普通卧式车床的几项技术改进

摘 要:对普通卧式车床进行技术改进,包括可调式自动套丝、攻丝辅助夹具,减振刀座的设计、镗孔夹具以及球面加工辅助刀架,改善工件加工质量,扩大车床加工范围。对普通卧式车床的技术改进结构简单、安装方便、成本低、使用效果好,便于使用操作人员接受和应用,具有较高的推广价值。

关键词:普通卧式车床;螺纹加工;车刀减振;球面加工;车床镗孔

0 引言

普通卧式车床属于机加工行业中基本、应用广泛的设备。作为港口企业,普通卧式车床主要用于起重吊装机械非标准零件的加工,如轴类、销类、螺纹类等的机加工件,考虑到制造工艺、制造成本以及操作人员技能水平的限制,对普通卧式车床进行技术改进,对于普通卧式车床改善加工工艺,拓展应用范围有很大的帮助。

1、车床用可调式自动套丝装置的设计制作与使用

1.1 工件外螺纹加工方式

普通车床加工完成的外螺纹,其一般采用车削螺纹或者手工套丝法加工。车削加工即将工件固定在卡盘上,工件旋转,根据工件螺距、导程、牙型等参数的要求,车刀沿工件的轴向和径向进给,通过车刀刀刃的运动轨迹完成外螺纹的加工。在实际操作中容易出现打刀、乱扣、螺距错误、螺纹表面粗糙度过大、加工精度不达标的问题,成品率较低。手工套丝法即将工件固定于老虎钳上,将板牙放入板牙架内,用板牙对准工件,手动旋转板牙架完成工件外螺纹加工。此法要求操作者在手动套丝的过程中用力均匀,保证工件轴线与板牙表面的垂直以及工件轴线与板牙中心线的同轴度,容易出现外螺纹歪斜、板牙损坏的情况。

1.2 车床用可调式自动套丝装置的工作原理

结合普通车床的结构特点以及板牙套丝原理,设计一套车床用可调式自动套丝装置。卧式车床型号为 CW6163C,其尾座套筒装有顶尖,用于机加工以及长轴定位,将顶尖取下更换为自动套丝装置,在外螺纹加工过程中,工件装夹于卡盘上,板牙安装于自动套丝装置内,将所需尺寸的板牙套对准工件,工件低速旋转,当切出一两圈螺纹之后,板牙自动进给,达到所需螺纹长度时工件反转,板牙自动退出。

1.3 车床用可调式自动套丝装置的结构设计

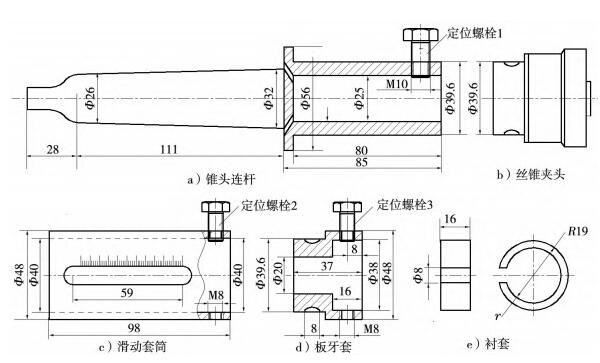

车床用可调式自动套丝装置,包括锥头连杆、滑动套筒、板牙套、定位螺栓、衬套,整个装置采用 45# 钢制作,其强度、硬度以及耐磨度满足使用要求,零件尺寸如图 1 所示。

图 1 自动套丝装置零件图

安装于尾座套筒内部锥度为莫氏 5 号,因此,锥头连杆的头部设计为莫氏 5 号锥柄,保证锥头连杆的锥柄实现自动套装置的自动定心,保证板牙与工件的同轴度。在锥头连杆部分设计通气孔,解决由于空气压力使滑动套筒无法前进的问题。

滑动套筒套入锥头连杆的尾部,板牙通过滑动套筒在自动套丝装置上移动,为套丝提供行程,滑动套筒上表面有刻度,可以控制螺纹加工长度。板牙套连接板牙和滑动套筒,其尾部装入滑动套筒内,用 2 个定位螺栓固定,其凸台卡在滑动套筒出口。衬套置于板牙套和板牙之间,针对不同直径工件的套丝要求,根据所选用的板牙外径,制作衬套置于板牙套内,用于板牙的安装,达到不同直径螺纹加工的要求。3 个定位螺栓起定位作用,定位螺栓 1 用于固定滑动套筒和锥头连杆,其插入滑动套筒槽内,保证滑动套筒只能沿轴线运动;定位螺栓 2 用于将板牙套固定于滑动套筒内;定位螺栓 3 用于将板牙固定于板牙套内。

安装过程为:先把板牙装入装有衬套的板牙套中,用定位螺栓 3 固定;再将滑动套筒套入锥头连杆中,一侧使用定位螺栓 1限制行程,另一侧使用定位螺栓 2 将板牙套螺栓与滑动套筒固定在一起;之后将装置装在车床尾座套筒内,调节工件与尾架位置;主轴低速运转,板牙便自动往前送进,完成后调整主轴反转,

板牙自动退出,完成套丝。

2、车床用可调式自动攻丝装置的设计制作与使用

2.1 车床加工件内螺纹加工现状

普通车床加工内螺纹一般采用车削螺纹或者手工攻丝法加工。车削加工内螺纹适用于内径大于 20 mm 的轴套类零件,手工攻丝法在实际操作中工作效率低,容易出现外螺纹歪斜、丝锥折断的情况。

2.2 车床用可调式自动攻丝装置的工作原理

设计一套车床用可调式自动套丝装置,在车床尾座安装自动攻丝装置,使用时,工件装夹于卡盘上,自动攻丝装置安装在尾座上,调整加工件和尾座的距离,车床正转,丝锥攻丝,当满足攻丝深度时,工件反转,装置自动退出。

2.3 车床用可调式自动攻丝装置的结构设计

车床用可调式自动攻丝装置,装置与自动套丝装置类似,丝锥夹头上装有相应尺寸的丝锥,丝锥夹头安装于滑动套筒上,用定位螺栓 2 在滑动套筒两端固定,滑动套筒安装在锥头连杆上,定位螺栓 1 使滑动套筒在锥头连杆尾部沿轴向滑动。装置安装

简单、故障率低,自使用以来成品率提高了 80%,大幅降低工人的操作难度。

3、车床用减振刀座的设计制作与使用

3.1 车床刀具使用存在的问题

使用普通车床加工工件的过程中,对于加工余量较大的情况,例如直径差距较大的阶梯轴、模数较大的蜗杆、螺距较大的螺纹等工件,切削力较大,其加工过程中很容易引起振动。一般情况下,机加工引起的振动不可避免,但需控制在合理的范围内,一旦振动过于剧烈,一方面会对刀具将产生较大的磨损,导致刀具出现断刀、崩刃、过度磨损等情况;另一方面,剧烈的振动直接影响加工工件精度,在作业过程中需要校正刀具的位置,降低普通车床的生产效率。

3.2 减振刀座的工作原理

设计制作车床用减振刀座,用于连接刀架和车刀,减少在加工过程中切削力产生的振动,提高加工质量。车床用减振刀座的设计原理在于减轻车削加工时刀头受到的切削力对车床的影响。一方面,在减振刀座的材质上选择刚性强的材料,不容易产生振动;另一方面,在减振刀座结构中,添加能够减弱切削力的设计。当切削力较大时,减振刀座能吸收一部分切削力,不容易发生扎刀现象,能够较好保证零件质量。在设计时需要考虑减振刀座的适配性,保证一次成型制作后,可长期满足多种规格的刀具使用。

3.3 车床用减振刀座的结构设计

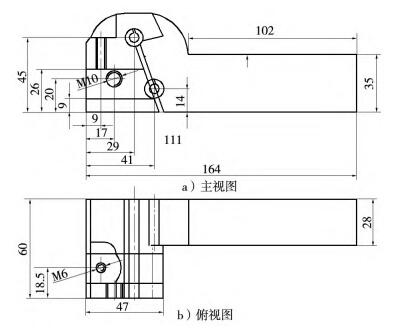

根据减振刀座的设计原理,所设计的减振刀座如图 2 所示。刀座侧面开两个通孔,分别安装减振套件,减振套件为有缺口的圆筒,插入通孔中;减振刀座沿斜向开设一细长槽;刀具插入后,采用螺栓固定。车刀切削零件时,切削力由刀头传入刀座,刀座中的减振套件,受力后可发生弹性形变,减小切削力;同时减振刀座前半部与后半部之间存在一条宽为 3 mm 的斜向间隙,受力时该间隙可以缩小,使刀座产生微量的让刀,从而减小切削力、减少振动。减振刀座可以更换不同类型的车刀,如尖刀、梯形螺纹刀等,满足操作工在零件加工时对不同车刀的使用需求。

图 2 减振刀座

3.4 车床用减振刀座的使用效果

减振刀座投入使用后,车削作业时,车刀振动明显减少,废品率大幅度降低,对操作者的技能水平要求也相应降低,同时提升作业效率近 30%。

4、结语

对普通车床进行一些技术改进,能改善其加工质量,扩大加工范围。对普通卧式车床的技术改进结构简单、安装方便、成本低、使用效果好,产品质量得到提升。与购置功能更强大的新设备相比,根据企业自身加工需求,有针对性地对普通车床进行一些技术改造,以提高生产能力和产品质量,是一条低成本、见效快的可行之路。同时,技术改造没有改变普通卧式车床的原有结构和加工方式,便于使用操作人员接受和应用,具有较高的推广价值,对企业的良性发展具有深远的价值和意义

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息

- target=_blank> 分析数控加工中心斗笠式刀库与自动换刀装置

- target=_blank> M1040 型无心磨床故障分析及应对措施

- target=_blank>CA6140车床常见电气故障的诊断与维修措施的分析

- target=_blank>加工中心自动换刀机构的维修技术及应用

- target=_blank>航空航天高精密法兰盘的加工