镗床线路故障的排除技术

摘要:为满足对镗床线路故障快速排除的需求,提出镗床线路故障的排除技术研究。通过电压分段测量法对镗床线路故障节点进行有效定位,根据具体故障特征建立故障排除机制,实现对镗床线路故障的有效排除。实验证明,提出的镗床线路故障排除技术在排除故障速度方面表现较好,能够对镗床线路故障进行快速排除,为维护镗床正常平稳运行提供理论和技术的支持。

关键词:镗床;线路故障;排除技术

0、引言

镗床主要用于大型箱体零件部分的加工,具体功能是对高精度孔进行深度加工,属于精密加工机床的一种[1],主要分为落地镗铣床、金刚镗床、卧式镗床和坐标镗床,其中卧式镗床因功能多样、性能稳定等优点而在机械制造厂被广泛使用。随着现代化机械产业的发展,如今的镗床一般都与数控技术相结合,以数控镗床的形式作为主要的加工机械应用于各个领域。数控镗床的原理是利用预先编写好的程序对镗床的各个部件进行操控,实现自动化零件加工。通过将镗床的加工步骤、设备参数、镗刀的运行轨迹等进行编程,再将程序写入镗床中心控制软件,利用中心控制系统对镗床进行系统化操作[2],因此数控镗床具有自动化、智能化、灵活化的运行特点,生产效率较高,加工精度也能够满足高精度机械加工的要求。但在实际运行过程中,由于数控镗床本身涉及多方操作设备的联动操作,其操作线路之间的连通较为复杂,通常会出现线路故障的问题,导致机床停运,甚至会对机器设备产生影响。如果镗床线路故障不能得到及时处理,就会造成机器受损,严重影响镗床的使用寿命,因此对数控镗床的线路故障进行有效排查与处理就显得十分必要。普通的线路故障排除方法处理速度较慢,容易严重影响镗床的生产效率。且镗床的线路故障往往是多方面因素造成的,常规的排除方法无法对故障进行全方位的排查,因此需要引入新型线路故障排查方法,满足对镗床线路故障的快速排除与处理需求,提高镗床的生产效率[3]。

1、镗床线路故障的排除技术

1.1 镗床线路故障的有效定位

对镗床线路故障进行有效定位是有效排除故 障 的 关键。通常情况下,对镗床线路故障进行定位需要判断故障类型和判定故障点[4]。当镗床无法正常运作时,首先要做的就是判断故障起因是机械部件的问题还是控制线路问题。为此,操作人员可通过更换备用线路或咨询管理人员等方式来判断故障原因的类型。如果故障是由机械部件损坏或磨损引起的,就只需更换对应的零部件[5]。值得注意的是,目前多数镗床线路故障的情况都是由于连通线路出现问题而烧毁了机械部件内部线路,从而导致操作人员检查时会忽略机械内部线路的故障。如果将外部的连通线路进行续接后重新连通电源,发现原有的故障部件依旧无法正常运行,那么说明是部件内部的线路出现了问题,需要对其进行拆除,将内部线路重新连通再安装到原来的位置。而如果镗床的机械零部件没有损坏的情况,那么说明是控制线路出现了故障,需要对线路上的故障节点进行有效定位。下面将对有效定位线路上的故障节点的具体方法进行介绍。

万用表是镗床进行线路故障检测的最关键工具,它通过对镗床整体控制线路中的信号进行采集来完成对故障节点的判定与分析。如果发生的故障造成无法通过中心控制系统对镗床零部件发送操作指令,就说明通信线路出现了问题,应先将万用表的参数调整为与通信检测线路相同,再将检测结果与历史维修信息进行对比,以便对故障是发生在通信线路开关处附近还是发生在传输处附近的位置进行具体判断。通信线路故障属于较为容易进行检测与定位的一项,通过使用万用表即可测定通信线路每个节点与故障点的距离。在测定出具体距离后,操作人员可以通过逐一排查故障发生的区域,以确定故障发生的具体位置。如果中心操作系统可以成功地对镗床部件进行操作,那么说明不是通信线路出现问题,而是零部件之间的连通线路出现了问题。对此,可以通过万用表对所有连通线路的节点进行测试,明确故障所在的具体连通区域。待排查出故障点所在的具体线路区域后则可以与原有线路图进行对比,找出故障点的具体位置。同时也可通过观察镗床线路的导线是否有变色或脱落的情况,来判定故障的具体位置。同时,对于无法通过观察判断出故障的情况,可采用电压分段测量的方法进行判定,其原理如图1所示。

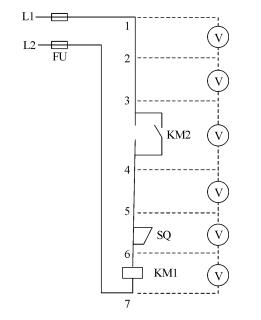

图1 电压分段测量原理图

先用万用表测试线路首端与末端,即1号节点与7号节点,如果电压在额定值之内,就说明并不是电源电压的问题。接着用电压表分段测量 1 号节点至 7 号节点间六段,如果2个相邻节点间的额定电压超出了电源电压值,那么可以判定故障节点就在这段线路中,例如标号为6号和7号的节点之前电压超过400V,就说明3号节点与4号节点间存在电路故障,KM1存在触电接触不良。通过以上步骤即可实现对镗床线路故障的有效定位,为后续的故障排除提供操作基础。

1.2 建立故障排除机制

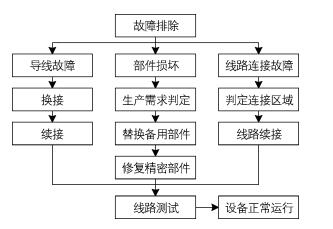

在确定故障点具体位置后,就可以根据故障点的不同特征建立起如图2所示的排除机制,实现对故障的有效修复。

图2 故障排除机制

如果仅为某条导线发生故障,例如导线脱落或熔断,那么需要先把连接的相关机械部件用正常的导线进行换接,再寻找断点进行续接。如果故障原因为机械 部 件 损坏,那么需要对部件的价格进行判断。对于价格较低的机械部件,可以直接更换新的部件,以便于整个镗床设备能够最快地恢复生产运行。对于那些很难在市场上购买的精密元件,可选用可替代的备用部件进行替代安装,再对损坏的元件进行修复。而对于那些造价较高的机械部件,则需坚持优先修复的原则进行修复。修复好的部件需要保证安装后不会降低镗床设备原有的性能标准,并且符合控制线路的参数要求。值得注意的是,在对线路或部件进行修复时,需要优先考虑设备的生产需求,如果修复需要的时间过长,就需要先更换备用的机械部件或导线,并且保证更换的部件没有任何损坏,先让镗床设备正常运行,再对换下来的部件进行修复。如果是线路连接出现故障,那么需要将对应的故障连接区进行整体替换,先将完好的备用线路替换上去,再对故障连接区域进行重新搭建并修复。在对故障点修复完成后,需要进行实际测试,测试修复后的线路是否能够正常运行,实际测试无误后方可接入总控制电路。至此,镗床线路故障的排除技术设计完成。

2、实验验证

为了更好地说明提出的镗床线路故障排除技术在排除速度方面优于传统的线路故障排除技术,在理论部分设计完成后,构建实验测试环节,对此故障排除技术实际的排除效率进行分析。

2.1 实验环境描述

测试选用 TX6111XD型卧式数控镗床,控制线路共有15条,主轴电机功率可达 8.75kW,主轴转速在10~1000r/min,工作台最大承载量为3500kg,属于市面上使用最多的卧式镗床参数。

选用的镗床目前线路完好,为满足对故障排除的测试需求,需对现有数控镗床进行故障布置。为提高测试结果的可靠性,在布置线路故障时采用多方面故障原因结合的布置方式,将镗床一般的故障类型全部覆盖,包括主轴电机常闭触点断开、速度继电器动合触点未接通、正向接触器常闭触点接触不良、主轴变换冲动开关常闭触点未断开等故障类型。在实际测试时,将不会发生冲突的故障类型布置在同一线路中,如果故障类型会引发线路矛盾的情况,那么需要布置在不相连的两条线路中。值得 注 意 的是,在实际测试中,每次排除技术对当前镗床设备故障排除完毕后,需要根据原有的故障布置线路对其进行恢复,保证每次排除技术操作的对象基础条件是一致的,提高测试结果的可靠性。

此次测试的指标为排除耗时,排除所花费的时间越短代表排除技术的速度越快,则能证明该故障排除技术在实际排除效率上更占优势,更能实现对镗床线路故障的迅速排除。为提升实验效果的准确性,选用的排除线路为 10条,使用3种排除技术对其进行故障排除测试。

2.2 测试结果分析

表1 故障排除时间

测试结果见表1,可以看出,传统的线路故障排除技术在对未知线路进行故障排除时耗时不一,对于没有故障的线路一般排除时间在4~5s,而对于有故障的线路排除耗时延长到6~8s。而提出的线路故障排除技术并不受故障类型的影响,所用的排除时间一般都控制在2s左右。这是由于提出的故障排除技术利用电压分段测量法对故障区间进行了有效的定位,大大节省了逐条排除故障线路的时间,在故障排除效率上优于传统的故障排除方法,可以实现对镗床故障线路的有效定位与排除。

3、结语

本文提出的镗床线路故障排除技术运用了电压分段测量法对镗床线路故障区间进行了有效的判定,由此实现了对镗床线路故障的快速定位,能够对线路故障进行有效排除,极大地提高了故障排除的处理效率,节省了操作人员逐一排查故障的时间,能够在镗床线路发生故障时第一时间进行排除和处理,减少了因线路发生故障而造成的运行错误风险,有利于维护镗床平稳运行,对普通机床线路故障分析与研究有着积极的借鉴意义。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息

- target=_blank>普通卧式车床的几项技术改进

- target=_blank> 分析数控加工中心斗笠式刀库与自动换刀装置

- target=_blank> M1040 型无心磨床故障分析及应对措施

- target=_blank>CA6140车床常见电气故障的诊断与维修措施的分析

- target=_blank>加工中心自动换刀机构的维修技术及应用