曲轴加工工艺基准的选择及工艺顺序的安排

2025-9-9 来源:上汽通用五菱汽车股份有限公司 作者:覃建方

曲轴生产线及设备概况

曲轴生产线一般分为自动化和半自动化,纯手动的生产线已经非常少见。产品类型较少但产能要求较高的情况下,例如只生产 2~3 种类型的产品,但年产能要求 30 万件以上,一般采用自动化的生产线。自动化生产线的柔性(多种零件类型共线生产的能力)较低,改造成本较高,但加工质量稳定,且效率很高,多适用于各大汽车主机厂的加工制造。相反,若产品类型较多但产能需求较少的情况下,例如共线生产 5~7 种类型的产品,但年产能仅需 15 万件左右,且产品类型随时需要调整的,一般采用半自动的生产线。半自动的生产线柔性好,改造成本低,但受工人技术水平的影响,质量不稳定,效率也很低,多适用于专门给各大汽车主机厂提供曲轴产品的企业。

曲轴外形尺寸不规则,大都采用专用设备加工制造。粗加工工艺主要包括预钻中心孔、车 -车 - 拉、外圆铣、钻油孔、淬火、滚压和清洗等,对应的设备有 CNC 加工中心、车车拉机床、外圆铣床、钻床、淬火机、滚压机和清洗机等。精加工工艺主要包括两端孔系加工、车削、磨削、动平衡、抛光和清洗等,对应的设备有高精度CNC 加工中心、转塔车床、随动磨床和角度磨床、动平衡机、抛光机和清洗机等。

曲轴制造工艺基准的选择

曲轴的基准主要分为设计基准、加工基准(工艺基准)、装配基准,最理想的是三个基准始终保持一致,这样加工制造的产品一致性最好,精度最高,但受技术水平的影响及成本的限制,三个基准也会有不一致的情况。曲轴的制造过程中,各个工位的加工基准也有不一致的情况,做工艺设计时需考虑基准转换造成的定位误差的影响。

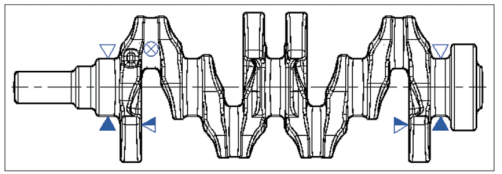

粗加工基准用于粗加工过程的定位,其定位点、定位面都处于毛坯状态,毛坯的制造质量直接影响到定位的精度及稳定性,粗加工基准一般都会在毛坯图样上标注,以便毛坯供应商识别并采取相应的技术方案保证基准的制造质量。曲轴的粗加工基准如图 1 所示,轴向定位最外侧两个平衡块,径向定位第一连杆颈。

图 1 曲轴粗加工定位夹紧方式

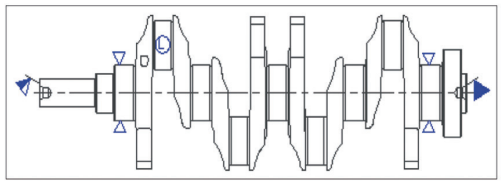

半精加工基准如图 2 所示,轴向定位基准采用两端中心孔,径向定位基准采用第 1 连杆颈,并夹紧第 1、5 主轴颈,半精加工与精加工之间存在基准转换,需考虑基准转换之后的加工去除量足够,以确保产品质量要求。

图 2 曲轴半精加工定位夹紧方式

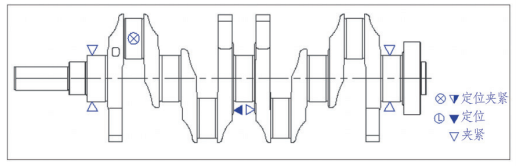

精加工基准如图 3 所示,轴向定位基准选择止推面,径向定位基准选择第 1 连杆颈,与产品图纸定义的基准位置保持一致,以避免基准再次转换,进而提升加工精度及产品质量。

图 3 曲轴精加工定位夹紧方式

工艺顺序的安排

工艺顺序的安排将影响到产品质量,工艺顺序设计不合理,后工序加工过程中影响到前工序已经最终成品的尺寸或几何公差时,将造成无法挽救的质量问题,因此设计曲轴的工艺顺序时,需了解各工序的加工原理、定位夹紧的方式、加工过程对工件产生的不良影响,在项目前期把工艺风险控制住,以提升产品质量。

1.淬火与滚压的顺序

曲轴轴颈表面淬火的目的是将轴颈表面组织转化为硬度较高的马氏体组织,进而提高轴颈表面硬度以提升工件的耐磨性,同时轴颈内部材料的组织形态不变,保持较好的韧性。根据铁碳相图,曲轴材料中铁元素的含量为 0.4%,淬火需把工件加热到 850 ℃以上,然后快速冷却才能获得马氏体组织,同时轴颈芯部的温度不能太高以免造成材料组织转变而导致韧性降低的问题。一般采用交流电进行感应加热,在交流电的集肤效应作用下,使得工件表面温度快速提高而芯部温度上升不明显。

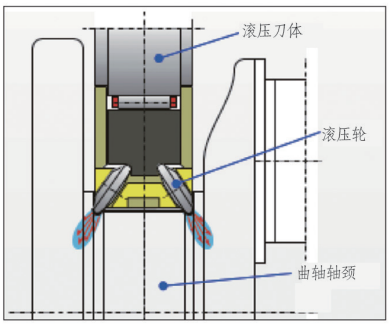

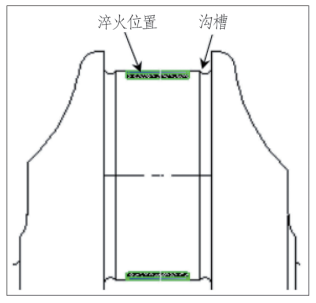

滚压工艺在球墨铸铁和锻钢材料的曲轴中都有应用,滚压位置是曲轴主轴颈和连杆颈的沟槽。滚压是一种冷作硬化的工艺方法,如图4 所示,它不对工件产生任何去除量,通过滚压轮挤压轴颈的沟槽,使沟槽表面产生冷作硬化,改善微观形貌缺陷,并在沟槽处产生压应力,该压应力刚好与发动机正常工作时对曲轴产生的拉应力相互抵消,从而提高曲轴的疲劳强度。滚压力是一个关键的工艺参数,一般在6 000~7 000 N 之间。据统计,未经滚压的曲轴疲劳试验都是失败的,球磨铸铁材料的曲轴滚压加工后,疲劳寿命能提高 120%~230%,锻钢材料的曲轴滚压加工后,疲劳寿命能提高70%~130%,提升幅度非常明显。

图 4 曲轴沟槽滚压示意

由以上分析可知,淬火工艺和滚压工艺都会对曲轴的性能产生很大的影响,一般先淬火后滚压,两种工艺的先后顺序不能随意调换,因为轴颈表面与沟槽相邻,如图 5 所示,淬火的能量很快就会传到沟槽,如果采用先滚压后淬火的顺序,则淬火产生的能量将破坏滚压产生的塑性变形,进而影响工件的疲劳寿命。

图 5 淬火位置与沟槽很近

2.止推面精车与主轴颈磨削的顺序

曲轴止推面在发动机中与止推片存在相对运动,加工精度要求较高,其宽度的公差带是 0.05mm,垂 直 度 公 差 是 0.02 mm,一般采用精车或精磨的方式加工保证尺寸及几何公差,加工止推面会产生一定的切削力,该切削力足以使曲轴产生一定的弯曲变形,进而改变主轴颈的跳动状态。

曲轴主轴颈在发动机中与轴瓦配合,相互之间存在相对运动,其加工精度要求很高,直径径向公差是 0.012 mm,圆跳动公差是 0.03 mm,主要靠磨削保证尺寸及几何公差。曲轴的主轴颈经过磨削之后其形位公差基本就确定了,虽然后工序还对主轴颈进行抛光,但抛光去除量非常小,只有 0.005 mm,无法改善几何公差,因此对主轴颈径向圆跳动影响较大的工序应该放到主轴颈磨削之前进行,可避免磨削后工件径向圆跳动变化较大而无法校正的问题。

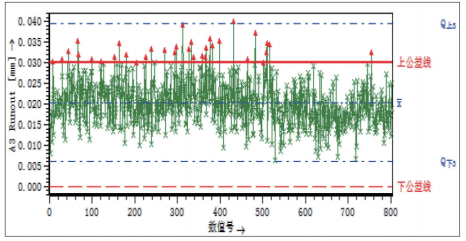

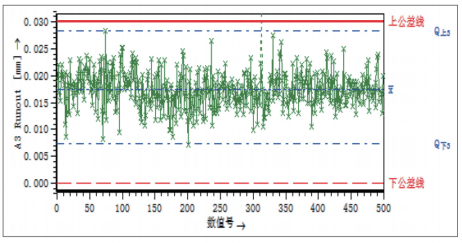

根据以上分析可知,曲轴止推面精车需放在主轴颈磨削之前进行,这样精车止推面对轴颈径向圆跳动的影响可以在后工序的磨削中消除,图6、图 7 是止推面精车与轴颈磨削采用不同的先后顺序对最终产品的主轴颈跳动的影响数据,先车止推面再磨主轴颈的工件径向圆跳动均值低于0.003 mm,且数值稳定无超差情况。

图 6 先磨主轴颈再车止推面的成品轴颈径向圆跳动

图 7 先车止推面再磨主轴颈的成品轴颈径向径向圆跳动

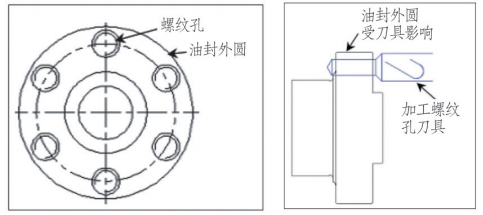

3.法兰端螺纹孔加工与油封外圆磨削的先后顺序

法兰端螺纹孔用于安装发动机飞轮,位于油封的圆周里面,距油封外圆只有 6 mm,如图 8所示。钻削螺纹底孔及攻螺纹,如图 9 所示,工件材料产生一定的挤压变形,因其与油封距离较近,可导致油封变形,油封的圆度超差,轮廓呈花瓣状,起不到应有的密封作用。油封圆度要求是 0.005 mm 以内,精度非常高,主要靠磨削来保证,先磨削油封再加工法兰端螺纹孔时,加工螺纹孔导致的油封变形将无法在后工序得到校正,因此必须先加工法兰端螺纹孔再磨削油封,磨削后将不存在油封圆度变差的问题。

图 8 螺纹孔和油封的相对位置 图 9 螺纹孔加工示意

结语

在发动机三大件(缸体、缸盖、曲轴)的加工制造中,曲轴的工艺最为复杂,投资成本最高,所用的设备种类繁多,只有少量的通用性加工中心,大多都是技术要求很高的专用设备。曲轴加工的粗加工基准可以根据技术难易程度及成本来选择,精加工基准必须与产品图样要求一致。设计曲轴的工艺顺序时,需了解各工序的加工原理、定位夹紧的方式、加工过程对工件产生的不良影响,在项目前期把工艺风险控制住,以提升产品质量。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息