摘 要: 利用工业 CT 技术对某型航空发动机数控系统的总温传感器故障件进行了检测,从而无损、高效、准确地检测到故障点,并利用其提供的传感器内部信息对故障原因进行了分析,采取了相应的改进措施。通过环境试验验证了改进措施的有效性,表明该型传感器的可靠性得到了显著提高。因此,工业 CT为机载传感器的故障检测提供了一种行之有效的新途径、新思路,可以在其可靠性提升上推广应用。

关键词: 工业 CT; 机载传感器; 故障检测; 可靠性

0 引 言

现代航空发动机正朝着高温、高压、高转速的方向发展[1],其上愈加恶劣的工作环境不可避免地对数控系统中传感器的稳定工作产生不利影响,导致传感器故障发生,进而干扰控制系统使发动机性能下降[2]。因此,提高传感器的可靠性对发动机安全、可靠工作极为重要。通过对传感器故障件的科学诊断,探索其失效机理,将有利于传感器的迭代设计,进而不断提升可靠性。传统的传感器故障检测方法存在下列局限性: 1) 无损检测时,一般采用 X 射线机,仅适用于对传感器的金属结构进行观察,非金属部分无法清晰显现。且一般只能二维成像,无法三维立体显示。2)破坏性观察。对故障件进行分解以查找故障点,容易造成故障点在分解过程中被破坏而无法定位。

工业 CT 技术能清晰、直观、准确地呈现被检测物体内部的结构( 包括金属及非金属部分的三维信息可视化) 、密度变化以及缺陷的性质、位置和大小。在工业、农业领域有着广泛的应用[3 ~ 7]。工业 CT 的上述特点,使其成为传感器故障无损、准确、高效和全方位检测行之有效的手段之一,对传感器可靠性的提升具有重要作用。

本文针对某型航空发动机数控系统的高压压气机进口总温传感器的故障现象,利用工业 CT 技术对其进行了无损检测,从而快速、准确地定位到故障点,并利用其提供的传感器内部信息对故障原因进行了分析,采取了相应的改进措施。最后通过试验验证了改进措施的有效性,结果表明该传感器的可靠性得到了显著提高。

1 、故障描述

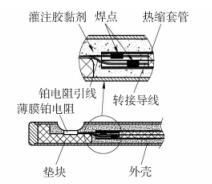

某型航空发动机数控系统的高压压气机进口总温传感器( 以下简称“传感器”) ,为铠装薄膜铂电阻式温度传感器。其核心部件为感温元件,结构示意图如图 1 所示,主要由不锈钢外壳、薄膜铂电阻、转接导线、垫块等组成,其中薄膜铂电阻的引线与转接导线采用火焰硬钎焊连接。

图 1 感温元件结构示意图

传感器的故障为在使用过程中,出现输出跳变。根据传感器的结构特点,可以推断传感器内部存在接触不良现象。但受制于前期的故障检测手段,始终未能准确地定位故障点,无法对传感器进行结构和工艺上的改进,严重影响了传感器的可靠性提升。

2 、CT 故障定位

2. 1 检测设备与试验条件

传感器故障件检测设备采用的是通用电气公司( GE)生产的 X 射线高分辨率微焦点工业 CT 系统。该系统具备180 kV 微焦点定向式 X 射线管,细节分辨能力可达 1 μm;高对比度的 14 位数字平板式探测器,分辨率( 像素大小)200 μm × 200 μm。系统可以获得各种大小试件的高精度3D 信息。

试验时,利用微焦点锥束 CT 对传感器故障件进行检测。为获得高分辨率 CT 图像,微焦点 X 射线源采用了低功率以获得更小的焦点尺寸,调节射线源至故障件的距离以实现高比例放大成像。故障件断层扫描间距为 0. 05 mm,通过计算机断层扫描后,利用 CT 数据采集和图像重建软件得到故障件特定的截面图像。

2. 2 检测结果与分析

工业 CT 是基于不同密度的物质对 X 射线的衰减系数不同,从而在重构图像中显示不同的灰度差异,进而分辨不同的物质。因此,传感器内部的金属部分( 如铂电阻引线、导线) 、非金属部分( 如热缩套管、胶黏剂) 及空腔能很好的区分开来。

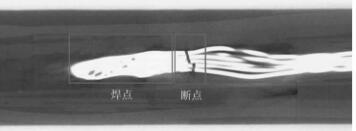

图 2 是传感器故障件的感温元件部位在某一深度处的CT 纵向二维切片图像。从图中可以明显地看到铂电阻引线与转接导线的焊点,以及在焊点根部的多股转接导线上出现了一个断点。由于未对故障件进行任何破坏性的观察,因此可以确定该断点是在工作过程中形成的。并且从图中可以看出多股转接导线呈松散状态。

图 2 感温元件 CT 纵向切片图

图3 是传感器故障件的感温元件部位在上述断点附近的 CT 横向二维切片图像。从图中可以看出转接导线在感温元件内的分布以及其周边的灌胶状况。该图同样显示出转接导线比较松散,部分小股线束已经断裂。此外,图像中明显有多处面积较大、颜色较深的部分( 例如图中用白线圈出的区域) ,说明转接导线周边的灌胶不充分,有气泡、空腔存在。

图 3 感温元件 CT 横向切片图

通过对图 2 和图 3 的上述分析可知,传感器的故障点位于薄膜铂电阻引线与转接导线焊接点的根部,为转接导线断裂。通过进一步试验排除了铂电阻引线与转接导线的火焰硬钎焊对导线强度的影响。因此,可以确定感温元件内的胶黏剂灌封不充分是导致导线断裂的主要原因。在灌胶不充分的情况下,导线处于悬空状态,在使用过程中受振动作用发生晃动而发生疲劳断裂,导致接触不良,从而造成传感器输出跳变。值得一提的是感温元件为手动灌胶,在生产过程中,来回推拉导线,造成多股导线松散,也是其发生断裂的不利因素之一。

3、 改进措施

针对上述故障原因,为避免感温元件内手动灌胶造成灌胶不充分,一致性差、多股导线松散等缺陷,对感温元件内的灌胶工艺进行了改进。设计了自动灌胶系统,并明确灌胶压力和灌胶时间等工艺参数。该系统主要由精密点胶机和灌胶夹具两部分组成,可以实现快速拆装、控制打压压力,提高了生产效率,同时可以保证感温元件灌胶的一致性。

4 、可靠性提升验证

为验证改进措施的有效性,判断传感器在改进灌胶工艺后,其可靠性是否得到大幅提升,不同操作人员利用自动灌胶系统分批制备了 20 只感温元件,并将其装配成完整产品。最后对上述 20 只产品进行了温度冲击、耐久振动和冲击试验。其中耐久振动按正常试验时间的 2 倍进行,并同时施加温度应力。振动试验全程监控传感器输出电阻,未

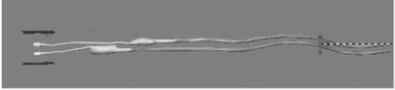

出现跳变现象。试验结束后,检查试验件外观并测试性能,未出现异常,均满足使用要求。同时利用工业 CT( 检测设备与试验条件同上) 对试验件进行了无损检测。图 4 是试验后感温元件内铂电阻引线与转接导线的 CT 三维图像。从中可以清晰、直观地看到两者完好无损,导线呈自然松弛状态。

目前,改进灌胶工艺后的传感器已大量生产并装配发动机使用,传感器在外场的故障率显著下降。由此可见,改进措施是合理有效的,传感器的可靠性有了显著提升。

图4 试验后铂电阻引线与转接导线的 CT 三维图像

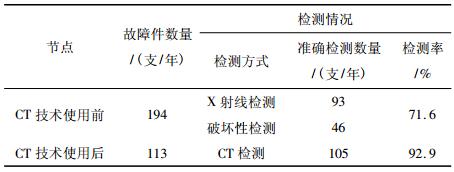

将工业 CT 技术全面推广应用至其他各型航空机载传感器,实现对故障件故障点及产品出厂前状态的无损检测,取得了理想效果。以外场返回故障件的检测为例,据公司

质量信息管理系统统计,在使用工业 CT 技术后故障件故障点的准确检测率有了显著提高,具体见表 1。通过对故障件故障点的高准确率定位,充分暴露产品的设计、工艺缺陷,

为后续产品的改进提供依据,从而不断提高产品的可靠性。

表 1 故障点检测情况统计表

5 、结 论

本文利用工业 CT 对航空机载传感器故障件进行了无损检测。结果表明: 通过工业 CT 技术可以高效、准确地确定故障点,并获得清晰、直观的传感器内部二维、三维信息。从而为传感器的改进设计提供依据和方向,因而在传感器的可靠性提升上有重要的应用价值和推广意义。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com