零件加工过程机床运行数据在线监测方法研究

2020-6-23 来源: 西京学院机电技术系 作者:赵慧娟

摘要: 工件加工过程机床的位置信息是研究切削参数与工件加工品质映射关系的重要数据之一。以Sinumerik 802D数控系统为例,研究了零件加工过程机床运行数据( 机床各轴实时位置、主轴转速以及进给速度) 的在线采集方法,首先设计了数据采集整体方案,然后设计了信号转换模块与在线监测系统,详细描述了数据获取流程,实现了零件加工过程机床运行数据的在线实时获取。

关键词: 数控系统; 在线监测; 信号转换; 数据采集

传统的机械加工技术通常根据工人的经验或机床 操作使用手册选择加工参数,整个加工过程采取开环控制,往往只关心加工结果,不关心加工过程,致使加工设备的潜能不能很好的利用,由此导致加工效率较低,加工成本较高。数字化加工技术的推进,使得工件的加工精度和加工效率不断提高。

随着智能加工的提出和发展,工件的加工过程不断的受到人们的重视,很多的优化算法逐渐的运用到加工过程中,然而,绝大多数的优化算法都是在加工之前通过理论建模或者计算机仿真进行,忽视了加工过程的时变性。实际的加工过程通常具有复杂多变的特性,仅仅通过加工前的优化无法得到最优结果。

智能加工技术要求工件的加工逐步实现全过程的在线监测与调控,对整个加工过程进行闭环控制[1-2]。近年来很多学者都致力于数控机床通讯方面的研究。王志成3]等人设计一种现场总线可靠通信机制,建立数控系统通信可靠性评价的指标,并通过概率统计方法,对该机制的可靠性进行数学分析。杨斌[4]等人设计了一个能够远程检测数控机床的运行状态在线检测系统。涂芬芬[5]等人为了实现通过个人电脑控制机床运行,开发了一套可用于多轴数控机床运动控制的主-从式控制系统。周胜凯[6]等人设计了一种开放式数控系统。为了实现数控系统参数在个人电脑端的可视化,吴慧杰[7]等人提出一种数控系统人机界面二次开发设计方法,能够根据用户的需求进行定制设计。蒋明柯[8]等人为了在 ARM 与 DSP 之间进行通讯,设计了一种专用的串行通讯协议。提高了数据传输的效率与可靠性。

这些方法的研究和应用都是研究机床数据的备份和故障的诊断,减少了机床故障和维修时间。在线监测是实现智能加工的前提,然而所谓在线监测就是采用相关的手段采集工件加工过程的机床运

行数据( 如机床位置、主轴转速以及进给速度) 和切削物理数据( 如切削力、切削热、加工振动等) 等真实数据。

综合分析加工结果与在线监测数据,可以得到导致非正常加工结果的真实原因,并对加工过程优化,对获得高品质工件具有重要的意义。万海波[9]等人通过对振动信号进行傅里叶变换和频谱分析,开发了一套机床主轴振动在线检测系统。王明微[10]等人研究了贝叶斯网络学习方法,提出一种在线检测零件加工表面粗糙度的方法。刘雄[11]等人为了对加工过程进行控制和补偿,针对开放式数控系统研究了加工数据实时采集方法。张高尉[12]在西门子 840D 数控系统机床上,开发了数控机床状态检测系统。然而,现有的方法不能够在加工过程实时的监测机床的位置信息,使得工件加工过程无法与工件具体的位置对应。

本文以西门子 Sinumerik 802D 数控系统为研究实例,研究了机床运行数据在线监测方法,开发了与之配套的在线监测系统,实现机床运行数据的在线实时获取,并进行存储。

1 、数控机床在线监测系统总体设计

数控系统作为数控机床的控制中枢,通过解析数控代码直接控制伺服系统,伺服电动机按照数控程序的意图驱动机床各运动轴运行,实现工件的加工。伺服系统自身构成闭环回路实现精确控制,其次,数控机床的每一个运动轴都通过编码器或光栅尺与机床数控系统构成大闭环。数控系统通过对编码信号解析,得到机床运行的位置、度以及加速度信息并存储于寄存器中。然而,目前绝大多数的数控系统没有给用户提供寄存器数据读取接口,需要用户自己开发。

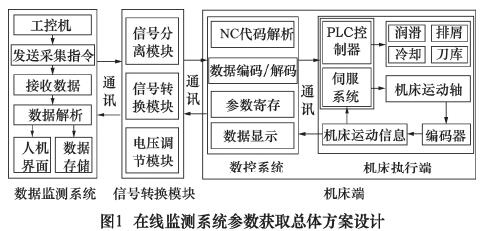

为了读取数控系统寄存器中实时参数,本文设计了如图 1所示的总体方案。根据通讯协议,工控机端的数据在线监测系统与信号转换模块进行通讯,信号转换模块与机床数控系统进行通讯,最终实现机床运行数据的在线采集、显示与存储。

1.1监测系统

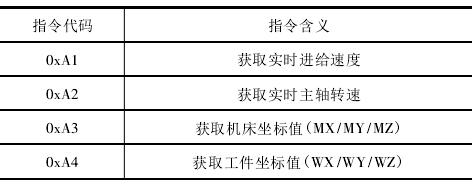

在线监测系统安装并运行于工控机上,负责整个加工过程的监测、显示与存储,其中工控机的通讯接口为 RS232 串行通讯模块。首先,根据采集变量定义指令代码,具体如表 1 所示。

表 1 参数获取指令代码表

进行数据采集时,在线监测系统根据参数指令代码表通过工控机的通信模块向信号转换模块发送参数采集指令; 当在线监测系统接收到工控机通讯模块发回的数据之后,对数据进行解析和显示,同时将采集数据存放于寄存器中,当数据采集结束后,对数据进行保存。

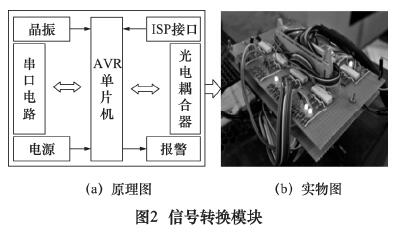

1. 2 信号转换模块

由于工控机的常备通信信号与 802D 数控系统的通信接口不匹配,工业控制计算机常备通信接口为RS232 串行通信接口,而数控系统的通信接口则是24V 的 IO 并行接口,因此,设计信号转换模块,将工控机与数控系统之间的数据指令格式进行转换,使之成为能够被相互识别的有效信号,从而实现工控机与数控系统之间的相互通信。

信号转换模块主要包括电压调节、信号分离、信号转换三个模块以及 RS232 和 ISP 两个接口。其中电压调节模块由数控系统供电,起降压和稳压的作用; 信号分离模块是采用光电耦合器对工况机和数控系统的信号进行隔离,避免两个系统之间信号相互干扰; 信号转换模块主要包括一个 AVR 微控制器和外围电路,主要负责数据的运算和传输。RS232串口电路与工控机 RS232 连接,

ISP 接口与数控系统I -O 接口连接。

信号转换模块原理图与实物图如图2 中 a 和 b 所示。

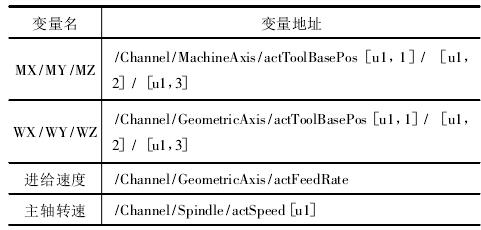

查询 802D 数控系统调试手册可得本文所采集变量在数控系统中的寄存地址如表 2 所示。

表 2 变量地址表

信号转换模块的微控制器收到在线监测系统发送的参数获取指令后,根据数控系统中的变量地址读取寄存器中的变量值。从数控系统读取的数据经过信号分离模块口进入信号转换模块,经数据格式转换后经RS232 接口发送到工控机端的在线监测系统。

1. 3 数据获取流程

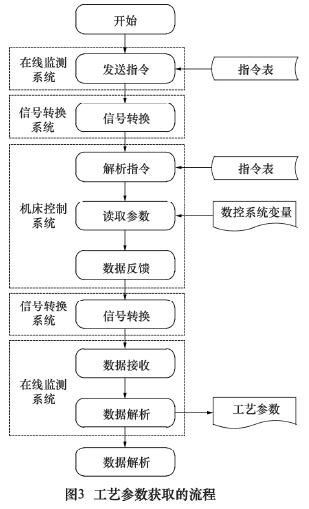

本文所提出的在线监测系统数据实时采集流程如图 3 所示,具体可分为 7 个步骤:

( 1) 发送指令。在数据采集之前,由操作者在在线监测系统中设定采样频率和采样精度,并点击开始。在线监测系统发送数据采集请求指令,指令通过RS232 通讯口传送到信号转换模块。

( 2) 信号转换。信号转换模块接收到在线监测系统通信模块发送的数据请求指令后,将其转换为数控系统可以识别的并行数字信号,并将其继续传送到数控系统中。

( 3) 指令解析。数控系统接收到信号转换模块发送来的指令后,通过指令表,解析指令的含义,确定需要读取的参数。

( 4) 读取参数。根据变量地址表,在数控系统寄存器中读取相应的数据。

( 5) 数据反馈。将读取到的数据发送给信号转换模块。

( 6) 信号转换。信号转换模块接收到数控系统的数据后,将其转换为工控机可以接收识别的串行数字信号,并将其继续传送到工控机的通信模块中。

( 7) 接收数据。在线监测系统通过其通信模块获取得到加工过程中当前的工艺参数,并进行显示与存储。

2 、在线监测系统界面设计

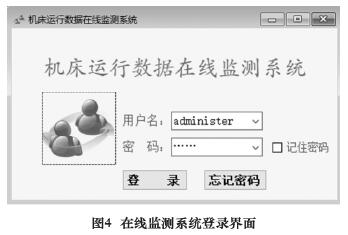

为了更加直观地观察加工过程的数据,本文设计了机床数据在线监测系统人机界面。为了方便管理在线监测系统的使用,设计了在线监测系统登录窗口,用户通过用户名和登录密码登录系统,不同的操作人员分配不同的用户名和登录密码,机床登录界面信息如图 4 所示。

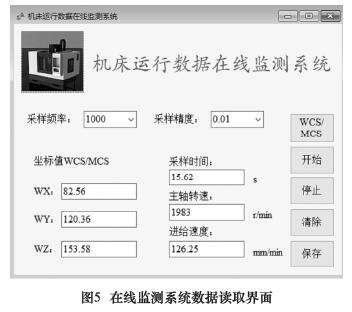

用户在再图 4 所示的机床信息登录界面中输入用户名和登录密码即可进入如图 5 所示的在线监测系统界面。进入在线监测系统后,首先根据需要设置采样频率和采样精度,然后点击开始,在线监测系统便开始以固定的采样频率从数控系统采集机床运行数据。数据采集结束后,点击保存按钮,系统将弹出数据保存窗口,根据需要选择数据格式( . xls 或 . txt) 与数据存储位置,实现数据的存储。

采集数据可用于后续分析使用。

3 、结语

本文以配有西门子 Sinumerik 802D 数控系统的数控机床为例,研究了数控机床运行数据在线获取方法。为了数据的传输,设计了信号转换模块和人机界面,实现了数控机床数据的在线实时读取和存储。采用本文提出的工件加工过程在线监测系统能够在线实时监测工件加工时机床的运行数据,所采集的数据为工件的真实加工数据,为研究优化工件加工工艺参数与工件加工品质映射关系,现智能加工技术提供了技术基础。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息