软件支撑智造,创新驱动发展——CIMT2023看点(上)

2023-3-3 来源:机床协会 作者:-

CIMT2023(第十八届中国国际机床展览会)将于2023年4月10-15日在北京 中国国际展览中心(顺义馆)举办。展会主题为“融合创新数智未来”。

物质财富是人类社会生存和发展的基础。制造则是人类创造物质财富最基本、最重要的手段。先进制造技术成为人类社会永恒的追求。机床工具作为当今先进制造技术的主要载体,肩负着为装备制造业提供生产工具的重任,其技术进步和发展,对人类社会的进步和发展意义重大。

本文根据CIMT2023展会部分展商的展品资料,结合美国制造技术展览会、日本国际机床展览会、欧洲机床展览会的展品,梳理归纳了当前世界机床工具行业在数字互联、工业软件、绿色技术、增材制造、集成复合以及创新技术等方面的进步与发展动态,供大家鉴析。

一、数字互联日新月异

数字化制造技术是全球制造业面对未来定制化用户需求日益显著的必然选择。制造模式的变革迫切需要得到新技术、新产品、新的解决方案的支持。面对全球制造业新的需求,机床工具企业不管是主动的还是被动的,不断推出具有鲜明的数字化特色的新技术和新产品,以及数字化解决方案,帮助用户实现向数字化、智能化制造的变革。

近10年来,数字化制造技术以及互联互通技术日新月异,成为发展最快的技术之一。

数字化制造技术涵盖了产品设计、产品制造、生产管理各个层面,贯穿了从产品规划、设计、制造、销售到售后服务等全寿命周期各个环节。根据研究的进展不同,以及重点研究的方向差异,机床工具企业推出的数字化技术与装备也各有亮点,有工艺过程数字化技术、有产线(设备)管理数字化技术,还有车间管理数字化技术。

华中数控的云管家(iNC-Cloud)能够实时监控设备的生产状态,提供开机时间、无故障运行时间、开机率、加工件数等设备生产数据统计功能,故障信息发送,实现产线管理的数字化。

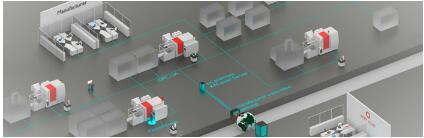

北京发那科(FANUC)的自动化、数字化、智能化解决方案,覆盖数字化工厂规划、产线规划与实施、设备物联、工厂运营管理、效能管理、业务分析、智能决策等需求与应用。

西门子公司的数字原生数控系统Sinumerick ONE,借助其数字双胞胎,可对机床整个生命周期内的各个过程在一个虚拟的环境中进行仿真和优化。机床用户可以利用数字双胞胎模拟加工程序编程、对机床进行设置和操作,并可用其对员工进行操作培训,提高生产效率,避免发生危险。机床制造商可以应用数字双胞胎,实现产品开发规划、机床调试,优化新产品的结构和功能,缩短新产品的开发和上市时间。

德国巨浪(CHIRON)公司的数字化解决方案SmartLine是一个多模块软件组合系统,包含了ConditionLine(自动状态监测)、DataLine(可视化机床和进程)、ProcessLine(预先模拟和优化工艺)、ProtectLine(防撞保护)、RemoteLine(远程诊断和维护)、TouchLine(可视化操作)模块,实现工艺过程的数字化和设备管理的数字化,提高生产效率,提升开机率和优化加工工艺。

为帮助用户更轻松进入数字化生产,埃马克(EMAG)向用户新交付的VL系列机床在出厂时都配置了ENDA IoT Ready套件,方便接入物联网;采用全新的操作面板EDNA HMI Lite,为在机床上实现各类数据的可视化奠定基础。其数字化解决方案还包括EDNA Health Check、EDNA Visualize、EDNA Edge Cloud套件,分析和评估机床的状态,采集和处理各类数据,可视化显示和分析生产流程,实现设备管理和工艺过程的数字化。

联合磨削集团的CORE操作系统,不仅赋予联合磨削集团各个品牌机床统一的操作界面,联合磨削集团旗下各品牌机床之间可轻松实现数据交换,集成的umati接口还可与第三方系统进行通信,为用户实现数字化制造奠定技术基础。CORE操作系统还预装了联合磨削集团的数字化解决方案UNITEDGRINDING Digital Solutions™,具有监视设备状态、保养提醒、远程服务等数字化工具,只要激活联合磨削数字化解决方案功能,就可获取这些数字化服务,实现设备管理数字化功能。

KAPPNILES(卡帕耐尔斯)公司的数字化解决方案,由GDE导入/导出、KN链接、闭环、生产监控、刀具管理、状态监控、流程监控、工件追溯、维护管理、远程服务等10个模块组成,可以实现设备的便捷联网、产品数据的交换、工艺流程的优化、设备状态的监控以及设备保养提示。

GROB(格劳博)公司的数字化解决方案GROB-NET4Industry,由GROB4Line、GROB4Analyze、GROB4Simulate、GROB4Coach、GROB4Interface、GROB4Connect、GROB4Pilot、GROB4Automation、GROB4Track、GROB4Care、GROB4Portal、GROB4Optimization-MSP等10个模块组成,实现从生产规划、复杂编程、加工仿真、设备监控与分析、加工过程可视化到维修保养的工艺过程数字化以及设备管理的数字化解决方案。

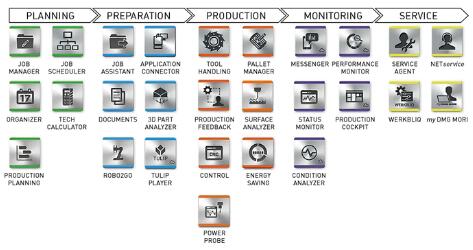

DMG MORI(德马吉森精机)的基于CELOS平台的集成数字化制造解决方案,涵盖了生产计划、生产准备、加工生产、过程监控、服务等五个阶段。通过集成在CELOS平台中的CAD/CAM软件、仿真程序、数字化工具软件以及加工、监控、通讯等27个应用程序,实现产品从计划、编程、加工到售后服务的工艺过程和设备管理的数字化。

生产计划阶段的5个App,Job Manager、Job Scheduler、Organizer、Tech Calculator、Production Planning,用来控制和制定生产指令。

生产准备阶段的6个App,Application Connector、Job Assistant、Documents、Tulip Player、Robo2Go、3D PartAnalyzer,为作业计划人员和机床操作员提供直接可用的作业数据并直接访问CELOS。

加工生产阶段的7个App,Control、Energy Saving、Pallet Manager、Tool Handling、Production Feedback、SurfaceAnalyzer 、Power Probe,为机床操作员提供支持。

过程监控阶段的5个App,Status Monitor、Messenger、Performance Monitor、ConditionAnalyzer、Production Cockpit,可以对生产过程进行连续的数字分析,提供有关当前生产状态的信息,分析和可视化机器传感器数据,并能够及早发现可能的机器故障。

服务阶段的4个App,my DMG MORI、WERKBLiQ、NETservice、Service Agent,支持持续服务和维护过程。

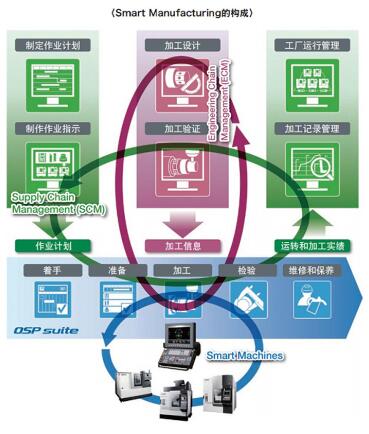

OKUMA(大隈)的数字化工厂(Okuma Smart Factory)由SmartManufacturing(智能化制造)和Smart Machines(智能化机床)构成,通过OKUMA的Connect Plan物联网技术将他们连接在一起。数字化工厂按照确定时间生产所需产品的机制,供应链管理(SCM)向制造链下发作业计划,工程链管理(ECM)向制造链下发加工信息,并通过可视化监控管理加工设备的状态,以及工厂的运行情况,及早发现并消除设备故障,最大限度发挥工厂的制造能力,实现多品种、短交期,灵活应对需求变动,高生产效率的生产。

MAZAK(马扎克)的SPS(Smooth Process Support)智能化工厂管理系统,能够帮助用户提升工厂管理水平,实现智能化制造。SPS智能化工厂管理系统将信息技术用于产品设计、制造以及管理等全生命周期中,使得工艺、程序、计划等生产准备提前展开。作业人员只需要读懂信息,配合机床即可完成任务,达到提高制造效率和质量、降低制造成本、实现快速响应市场的目的。

SPS智能化工厂管理系统包含Smooth CAM RS(编程管理)、SmoothScheduler(日程管理)、Smooth ToolManagement(刀具管理)、Smooth Monitor(监控管理)、Smooth PMC(FMS管理软件)等模块组成。其中,Smooth CAM RS可以将客户的3D-CAD图纸转化为生产所需的加工程序,提高编程效率和编程准确性,同时还可以对加工程序进行分析和优化,以助加工问题的早期解决。Smooth Scheduler可以提取Smooth编程软件中程序的加工工时,然后根据每台设备的产能及订单紧急程度进行自动排产,准确计算订单完成时间,将准确的生产计划、加工程序及工艺、作业指示等信息下发给机床,作业人员只需按照机床提供的信息即可轻松完成生产工作,作业负担大幅降低,同时,任务完成情况可被实时掌控。Smooth Tool Management用来检查每台设备的刀库状态,提前配置生产所用的刀具,并对刀具寿命进行监控。Smooth Monitor对机床的运转信息、开动状态、维护情况,进行实时管理和数据采集分析;无论管理者身在何处,都可以通过软件查看机床信息,掌握生产计划的真实执行情况,从而发现生产过程中存在的问题,有针对性地进行解决。这样,就可以充分激发设备潜能,提高生产效率。

分析比较这些企业的数字化解决方案可以看出,多数企业的数字化解决方案聚焦于设备管理数字化和工艺过程数字化。有的企业的数字化解决方案可以向上兼容ERP(企业资源计划)/PPS(生产计划与控制系统)/PDM(产品数据管理)/MES制造执行系统和CAD/CAM软件,为用户实现全面数字化制造提供良好支撑和基础。马扎克的SPS和大隈的Smart Factory数字化解决方案整合了生产计划系统以及CAD/CAM软件,基本实现了工厂运营的数字化管理。

另外,这些企业的数字化解决方案都基于企业自身的机床产品,网络连接相对方便。但是对于用户来说,各种设备来自不同的企业,联网接口多种多样,实现各种设备之间以及设备和管理系统之间的联网通信会更耗时耗力。降低用户实现互联互通的时间成本和经济成本,制定标准化的数控设备互联互通协议势在必行。目前,有3个针对数控设备之间的互联互通协议。

中国机床工具工业协会牵头,联合部分高校、研究院所、企业研制的“数控设备互联通讯协议标准(NC-Link)”,采用先进的通讯技术,确保来自不同控制系统的机床数据,通过开放的、标准化的连接进行快捷网络传输。如华中数控、i5、广州数控、科德数控、西门子数控、发那科数控和倍福数控系统。

美国制造技术协会(AMT)牵头研制的数据交换标准协议MTConnect,用于数控机床、PLC、工业机器人、测量设备在内的数控设备之间的数据交换。该协议已经正式批准为美国国家标准(ANSI/MTC 1.4),并已经推出了MTConnect2.0版。

德国umati数控设备互联标准,由德国机床制造商协会(VDW)和德国机械与设备工程协会(VDMA)联合德马吉森精机、埃马克、巨浪、恒轮、格劳博、利勃海尔、通快、+GF+、联合磨削等德国、瑞士的主要机床工具制造商,并邀请了西门子、海德汉、发那科、博世力士乐、倍福、发格、三菱电机等全球主要数控系统制造商共同研发。

数字化技术能改善制造企业的业务流程基础框架,是市场竞争以及改进业务的必要条件。实施数字化转型是全球制造业无法回避的必然选择。

二、工业软件众彩纷呈

长期以来,提高机床的性能,硬件一直是行业的研究焦点。但是一项技术的提升在趋于极限阶段,要取得突破性进步更为艰难。机械技术发展到今天,单纯通过机械技术的提高来提升机床的精度和性能,难度越来越大。随着数字技术的发展,以及用户加工需求日益复杂化,工业软件成为丰富和完善数控机床功能,提高企业管理水平和效率,提升企业竞争力的关键。工业软件封装了工业知识,建立了数据流动规则体系,打造了制造链的大脑和神经,使智造链变得更加聪明,功能可以随时调整。工业软件描述、集成、模拟、加速、放大、优化和创新了传统制造过程,形成一种新的工业智能模式。工业软件开发已成为软件开发企业以及机床工具企业研究的重点,包括CAD/CAM软件、控制软件、仿真软件、检测软件、补偿软件、管理软件等发展快速,众彩纷呈。

CAD/CAM软件曾经只是作为绘图和编程的辅助工具,随着数字技术的发展,CAD/CAM这些软件已经成为了产品设计、加工生产必不可少的数字化工具。CAD/CAM软件提供商不断丰富软件的功能,提高其性能,以满足当今数字化制造发展的需要。

MasterCAM具有强劲的曲面粗加工以及灵活的曲面精加工能力,400多种后置处理文件以匹配各种类型的数控系统。最新版MasterCAM2023新增了多项功能,如B轴外形车削、支持多个中心架、将部分多轴加工策略合并为“智能综合”,用于管理机床群组的新工作流和界面。

Vericut加工仿真、程序验证软件,是基于实体、基于特征的并记录历史的仿真。可以方便、准确、快速地分析尺寸,检查错误。新发布的Vericut 9.3版本,具有工具管理器增强功能、新的工具界面、增强的处理速度,改进了包括碰撞检查、子系统轴限制等核心功能,新增的“受力优化”功能,可以分析和优化数控程序加工过程中的切削条件,根据工件材料、刀具、机床参数来生成高效数控程序,可减少25%以上的加工时间,刀具寿命延长2倍以上。新增了“增材制造”功能,支持减材加工和增材制造在同一界面完成。

Cimtron是模具制造行业应用最广泛的CAD/CAM集成式专业工模具解决方案,用于型腔模具设计与制造、冲压模具设计与制造、电极设计与制造、数控编程等模块,涵盖了工模具制造的全过程——从报价计划到模具设计、工程变更,以及数控编程。新发布的Cimtron 16版本引入了新的和增强的功能,使各种模具制造商能够更快、更轻松地交付高质量的模具,如顶杆定位、分型面相切延伸等新功能。

Hyperrmill是一款CAD/CAM集成化软件,提供从2.5轴到5轴的系列模块,具有自动干涉检查、独立五轴联动、动态变化刀轴等功能,在五轴联动加工方面独具特色。其新发布的Hypermill 2023版本增加或增强了许多功能,如轮廓铣断边功能、型腔铣刀具补偿功能,自动搜索合适区域以适应高性能路径布局的3D平面加工等,能加快编程速度,改进加工质量,提高效率;HyperMILL CONNECTED Machining 模块将刀具数据(长度、半径、角部半径以及刀具编号和名称等)直接从 hyperMILL®传输到数控系统;改进了摇篮式五轴联动加工中心的“虚拟机床优化器”的链接逻辑,将各个零件程序与平顺、安全联系在一起。

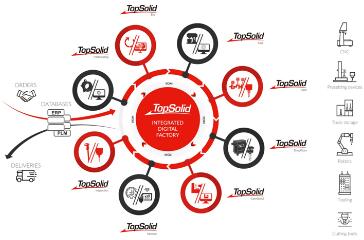

TopSolid-CAD/CAM/PDM原生一体化协同平台,以三维数模(MBD)为数据源,集设计、工艺、仿真、制造、管理于一体。一个系统可以解决产品设计、数控加工、产品数据管理等需求;没有系统集成和数据转换,易于保证数据的完整性、正确性和时效性;利于企业进行产品模组化、模组标准化、标准参数化设计。

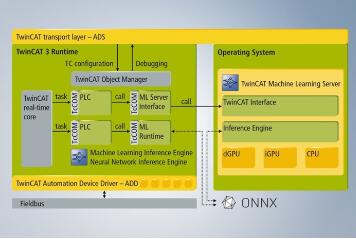

毕孚自动化(上海)有限公司的TwinCAT 3 Machine Learning 软件将机器学习(ML)集成到整个控制系统中。需要学习的模型可以在如MATLAB®、TensorFlow、PyTorch、SciKit-learn 等成熟的机器学习框架中进行训练,然后通过开放式神经网络交换(ONNX)格式导入到 TwinCAT 中运行。这样可以为包括预测性维护、过程控制以及全自动质量控制在内的许多领域开辟新的可能性和优化潜力。

WattPilote加工过程监测系统能够根据原材料、刀具、加工状态的不同准确判断刀具的实时磨损状态,在优化刀具的同时,大幅降低由刀具磨损引起的产品问题,从而达到提升无人化干预、降低质检频率的目的。

上海航天壹亘智能iMCS智能总控系统,通过智能采集与互联、设备控制、大数据深度学习及数字双胞胎等技术实现对车间生产过程的全生命周期的管控,包括智能排产、自适应调度、状态监控、质量预测、加工优化、智能决策等功能。总控系统在架构上采用工厂、车间、产线、单元的多级管控模式,一套系统可支持多个工厂、多个车间、多条产线、多个单元进行同时管控,达到提升加工效率、降低加工成本、提高加工质量及提升加工过程管理水平的效果。

上海微茗的LMS产线智能管理系统,通过管理软件实现生产智能化,具有产线数据统计分析、程序传输管理、刀具管理、生产计划管理、生产可视看板、生产数据追溯、质量管理、能耗管理等功能,实现产线管理的数字化。

软件的开发不仅限于那些软件提供商,机床制造商也愈加重视软件的开发应用。机床制造商不断丰富机床内置软件,以提升机床的性能。

牧野在A800Z五轴卧式加工中心上配置了其特有的超级几何智能控制(SGI.4)软件,用于复杂的三维模型中微小的程序段的处理加工,确保加工运行速度比标准CNC系统更快,同时保证更高的精度。与大多数其他控制技术相比,SGI.4可将复杂型腔和型芯模具以及航空航天零件的加工周期时间减少多达40%,从而有确保了更低的循环时间和成本。

INDEX(因代克斯)的虚拟机床(Virtual Line)软件,是在西门子软件原有数据、INDEX控制系统和机床稽核数据的基础上开发的,包含了INDEX机床所拥有的全部功能,可以在机床上或者CAM系统中进行精确的加工模拟。INDEX还有丰富的工艺技术包可供选装,如直接加载和打开STEP 格式 3D 文件的3D-STEP Import、用于复杂轮廓去毛刺的EntgratenPRO,以及流线铣、摆线铣、雕刻等工艺技术软件包。这些工艺技术包能够进行额外的工艺技术编辑,并输出加工程序,以进一步处理,简化编程。

很多机床制造商向用户提供这种工艺技术包,方便用户发挥机床的最大潜能。

DMG MORI汇聚了公司几十年的专有应用技术,开发了42种特有的技术循环,帮助用户简化编程,提高编程速度,提高生产力和安全性。这些技术循环按照功能分类,归纳为操作循环、测量循环、加工循环、监测循环,供用户选择使用。如DMU 50 3rd可配置3D quickset、gearMill、Easy ToolMonitoring 2.0、W-Setter等技术循环,分别用于检查和修正四轴和五轴加工中心的运动特性和精度、齿轮铣削、避免刀具破埙和刀具过载导致的故障、刀具长度的手动测量和工件定心。

OKUMA铣车复合加工中心Multus U3000的齿轮加工软件包,只需通过3步编程,选择齿轮种类、输入加工条件、自动生成并执行程序,即可在五轴加工中心上完成过去只能在齿轮机床上完成的工作。

联合磨削集团的J600平面成形磨床,配置新的多边形磨削软件,在一次装夹下,可实现磨削360°轮廓,缩短加工时间。用户仅通过CAD生成工件的二维轮廓图并将其导入程序即可实现磨削加工,磨削程序可以自动将数据转换为三维数据,操作人员无需任何编程知识,仅需选择技术参数即可。

北京精雕的JDGR500精密高速五轴加工中心,搭载了其自主开发的专用五轴联动加工CAM软件Surmill,具有多种五轴编程策略,满足多场景五轴编程需要,支持多种格式文件,可以实现加工过程的数字化仿真,辅助优化工艺要素,提升工艺过程安全性。

北平机床的磨床产品都配有专用的应用软件。如T6五轴数控工具磨床,配有自主研发的3D模拟磨削工艺软件,让操作编程更加便捷化。BP8数控外圆磨床,配有专用的磨削软件,操作界面友好,人机交互性强,大幅简化编程等操作过程,降低磨削加工对人的依赖性。

瑞士阿格顿的四轴磨削中心Evo Combi,用于可转位刀片的周边磨,配备有专门针对超硬磨削的软件——力监测系统,可实时采集主轴的负载变化,通过自适应进给功能自动调节砂轮主轴的进给率至最佳值,提高磨削效率。

江苏合泰机械的全自动三维数控弯管机CNC65XE-9A,配置其自主开发的弯管指令数控软件,用户可以对系统通过弯管工艺参数自动生成的弯管指令进行编辑修改,输入坐标值即可以3D图形显示,以及干涉仿真,机械干涉位置由计算机自动计算,无需人工测量或设定。

南京二机床的七轴五联动数控内齿珩磨强力珩齿机Y4830CNC,配置的自主知识产权应用软件,可自动实现强力珩磨工艺以及余量补偿。工作台进给轴采用直驱技术,智能化夹持力控制及自动热变形补偿技术,确保高精度齿轮的珩削要求。

(未完待续)

(来源:协会市场部 责编:张芳丽)

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息