某型平面磨床液压系统的改造

2016-8-18 来源:三峡大学机械与动力学院 作者:吴正佳 段方立 邓少华

摘要: 针对老旧平面磨床的备件更换困难以及磨床出现的能耗点过多等问题, 采用较为简单的方式对液压系统进行改造, 减少能耗泄漏和提高备件的可替换性; 同时使用液压系统仿真软件AMEsim 对改造后的系统进行动态仿真, 模拟液压系统在工作状态下的压力特性曲线及速度曲线, 发现液压系统运行平稳。

关键词: 平面磨床; 液压系统; 改造; 动态仿真

由于设备的更新换代, 同型号的液压元件及相关备件早已无处采购, 这就对设备的维护造成了一定的困难, 另外原液压系统也存在一定的设计缺陷, 如能量的损失等。势必选用同类型或者具有同等功能的液压元件来对原液压系统进行同等功能的改造。但改造过程不是简单地用新的液压元件对原有液压元件进行简单替换, 让其满足基本的功能原理, 还必须考虑整个系统的动态特性。因此有必要对新改造的液压系统进行动态特性仿真, 使其具有比较稳定的动态特性,能够更加有效地运转, 从而实现更好地为企业服务。

1、某型平面磨床液压系统的工作原理

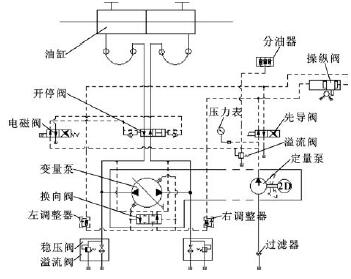

图1 所示为某型平面磨床液压系统的原理图。该系统由稳压阀、叶片式双向变量油泵、定量油泵、开停阀、液压缸、滤油器、定量泵溢流阀、压力表开关、先导阀、调整器、换向阀、润滑油分油器、操纵阀和电磁阀等14 个主要元件构成。磨床的液压传动采用基于叶片式双向变量油泵的闭式液压系统, 系统中的稳压阀由滤油器、单向阀、安全阀3 个元件组合; 叶片式双向变量油泵、定量油泵、换向阀合并于同一机构中。

图1 原液压系统图

1.1 工作台右行

磨床启动时, 开停阀处于左位, 工作台右行, 先导阀位于左位。在运行过程中系统中的液压油运行情况如下: 液压油在定量油泵的作用下, 经过过滤器和定量油泵到达先导阀, 进而到达调整器, 此时液压油会有3 种流向, 如下: (1) 流经换向阀右端, 推动换向阀阀芯左移, 为油液换向做准备; (2) 经过换向阀, 达到油缸右腔; (3) 油液到达变量泵上端的变量活塞, 推动变量泵活塞改变方向。同时换向阀左端油和变量泵下端活塞出口油经过左调整节流阀和先导阀回到油池。这时变量泵压油腔的液压油经开停阀到达油缸左腔, 推动工作台右行; 油缸右腔的液压油经过开停阀回到变量泵的吸入腔, 形成闭式回路。

在机械部分, 工作台上左端的碰撞块撞击手柄立柱上的套环, 带动拨叉机构使先导阀阀芯右移, 为工作台的换向运动作准备。

1.2 工作台左行

工作台左行, 由于拨叉机构的动作, 先导阀在右位。同样。由定量油泵出来的液压油经过先导阀到达左调整器也有3 种流向, 如下: (1) 液压油经过换向阀左端, 推动阀芯右移, 为液压油的再次换向作准备; (2) 经换向阀到达油缸左腔; (3) 油液到达变量泵下端的变量活塞, 推动变量泵活塞改变流油方向。同时经过换向阀右端的液压油和变量泵上端活塞的液压油经过右调整节流阀, 再经过先导阀回到油池。这时主路的变量泵右腔的液压油经过开停阀回到油缸右腔, 推动工作台左行; 同时油缸左腔液压油经过开停阀到达变量泵吸入腔, 形成闭式回路。

1.3 工作台停车

开停阀处于右位, 使得油缸的左右腔、变量泵的左右腔互通, 工作台停止移动, 此时可以手动摇动工作台(当工作台单向运动到极限位置时, 形成此种状况)。变量泵压油腔出来的油液压力超过安全压力后, 经过稳压阀的溢流阀流进油箱。

2、能耗与不足分析

通过对原液压系统的原理进行分析, 得到原液压系统存在如下不足之处:

(1) 为确保变量泵和换向阀可靠地换向, 定量泵的油压必须调至0.3~0.5 MPa, 工作过程中, 定量泵的油除补充系统外, 其余的经溢流阀流回油池。

(2) 由于定量泵和变量泵同轴联动, 只要油泵不停止转动, 定量泵的负载则为溢流阀的调整压力。

(3) 回油过程中稳压阀组件中溢流阀的压力较高, 引起能量损失。

(4) 由于采用闭式回路的液压系统, 系统散热性较差, 影响系统的传动性能。

3、主要参数及泵的选择

3.1 主要参数

为确保改造后液压系统的性能, 尽量保留原来的参数设计。

工作台的运行速度2.5~20 m/ min, 变量泵的流量65 L/ min, 压力1.5 MPa, 定量泵的流量10L/ min, 压力0.2~0.5 MPa, 电机功率2.2 kW, 转速1 000 r/ min。

3.2 泵的选择

对比原闭式液压系统, 新的液压系统采用开式液压系统设计, 故流量及压力在设计上选用的参考系数较大。根据液压设计手册, 齿轮泵的额定压力为系统安全阀开启压力的.1~ 1.5 倍。参照原液压系统的主要设计参数, 根据公式得到新的电机功率:

Q =C·p·q

式中: Q 为电机功率; p 为泵的输出压力; q 为泵的输出流量; C 为选择可靠系数(C =1.1~1.5)。

根据新计算结果, 选择外啮合齿轮泵CB.B, 其额定压力2.5 MPa, 排量75 L/ min, 额定转速1 450r/ min。根据原液压系统的设计, 新液压系统的主要参数参照原系统。

4、液压系统的改造

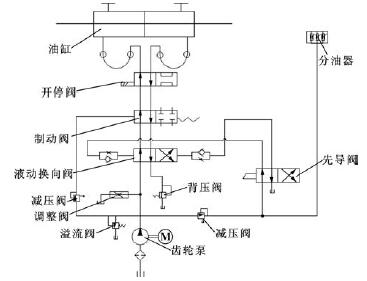

通过对原液压系统的分析, 为尽最大可能避免原液压系统出现的能量损失和最小改变原系统的液压元件, 新的液压系统保留了先导阀, 同时对原电磁阀和液动换向阀做了改造, 新添了制动阀和调速阀, 工作台的换向冲击及行程精度采用单向节流阀控制。新设计的开式液压系统的原理图如图2 所示。

图2 改造后的液压系统图

说明: 新的液压系统采用的开停阀可以采用电磁阀手动控制, 制动阀也可以使用标准的二位四通电磁阀改造而成。

5、新液压系统动态仿真分析

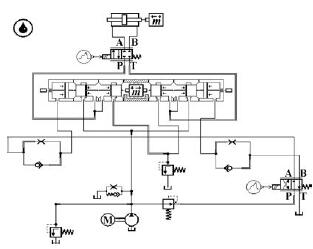

根据新设计的液压系统的工作原理, 忽略次要的影响因素, 最大可能地建立与实际系统等效的动态仿真模型, 模型图如图3 所示。

图3 液压仿真系统简图

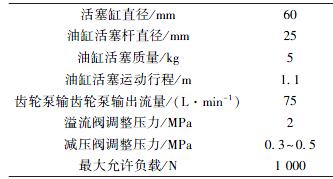

针对新的液压系统的动态仿真, 本着简化原模型、最大限度地获取系统的仿真动态特性的目的, 在仿真模型的基础下, 省去了开停阀, 同时将液压系统的传动型号改变为电信号, 如先导阀和制动阀的位置转换信号改为模拟电信号; 同时忽略了管路刚性和柔性的影响等。液压系统的主要仿真参数见表1。

表1 液压系统仿真的主要参数表

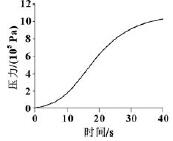

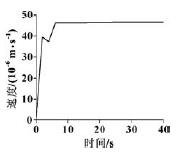

通过对仿真系统的参数进行如上设置, 得到油缸活塞从启动到平稳运行过程中的压力特性曲线图4 和速度曲线图5。仿真过程中的工作平台以最小运行速度来进行仿真, 见图5。

图4 液压缸有杆腔压力曲线 图5 活塞的运动速度图

对改造后的系统用AMESim 做仿真分析, 液压系统动态仿真的效果显示: 液压系统的运行过程中, 受力基本平稳。

6、结束语

该系统采用节流调速, 缺点是速度越低, 能耗越大, 但考虑到液压系统的实际工作情况: 磨床一般处于中、高速运行, 功率小, 因此能耗不是很大; 同时新改造的系统中使用的元件都较为简单, 或者间接改造, 较为容易; 新改造的液压系统使用液动换向阀换向, 能够减少冲击。综上所述: 采用调速阀、液动换向阀工作能够满足系统实际情况的需求。

参考文献:

[1] 屈武斌,佟庆雨.某新型液压系统的故障分析[J].液压与气动,2013(11):110-112.

[2] 丁少文,卫林叶.M642 型滚刀磨床液压操纵系统的改进[J].液压与气动,2013(9):115-116.

[3] 杨晓红.MM7132 型平面磨床液压系统的改造[J].设备管理与维修,1996(6):20-21.

[4] 吴桃.磨床液压系统的改造[J].考试周刊,2012(82):125.

[5] 许贤良,王传礼.液压传动[M].北京:国防工业出版社,2006.

[6] 张利平,液压控制系统设计与使用[M].北京:化学工业出版社,2013.

[7] 丁右青,周小鹏,液压传动与控制[M].重庆:重庆大学出版社,2010.

[8] 李远慧,陈新元,朱学彪.矿料小车的液压系统改进[J].机床与液压,2013,41(7):132-133.

[9] 冯宪琴,崔培学.机床液压系统的优化设计与现代化改装解决方案探索[J].机床与液压,2013,41(7):150-151.

[10] 张盺,杨志东.铣床节能液压系统设计[J].机床与液压,2013,41(7):51-53.

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息