为进一步缩小大型机床,尤其是5轴、6轴机床工作时的公差范围,提升其加工精度,美国国家制造科学中心(NCMS)组织了一次名为大型机床空间精度研究(VALMT,Volumetric Accuracy for Large Machine Tools)的大规模联合行动。此次联合行动邀请了包括美国自动精密工程公司(API)、波音公司(Boeing)、西门子(Siemens)、辛辛那提(Mag Cincinnati)等众多行业精英企业参加。大型机床空间误差补偿技术(VEC,Volumetric Error Compensation)由此诞生。

空间误差补偿技术(VEC)使用API自主知识产权的T3激光跟踪仪与同样是API专利产品的Active Target高性能传感器相配合,在有效时间内对大型机床进行精确测量。在经过简单的调试、安装后,使用T3激光跟踪仪对大型机床的运动空间进行持续不间断的跟踪测量,以得到机床操作过程中自始至终的运行数据。空间误差补偿技术测量的特点就在于:测量是在一个整体坐标系中完成的,而不是像普通测量那样需要分别测量不同的坐标轴,由此便可以记录到与机床实际运动最吻合及精确的数据。接下来,将这些数据输入计算机,使用软件工具对机床运行的整个路径进行模拟,以图片的形式反映空间误差,并生成补偿数据列表、核实空间补偿数值,最后直接将处理后的数据反馈于控制系统。 由于结构复杂的5轴、6轴机床通常会产生40~50个误差参数,以至于使用传统的21项误差机床检测法无法对结构复杂的大型机床进行全面的误差检测。而相比于传统的机床误差检测方法,VEC技术对机床运行空间的测量更具持续性,从而能够检测出机床工作时所产生的全部误差参数。实验表明,使用VEC方法进行检测、校准后的机床精度较传统检测方法校准的机床提高了4倍以上。

传统的机床校准与补偿方法

长期以来,一个普遍的问题一直困扰着使用大型机床进行生产、加工的企业,那就是:企业所购买的价格不菲的高精度大型机床在生产加工过程中总会产生大大小小的误差,使其加工出的产品达不到精度要求。而造成误差的原因通常有多种因素:滚珠丝杠及齿轮的磨损、金属疲劳、甚至机床本身设计或安装时所造成的缺陷等等因素都会使机床工作时产生误差。

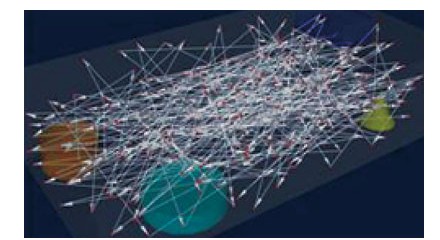

图1 在机床运动的空间内随机选取200~400个参照点

使用空间误差补偿的方法对大型机床工作时产生的误差进行修正已经在理论上被证实为是减小机床定位误差的有效方法。使用这种方法可以通过生成机床整个工作过程的误差参数来全面了解机床工作时在精度上的偏差,从而生成补偿参数,并将补偿参数输入机床控制系统从而对机床现有的定位误差进行实时纠正。而现代大型机床也在技术上支持这种空间误差补偿的操作方法。

21项误差补偿法是被公认的传统机床的校准方法。以结构较简单的普通3轴机床为例,这种方法需要使用激光干涉仪对机床的每个轴(X、Y、Z)分别进行测量。而在进行这些测量之前,需要对测试仪器做大量的安装调试,以便使干涉仪的激光束与机床相吻合,且对于每个轴的测量,都需要重新调整激光干涉仪的位置,并运行各自的测量步骤。如此,便耗费了大量的时间,使机床闲置,导致生产力的下降。而且由于激光干涉仪工作时间过长,还要将热漂移的因素考虑在内。

每一个线性轴都会产生6个误差参数(即线性定位误差、水平直线度误差、垂直直线度误差、俯仰角、偏摆角、滚动角)。通常来讲,为确保测量的精度及数据的准确性,需要对每个线性轴上的6个可能发生的误差参数各进行2次测量。从而,至少要进行36次测量,才可以收集到18个误差参数;再加上三个轴两两之间(X到Y,Y到Z,Z到X)的垂直度,就可以得到21项误差参数。接下来,根据收集到的误差参数就可以分别确定对于各个轴的补偿参数。完成这一过程,通常需要进行几天甚至是几周的测量,而测量期间内由于天气的不同以及昼夜温差导致的温度变化也会对测量结果有较大影响。 如果在测量中使用API最高配置的XD6型激光干涉仪,便可以在一次测量中得到一条线性轴上的6个误差参数。在同样测量3轴机床的情况下,便将通常需进行的36次测量减少到了6次,从而大幅缩减了测量时间。然而,即便使用XD6型激光干涉仪进行测量,仍然不能在不安装辅助仪器的情况下对垂直轴的滚动角进行测量。此外,在测量结构较为复杂的5轴、6轴机床时,热漂移现象仍会带来不可忽视的影响。

高精度的VEC技术

空间误差补偿技术(VEC)的使用较其他机床标定方法更为简单且精确度更高。由于VEC技术的测量是在一个整体的坐标系中完成,而不是像其他技术那样要分别对机床的每一个轴进行测量,所以只需一次安装检测仪器,便可以对从较为简单的3轴机床到结构复杂的6轴机床进行精确的测量;且激光跟踪仪对机床运行的整个过程进行跟踪测量,所以测量所得结果与机床实际运动轨迹完全吻合,从而达到极高的测量精度。使用VEC技术在几个小时内就可以完成对6轴大型机床的测量,较传统方法大幅缩短了时间,从而解决了大型机床标定过程时间过长的问题。而且这样还能将热漂移对测量精度的影响降到最低。

配合软件自动计算出误差补偿值,进行核实后上载到机床控制器,从而对机床进行实时误差补偿。经实验证明,使用VEC空间误差补偿的方法校准过的机床比一般方法校准的机床精度高出4倍以上。

图2 每个待测的参照点与其前一个被测量的点之间都会形成一个杆状的连接,

随着测量进程的发展,所连接的点就越多

空间误差补偿技术(VEC)的数据计算方式是基于切比雪夫多项式(Chebyshev Polynomials)演变而来。API独有的测量软件计算出多项式的运动学方程来描述机床运动时产生的不同误差,从而对机床运动空间内的任何坐标上的误差进行精准补偿。

使用VEC技术的第一个步骤就是建立VEC机床模型。应用机床的CAD模型,根据不同机床的特征建立运动误差模型。根据建立的运动误差模型,API的测量软件会计算并提供出一个测量路径的最佳解决方案,并避免与机床运行过程中有可能关联到的物体,例如固定装置、夹具等相冲突。利用这种计算方法,可以使带有复杂结构的机床(如带旋转轴的机床和6轴机床等)的测量标定变得像标准3轴机床一样简单。

API测量软件计算出的测量路径可以避免测量过程中可能发生的部件相互碰撞的情况。而这一测量路径是如何得出的呢?方法就是:在机床运动的空间内随机选取200~400个参照点(图1),将机床在这一运行空间内每个轴上的所有可能形成的姿态进行模拟,从而根据这一数据来计算出最终的测量路径。测量时,机床主轴会沿着预先设计好的路线进行运动,与此同时,API的T3激光跟踪仪发射出的激光束将会始终跟踪固定在位于机床中心点机床主轴上的API Active Target活动靶标,对机床运行的完整路线进行测量。由于测量软件已为测量设计出了最佳路线,所以在测量过程中绝不会发生碰撞事件,也不会因为主轴的运动遮挡了激光束而中断测量。

实际测量中,无论机床的大小和结构复杂与否,整个测量的过程会在1~3h之内完成。由于API的T3跟踪仪在设计上的紧凑性、便携性、高复合性以及测量范围极广的特性,在测量时,T3激光跟踪仪既可以被安装在机床上,也可以被安置于机床之外。而Active Target活动靶标则被安装固定在位于机床中心点的机床主轴上。Active Target实际上是一个机动化的SMR,其特有的内置反射镜进行不间断的转动,从而可以在移动中始终锁定T3激光跟踪仪发射出的激光束,不会将激光束跟丢。测量时,每当机床运行到一个新的测量点就会停顿3~4s,使机床完成休整并稳定在其所应到达的位置,T3激光跟踪仪会在这一间隙对这个参照位置实施30~100次的测量。当计算出测量数据的平均值,便会反射信号至机床,使其移动到下一个待测位置。

整个过程需要对待测机床进行三次测量(图2):第一次测量时应使用一个稍长的适配杆用来固定Active Target;第二次重复第一次的过程,以便核实、检查数据的准确性;第三次,也就是最后一次则应使用一个较短的适配杆固定Active Target进行测量。这个过程不仅仅是简单的三次测量,实际上,使用长短不同的适配杆固定Active Target进行测量,为每一个待测的参照点生成了向量。使用这种方法既可测得位置参数,又可以测得方向的数据。其原因在于:每个待测的参照点与其前一个被测量的点之间都会形成一个杆状的连接,随着测量进程的发展,所连接的点就越多,而这样,通过200~400个随机参照点,就形成了点云(Point Cloud),而不是简单的三个平面。 通过这些向量(杆状连接)可以确定机床运动空间中的每一个点,并通过上万次的计算得到这些参照点的位置参数(X、Y、Z)以及方向参数(如俯仰角、偏摆角、滚动角)。接下来,软件将会根据测得的参数计算出补偿值,将补偿参数储存,以便上传至机床的控制系统,在机床实际作业中进行空间误差的补偿。

数据的验证

当参数数据收集完毕后,需要使用K倍交叉验证法(K-Fold Cross-Validation)来验证、核实收集数据的准确性,之后才能将数据上传到机床的控制器进行实际补偿。K倍交叉验证法的过程是:首先将收集来的原始数据分成K数量的二级数据样本;其次,在K数量的二级数据样本中保留一个数据样本作为参照数据,用来测试其他(K-1数量的)数据是否准确;最后将这一测试过程重复执行K次,每一次从K数量的数据样本中抽选出一个作为参照数据,且参照数据不得重复。待K次验证进行完毕后,软件就会自动计算出平均值,将所得数据储存、待用。

数据被核实验证后,软件系统会直接将验证好的数据传输至机床的控制器。由此,机床每运动一次,补偿数据就会对机床的运动误差进行实时补偿。 有时,人们并不能及时发现机床工作时所发生的误差,直到对其进行校准时才发现机床已发生了很大的偏差;而使用VEC方法可以对机床工作时发生的误差进行实时补偿,完全不用担心机床误差无法被及时发现的问题了。 经过理论的证明与实践的证实,空间误差补偿方法(VEC)被认定为是可以大幅度提高机床工作精度的实用方法。其测量方法简单,测量仪器安装简便,只需对T3激光跟踪仪以及Active Target活动靶标进行几个简单步骤的安装就可以解决即便是结构复杂的大型5轴、6轴机床的调校工作,大幅度减小了因仪器安装等因素造成的额外误差。VEC对机床的测量、调校贯穿于机床在其工作空间内运动的整个过程,所以使用VEC方法既可以对动态误差进行实时补偿,又可以测得机床运动时相关的几何效应,从而对机床误差实行更为精准的补偿。此外,只需几个小时,就可以完成VEC的整个工作过程,这比传统方法需要的几天甚至是几周大幅提升了工作效率,为企业节省了时间成本,且在提升效率的同时大幅降低了由于热漂移因素所带来的影响。由此可见,VEC方法是值得信赖的,与传统机床校准方法相比,VEC优势更加突出。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com