电火花8418加工钢的工艺预测模型

2017-8-8 来源:湖南大学机械与运载工程学院 作者:余剑武 何利华 段文 沈 湘 易 成

摘要:在电火花加工中,加工工艺指标的结果与工艺参数的设置密切相关。一般情况下,操作者在进行实际执行之前,只能根据以往的加工规律以及经验手段对其结果进行预判,达到预先评估加工结果的目的。针对这一情况,提出一种适用于电火花加工工艺指标结果预测的模型,该模型的建立是基于支持向量回归理论的数学方法,并利用遗传算法优化该方法中的各参数。以电火花加工 8418 模具钢为例,结合正交试验方法和经验加工方法选取加工工艺参数,并记录工艺指标结果。为保证EDM 工艺指标预测模型的准确性,将试验数据随机分成训练集和测试集,利用训练集训练 EDM 工艺指标预测模型,可得加工时间模型均方误差 TMSE=0.95104,平方相关系数 TR2=0.99 1;工件去除率模型均方误差 MRRMSE=1.02?104,平方相关系数 MRRR2 =0.999 3;电极损耗率模型均方误差 EWRMSE =1.11104,平方相关系数 EWR R2=0.998 9。再利用测试集验证该模型,可见预测结果与试验结果之间的误差在 5%以内,从而证明电火花加工 8418 钢工艺预测模型的准确性和有效性。

关键词:电火花加工;工艺模型;支持向量回归;遗传算法;过程参数

前言

电火花加工(Electrical discharge machining,EDM)以其独特的加工特点,适用于无法采用刀具切削或切削困难的材料加工,并随数控水平和工艺技术的不断提高,目前 EDM 用于各种形状复杂的模具的制造[1]。加工时间、工件去除率和电极损耗率是电火花加工中的重要工艺指标,并受工艺参数选择的直接影响。近十几年来,部分国内外学者在构造电火花加工模型方面开展了一些工作,结合数

学提出了相关的理论和方法。SAMEH[2]采用响应面法将试验数据的各个放电参数相互关联并以高阶形式构造成数学模型;TZENG 等[3]提出了一种基于响应面法和遗传算法相结合的混合方法来优化 EDM

过程的参数设置。

由于电火花加工工艺过程是非常复杂的物理问题,它涉及许多电参数以及非电参数,而这些加工参数与工艺指标之间存在非线性关系,很难通过精确的数学模型来表达。工程中,一般通过不断的实践,依靠积累的电火花加工经验来总结规律,并参照该规律来设置工艺参数。最典型的方法就是通过神经网络来学习问题,杨晓东等[4]研究了放电参数与加工结果之间的映射关系,并以基于神经网络的形式提出了型腔电火花加工工艺效果的预测模型;GAO 等[5]利用人工神经网络和遗传算法相结合的方式建立了电火花加工参数优化模型。然而对于神经网络建模的问题,样本有限时极易引起局部解和过学习情况。但这些方法有的忽略了加工过程的非电因素,有的即使考虑了所有因素,模型建立也需要大量试验数据作为参考基础,需要较大的成本投入。

通过文献方法的比较,同样是基于经验数据的函数估计问题,VAPNIK 首先提出了支持向量机[6],之后被延伸到回归问题,形成了支持向量回归(Support vector regression,SVR)[7]。SVR 已应用于传统行业,多用于车铣磨的表面粗糙度[8-9]估计。而在非传统加工中,张玲瑄[10]采用 SVR 方法建立了微细电火花加工的工艺模型,可以有效描述加工过程。为此,本文以 8418 模具钢电火花加工为研究对象,着眼于加工工艺过程的非线性,考虑加工中的实际情况,应用遗传算法对支持向量回归机中的参数进行优化,建立了一个适用于电火花加工工艺指标预测的模型。通过试验分析,验证预测模型的有效性。

1 电火花加工 8418 钢

1.1 试验装置

电火花加工装置结构如图1 所示,包括机床床身,电火花油循环系统,含电源的数控电气柜以及加工过程监测系统等。影响加工工艺指标的因素有:脉冲宽度、峰值电流、占空比、间隙电压、间隙电

压、开路电压等电参数以及抬升高度、放电时间、冲液压力等非电参数。各因素之间既相互独立又相互耦合。在实际加工中,机床不同则可设置参数不同,加工对象不同则参数设置不同。

采用10 mm 铜钨电极负极性加工 8418 模具钢,主要考虑了铜钨电极相较于其他电极,高温性能好,损耗率低。工艺参数选择开路电压、间隙电压、峰值电流、脉宽、占空比、跳升、加工时间。可依据经验设置参数,如表 1 所示。

1.2

1.3 试验设计

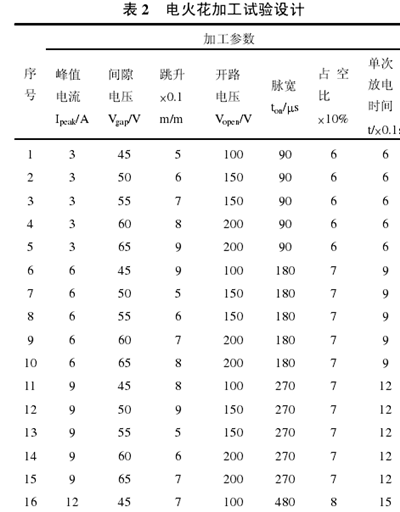

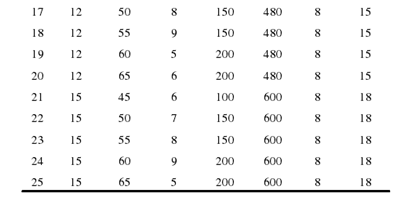

以加工盲孔的方式来进行电火花工艺指标研究试验,小孔孔径为10 mm,加工深度为 4 mm。选用的电极为50mm10 mm 的铜钨电极,工件为30 mm*30 *mm10 mm 的 8418 模具钢。电极接电源正极,工件接电源负极。机床可选择参数见表 1。根据经验加工方法,开路电压对工艺指标的影响较小,峰值电流、间隙电压、跳升可以根据加工对象和加工要求的不同进行设置,其他参数可以根据这三个已设定参数进行经验设置。该试验中为峰值电流、间隙电压、跳升等三个参数选择了五个水平,补空三因素,即采用部分六因素五水平正交形式,其余参数结合经验设置,试验设计如表 2 所示。

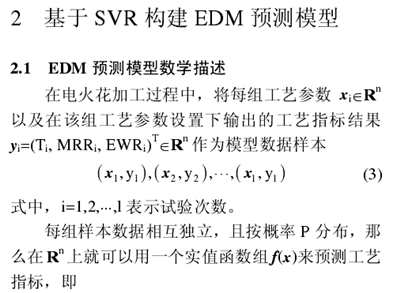

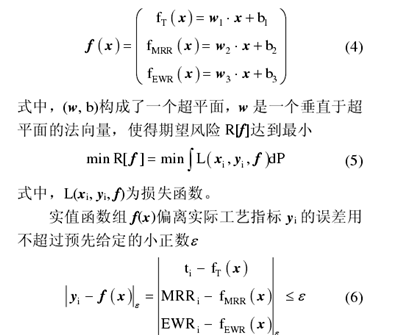

2.2 EDM 预测模型建立

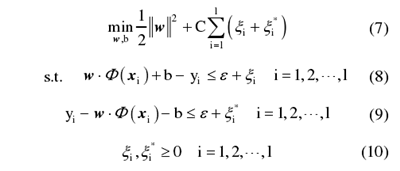

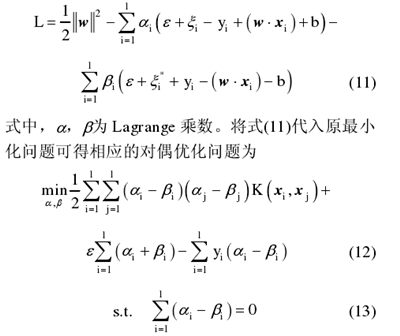

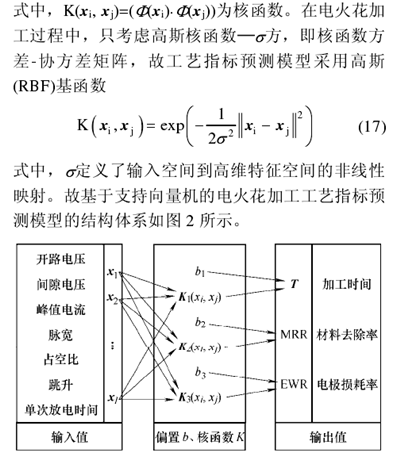

电火花加工过程为非线性,且 P 未知,因此可把加工参数的原始数据映射到高维特征空间,引入非线性变换函数?(x),那么风险最小化问题转化为

式中,yi表示电火花加工中的各项工艺指标 Ti、MRRi、EWRi;C 为可调的惩罚参数,表示最小化训练误差和最小化模型的复杂性之间的权值,值越大惩罚越重;i,i*表示松弛变量。

式(7)~(9)构成二次规划问题,引入 Lagrange函数

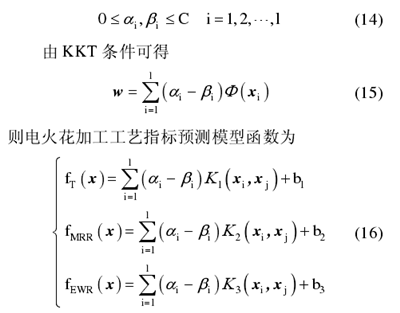

图 2 电火花加工工艺指标预测模型的结构体系

2.3 遗传算法优化模型参数

美国密西根大学 Holland 教授及其学生首先提出了遗传算法(Genetic algorithm,GA)概念,并带动了众多学者致力于研究遗传算法,提出了各种变形的 GA[11]。GA 适用于复杂搜索空间(多模型、多目标、非线性、不连续以及高度受限空间)的全局最优值。在电火花加工工艺指标预测模型中,有许多参数需要事先给定,如惩罚函数 C、损失函数中的和核函数参数 g 等。为了提高预测的准确率,选用GA 对该参数进行优化。

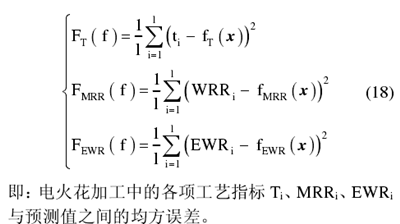

对电火花加工工艺指标预测模型中的参数进行优化的首要任务是选用合适的适应度函数。优化模型采用均方误差(Mean squear error,MSE)取平均值作为适应度函数

3 EDM 预测模型分析与讨论

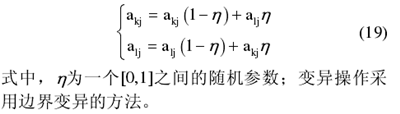

3.1 EDM 预测模型算法流程

电火花加工加工 8418 钢预测模型及优化流程如图 3 所示,模型参数值在 GA 进化过程中采用动态寻优,然后将最优值应用于 SVR 模型中。惩罚函数 C、损失函数中的?

和核函数参数 g 等初始种群的染色体值随机产生,并采用实数编码。在 GA 进化过程中,染色体选择操作既可以运用轮盘赌法又可以运用随机联赛法;交叉操作采用两个个体之间的算术交叉,第 k 个染色体 ak和第 l 个染色体 al在j位的交叉

图 3 电火花加工预测模型及优化流程

根据所设计的电火花参数进行试验并记录结果。SVR 适用于小样本数据,故可从 25 组数据中随机挑选 5 组作为预测模型的测试集,其余 20 组作为预测模型的训练集。电火花加工工艺指标模型中,用 GA 对惩罚函数 C、损失函数中的?和核函数参数g 等进行优化,其初始值随机选择,最大代数设为150,利用该参数下的预测值与试验值之间的均方误差作为适应度值(式 18),从而选取最优的模型参数。经过参数优选,最终选取加工时间模型、工件去除率模型和电极损耗率模型的 C、、g 分别为 99.85、0.010 1、0.022 8,16.86、0.010 5、0.138 3 和 16.94、0.010 5、1.029 2。

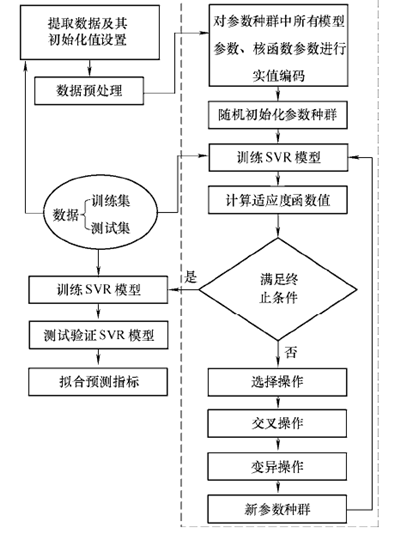

图 4为电火花加工工艺指标在 GA 下的收敛效果,加工时间模型、材料去除率模型以及电极损耗率模型的适应度值经过迭代都可以达到全局最优解,且分别为 0.007 6、0.023 6 和 0.035 4。

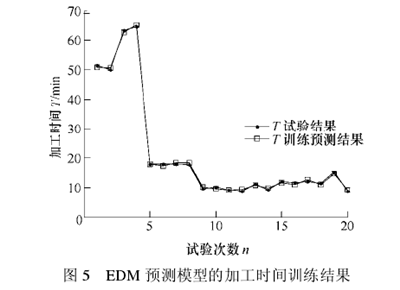

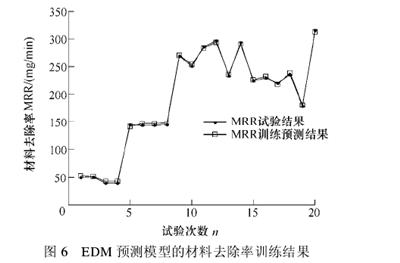

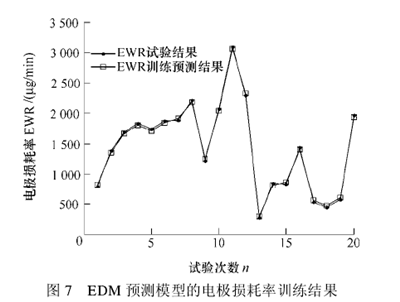

图 4电火花加工工艺目标在 GA 下的收敛效果电火花加工 8418 钢的工艺指标试验数据与基于 SVR 预测模型的训练结果进行比较,如图 5~7所示。经计算,加工时间模型、工件去除率模型和电极损耗率模型的均方差 MSE、平方相关系数 R2分别为 TMSE=0.95?10?4,TR2=0.99 1;MRRMSE=1.02?10?4,MRRR2 =0.999 3;EWRMSE=1.11?10,EWRR2= 0.998 9,即预测值与试验值非常接近,训练精度相对较高。

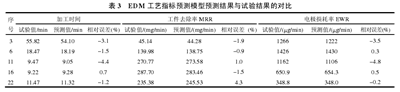

3.2 EDM 预测模型验证

为了验证 EDM 工艺指标预测模型的准确性,现将从 25 组测试数据中提取的 5 组数据进行验证,并将预测结果与试验结果进行了对比,如表 3所示。从表 3可以看出,EDM 工艺指标预测模型预测结果

与试验结果相近,两者的相对误差可控制在 5%以内,从而反映出电火花加工 8418 钢的工艺预测模型的预测预测结果与试验结果精度较高,可基本描述不同参数组合下电火花加工工艺指标结果的变化情况。

4 结论

(1) 支持向量回归对于电火花加工工艺指标的研究具有指导作用,在此基础上,提出了基于遗传算法的电火花加工工艺指标预测模型。以加工 8418模具钢为例,采用正交试验设计与经验设计相结合的方法设计电火花试验,为预测模型以及模型的验证提供数据。

(2) 建立 EDM 工艺指标预测模型,训练模型均方误差和平方相关系数分别为 TMSE=0.95?10?,TR2=0.99 1; MRRMSE=1.02?10?4, MRRR2 =0.999 3; EWRMSE =1.11?10?4,EWRR2=0.998 9。利用测试集验证该模型的准确性,可见预测结果与试验结果17之间的误差在 5%以内,说明预测值与试验值偏差较小,模型精度较高,可以用于描述加工工艺指标的结果预测,对在电火花加工中参数设置后的加工结果估计具有一定的参考价值。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息