宏程序在异形螺纹车削中的应用

2020-4-9 来源: 中车株洲电力机车有限公司 作者:刘 辉,熊文华

摘要: 随着科学技术和社会生产的不断发展,对一些机械产品的质量和生产效率提出了更高的要求,异形螺纹的车削就是其中典型的代表。一般的螺纹切削指令 G32 和螺纹切削循环 G92、G76 等加工指令适用于常用的螺纹加工,而不能满足异形螺纹的车削。采用宏程序功能与螺纹加工指令相结合,实现了对异形螺纹的车削加工,并重点介绍了有关异形圆柱螺纹的加工方法及宏程序在异形螺纹车削中的应用。

关键词: 数控编程; 宏程序; 刀具; 异形螺纹

1 、概述

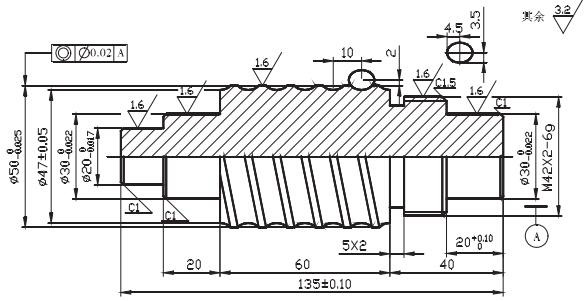

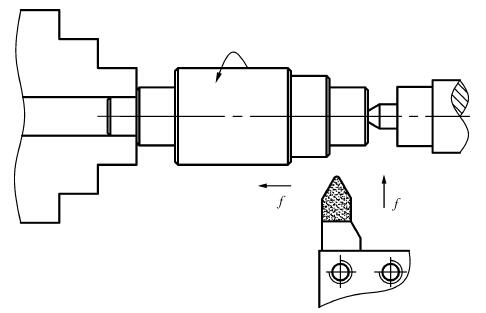

螺纹在各种机器中应用非常广泛,常用的螺纹按其牙型不同可分为三角形螺纹、梯形螺纹、锯齿形螺纹、矩形螺纹等,如果螺纹的牙型是圆弧、椭圆曲面、抛物线或双曲线等规则曲线,由这些曲线组合而成的不规则形状的螺纹,本文称异形螺纹。这类型的螺纹加工时,应用传统的螺纹指令编程是不能完成的,如果用 CAM 软件编程也不能实现异形螺纹的车削加工。由于异形螺纹牙形形状不定,无标准刀具,只能借助一般刀具来加工,这就给编程带来不便,利用宏程序功能,建立合理的数学模型就能很好解决这一难题。本文重点简述螺纹牙型为椭圆曲面的异形螺纹车削方法和加工刀具的设计及加工程序的编制,零件图如图 1 所示。

图 1 异形螺纹零件

2 、对异形螺纹的分析

在型号为 CK6140 数控车床上加工此类异形螺纹件,由于螺纹的牙槽是一个椭圆形,同时经过分析,椭圆的长半轴尺寸为 4. 5 mm,短半轴尺寸为 3. 5 mm,牙底直径 47 mm,螺纹外径为 50 mm,螺距为 10 mm 等形状特点,技术要求、数量多少和装夹方法,对该异形螺纹进行车削工艺分析,加工中存在的难点,表现以下几个方面。

1) 该零件由外圆柱、普通螺纹、椭圆牙形螺纹和退刀槽组成。图样中的圆柱尺寸和粗糙度要求很高,同时,在异形螺纹外径与外圆基准 A 处有同轴度要求。

分析以上因素,决定拟定一条合理的工艺加工路线,减少装夹次数,采用三爪自定心卡盘夹持工件和钻中心孔,用后顶尖顶住工件成一夹一顶装夹。把加工顺序及走刀路线集中分配,不仅利 于 车削加工、还保证了尺寸精度等技术要 的目的。

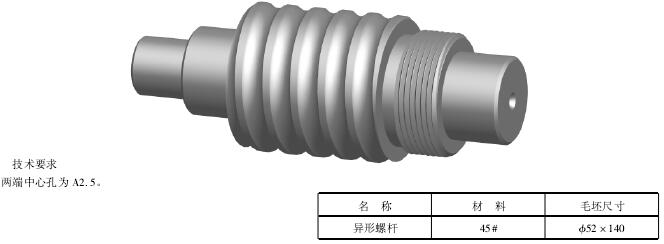

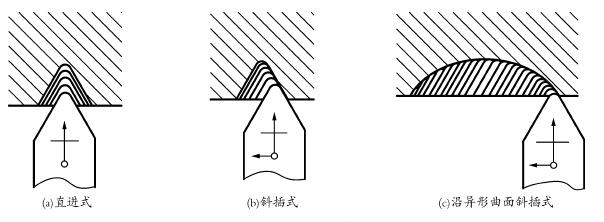

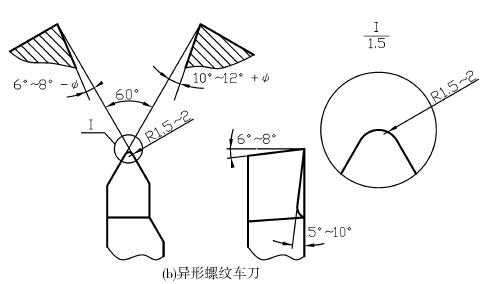

2) 该异形螺纹牙槽是一个椭圆形,对刀具的选择不能忽视,任何一把刀具刀尖部分都是圆弧的,根据理论刀尖点 A 来编程,如图 2 所示,那么车削时,实际起作用的切削刃是圆弧各切点,这样就会产生加工表面的形状误差,它对圆柱面和端面加工没有影响,但在车削锥面、圆弧面、椭圆等曲面时,会造成过切现象,会造成异形螺纹的牙槽底部大于图纸要求。

图 2 刀尖圆弧和刀尖理论点

分析异形螺纹加工刀具,决定将异形螺纹车刀刀头形状设计成圆头形,优点是: 一是具有较好的强度和耐磨性; 二是能更好的起到异形曲面的光滑过渡,有效提高螺纹表面粗糙度。刀头圆弧太小的确定,要考虑异形螺纹面最小曲率半径,螺纹车刀刀头圆弧半径因小于所加工螺纹面最小曲率半径。在刀具角度的选择及安装时,都应合理,反之,则会直接影响螺纹的加工精度。

3) 由于异形螺纹面为椭圆面,一般的螺纹切削指令不能满足异形螺纹的车削,所以编制异形螺纹加工程序是关键。分析考虑,只能借助于宏程序功能,设椭圆曲线、所包络的角度为变量,X,Z 值为自变量,用直线段逼近轮廓曲线的方法完成螺纹面加工,再与 G32 指令巧妙结合,最终完成异形螺纹的顺利加工。

3 、用户宏程序与一般螺纹加工指令的优势

用户宏程序其实质与子程序相似,它是把一组实现某种功能的指令,以子程序的形式事先存储在系统存储器中,并通过主程序中的宏程序调用并执行这组程序。

宏程序与普通程序相比较,一般程序的程序字为常量,一个程序只能描述一个几何形状,所以缺乏灵活性。而用户宏程序主体中可以使用变量进行编程,还可以用宏指令对这些变量进行赋值和变量之间的运算等处理,从而可以使用宏程序执行一些有规律变化的动作。

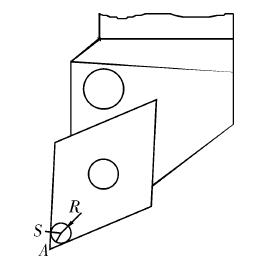

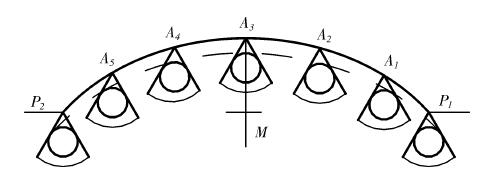

以 FANUC 0i MATE - TD 系统数控车床为例,用来加工螺纹的基本指令有 G32( 单行程螺纹切削指令) 、G92( 螺纹切削循环指令) 、G76( 螺纹切削复合循环指令) 三种。G92 为直进式进刀如图 3( a) 所示,而 G76 为斜插式进刀如图 3( b) 所示。其进刀方式不一样,加工的效果也不一样,人们在加工螺矩较小的螺纹时往往用 G92 指令进行编程,较大螺矩的螺纹时用G76 指令编程。然而在没有异形曲面成型刀的情况下,使用上述哪种螺纹加工指令都无法满足如图 1 所示的异形螺纹车削。

通常我们可以使用螺纹固定循环指令进行普通螺纹程序的编制,对于椭圆面部分,可以使用逐点计算法计算出其曲面上的点,然后再进行程序编辑,但其计算量和程序的编辑都非常费时、费力,且编程存在较大的精度误差。若将用户宏程序功能和 G32 指令结合使用,就能实现如图 3( c) 所示,沿异形曲面斜插式进刀。不仅可以完成对异形螺纹加工,而且计算量较小,程序编辑相对简单。

图 3 螺纹切削进刀方式

4、 异形螺纹零件图分析及加工路线的确定

4. 1 异形螺纹零件分析

如图 1 所示,该零件表面由外圆柱、普通螺纹、椭圆牙形螺纹和退刀槽组成。其中圆柱尺寸和粗糙度要求较高,另外异形螺纹面与基准 A 有同轴度要求。其余长度方向和退刀槽并没有较严格的尺寸精度和表面粗糙度要求,尺寸标注完整,轮廓描述清楚,零件材料为 45#钢,无热处理和硬度要求。

4. 2 加工路线的确定

1) 采用三爪自定心卡盘夹持工件的左端,工件伸出长度60 mm 左右,校正夹紧。

2) 车端面,车一小段外圆长 20 mm 左右( 车圆即可) ,钻中心孔。

3) 调头夹已车外圆,校正夹紧。车端面,保证总长 135 ±0. 1 mm,钻中心孔,用后顶尖顶住工件成一夹一顶装夹。

4) 调用外圆车刀,采用 G71 循环指令粗车 30 0 ~ 0. 022 mm,M42 × 2 - 6 g 螺纹外径,异形螺纹外径 50 0 ~ 0. 025 mm,留1 mm精车余量并倒角。

5) 调头夹 31 mm 外圆,用后顶尖顶住工件成一夹一顶装夹。调用外圆车刀,采用 G71 循环指令粗车 20 0 ~ 0. 017 mm,30 0 ~ 0. 022 mm,留 1 mm 精车余量并倒角。

6) 调头夹 21 mm 外圆,用后顶尖顶住工件成一夹一顶装夹如 图 4 所 示。调 用 外 圆 车 刀,用 G70 指 令 精 车 30 0 ~0. 022 mm,M42 × 2 - 6 g 螺纹外径,异形螺纹外径 50 0 ~0. 025 mm 至尺寸。

7) 调用切槽刀,粗、精车 5 mm × 2 mm 螺纹退刀槽至尺寸。

8) 调用三角螺纹车刀,用 G92 螺纹循环指令粗、精车 M42× 2 - 6 g 螺纹至尺寸。

9) 调用异形螺纹车刀,用宏程序粗、精车异形螺纹至尺寸。

10) 调头包铜皮夹 30 0 ~ 0. 022 mm 外圆,用后顶尖顶住工件成一夹一顶装夹,校正夹紧。调用外圆车刀,用 G70 指令精车 20 0 ~ 0. 017 mm,30 0 ~ 0. 022 mm 外圆至尺寸。

11) 检验。

图 4 工件装夹示意图

5 、异形螺纹车刀设计

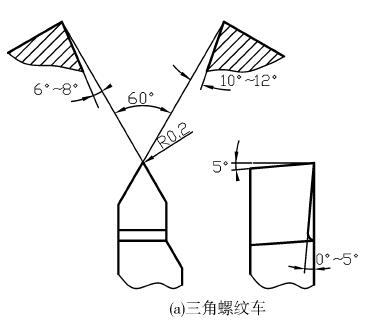

5. 1 异形螺纹车刀刀头形状的确定

如图 5( b) 所示,将异形螺纹车刀刀头形状设计成圆头形。此种圆头形异形螺纹车刀比图 5( a) 所示三角形螺纹车刀具有更好的强度和耐磨性,因此可以承受更大的切削力,在车削时可适当的加深背吃刀量,提高加工效率。另一方面圆头形螺纹车刀在加工异形螺纹时能更好地起到异形曲面光滑过渡的效果。

5. 2 异形螺纹车刀刀头圆弧大小的确定

理论上,异形螺纹车刀刀头圆弧半径因小于所加工异形螺纹面最小曲率半径,否则大于最小曲率半径将产生过切现象。在实际加工中,车异形螺纹的螺纹车刀刀头为圆弧形,加工时若车刀圆头半径增大,其接触面积随之增大,至使径向切削力过大,车削时易出现扎刀现象,若圆头半径太小又将影响刀具强度和刀具耐用度。通过多次试验,总结出车该异形螺纹工件时车刀的刀头圆弧半径取 R1. 5 mm ~ R2 mm 为比较适宜,采用的刀具几何形状和角度如图 5( b) 所示。

5. 3 异形螺纹车刀角度的选取

异形螺纹车刀角度如图 5( b) 所示。径向前角取 5° ~ 10°,径向后角取 6° ~ 8°,两侧后角进刀方向为( 10° ~ 12°) + ψ,背进刀方向为( 6° ~ 8°) - ψ。

5. 4 螺纹车刀的安装

异形螺纹车刀的安装与普通三角螺纹车刀的安装相似,在装夹异形螺纹车刀时,刀头圆弧位置应调整与工件回转轴线等高,然后车刀刀尖角的对称中心线与工件轴线垂直,另外刀头伸出不要过长,一般为 20 ~ 25 mm 否则刀具刚性变差。

图 5 螺纹车刀

5. 5 异形螺纹车刀圆头半径对加工的影响

由于异形螺纹车刀刀头为圆弧形,所以切削异形螺纹曲面时,会因工件与刀具圆弧切点的变化而产生零件的形状误差。故编程时必须使用刀具的半径补偿,否则将影响加工精度。从图 6 中可以看出,理论上刀具切削时刀尖运动轨迹是刀尖 A 的轨迹 ( 图中 P1→A2—A3…→P2) 。但是,车削时实际起切削作用的是刀尖圆弧的各切点,因此车出的工件实际表面形状是图中的虚线形状,这样就产生了较大的形状误差。为此,在这种情况下就必须考虑刀尖圆弧半径对异形螺纹曲面形状的影响。现以 FANUC 0i MATE - TD 为例刀具半径补偿指为: G40 为取消刀具半径补偿指令,G41 为刀具半径左补偿指令,G42 为刀具半径右补偿指令。

图 6 异形螺纹加工时刀头圆弧的影响

6 、程序设计思路

由于异形螺纹面为椭圆面,考虑借助于宏程序功能,设椭圆曲线、所包络的角度为变量,X,Z 值为自变量,用直线段逼近轮廓曲线的方法完成螺纹面加工,再与 G32 指令结合最终完成异形螺纹的加工。

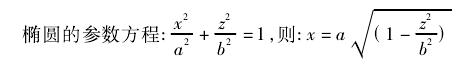

6. 1 数学建模

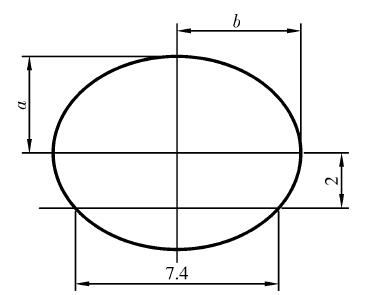

图 7 为被加工螺纹椭圆曲面的几何图形,其加工长度为7. 4 mm。a = 3. 5 mm,b = 4. 5 mm。

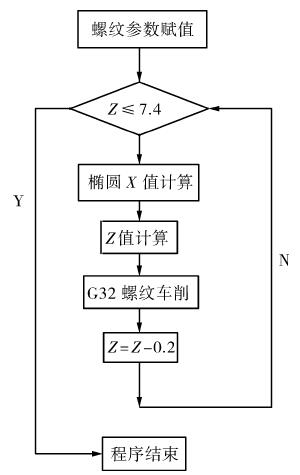

6. 2 程序设计

如图 8 所示宏程序加工异形螺纹流程,首先为螺纹参数初赋值,用 G32 作为螺纹加工指令,设螺纹曲面 Z 向长度作为条件判断依据,椭圆 X 值计算,螺纹循环加工一次,变量 Z 重新赋值,计算椭圆 X 值,进行螺纹车削,如此比较判断、计算、螺纹循环加工,直至满足条件为止。跳出程序螺纹加工完毕。

图 7 椭圆几何图形

图 8 宏程序加工异形螺纹流程图

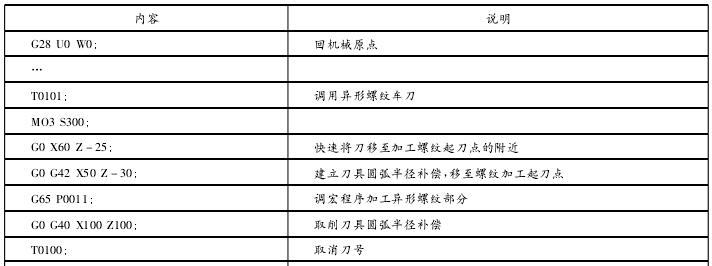

7 、加工程序编制及应用

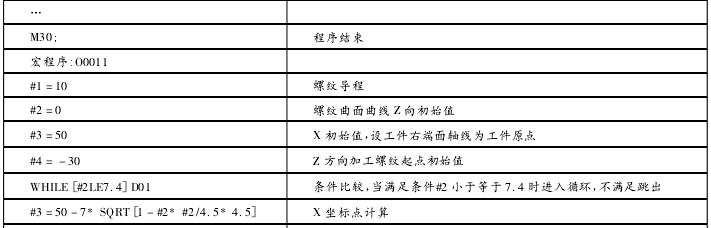

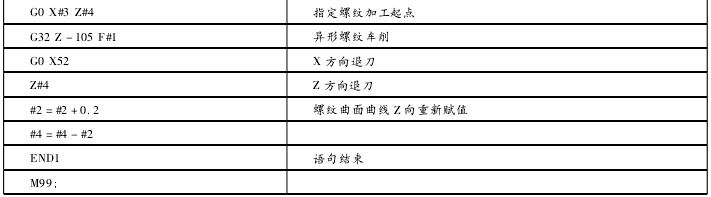

使用 FANUC 0i MATE - TD 系统数控车床,只加工椭圆异形螺纹部分,程序如表 1。

表 1 主程序: O0001

加工异形螺纹零件成型后如图 1 所示。程序中只要改变X 方向的初始值,即可完成异形螺纹的粗精加工,本例为精加工程序。作为粗、精加工的参数设置,应根据工件的材料、异形螺纹的表面加工精度及刀具的具体工艺状况进行设置。上述程序已上机调试完毕,且通过了首件试制加工。

8、 结语

上述程序结构简单,具备循环加工的特点,适合用 G92、G76 指令直接编程比较困难和用 CAM 软件编程也不能实现加工的异形螺纹,只要异形螺纹曲面曲线能用数学表达式表达,均可利用宏程序对相关变量赋值,结合 G32 指令,可加工出所需要的异形螺纹,通用性、灵活性非常强。通过实际加工生产,以上方法有效地解决了异形螺纹难于加工的问题,除保证了加工后异形螺纹质量符合图样要求外,还大幅减轻了操作者的劳动强度。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com