基于 Linux CNC 数控系统和 Ether CAT 总线的复杂异型孔激光加工机床的开发与应用

2020-10-10 来源:中国科学院大学 宁波材料技术工程研究所 作者:王斌 茹浩磊 王云峰 陈晓晓 张天润 等

摘要: 为了实现航空发动机涡轮叶片复杂异型气膜冷却孔的精密低损伤加工,开发了一种基于Linux CNC 开源数控系统和 Ether CAT 通讯总线技术,具有 5 个机械轴和二个光学轴的激光加工机床。文章详细介绍了机床整体方案设计、五轴运动系统设计、激光及光学系统设计、CCD 视觉定位与自动聚焦系统设计、控制系统设计及软件开发与集成设计等内容。试验结果表明,该机床直线轴重复定位精度和旋转轴重复定位精度分别优于 5μm 和 5arcsec,技术指标达到设计要求,并可实现复杂曲面上复杂气膜冷却孔阵列的低损伤制备。

关键词: 激光加工; 扫描振镜; 复杂异型孔; Linux CNC; Ether CAT

0 引言

气膜孔冷却技术是 20 世纪 50 年代发展起来并在航空发动机上广泛使用的一种主动冷却技术,最初使用了直圆孔。美国 GE 公司等上世纪 80 年代中期开始使用冷却效率更高的异型孔,孔的形状经历了从直圆孔、简单异型孔到复杂异型孔的演变。

通过使用先进的异型气膜孔冷却技术,GE 公司已经将航空发动机的总体冷却效率从 1985 年的约 0.3 提高到了 2010 年的 0.6 以上。由于未能突破复杂异型冷却技术,我国航空发动机冷却孔技术基本处于西方国家 1985 年的水平。目前国产新型发动机可靠性和总体性能提高的瓶颈之一就是先进气膜冷却孔制备技术[1]。气膜冷却孔制备技术主要包括电火花加工、电解加工、激光加工等。其中,激光加工作为一种非接触式的加工方式,具有快速、灵活、能量精密可控及对难加工材料的广适性等特点,在航空发动机叶片多层复合结构的精密低损伤加工上具有独特的优势。但由于高性能叶片是一个外形曲面、内腔复杂的结构,同时叶片高温合金基体上需要涂覆 TBC 陶瓷涂层,要利用激光在复杂叶片上“先涂层后打孔”加工出高精度复杂异型孔,面临着很多的技术挑战,包括:

①单台激光器一次装卡穿越高温合金/TBC 复合结构,实现多类材料单一工况的升华式加工; ②大倾角( 20° ~ 60°) 、大深度( 2 ~ 6mm) 、三维可控、精密低损伤加工; ③复杂叶片的空间在线定位与校正[2]等。国内虽然对单晶高温合金/TBC 复合结构激光加工进行了大量工艺研究[3],但这些问题尚未完全解决,而相关技术国外对中国严密封锁,先进的孔加工设备也对中国严格出口限制。为此亟需自主研发叶片级复杂异型孔的激光加工机床。

本文将五轴联动机械运动系统和二维扫描振镜光学系统结合起来,进行机床整体方案、五轴运动系统、激光及光学系统、CCD 视觉定位与自动聚焦系统、控制系统、软件开发与集成等方面的设计,组成“5 +2”轴的智能化激光加工机床。其中,五轴联动机械运动系统用于实现工件待加工处的法向定位等宏观空间运动,二维振镜扫描系统结合机械 Z 轴焦点补偿可以实现微小局部的高速逐层去除加工,宏微结合,实现复杂曲面工件上复杂异型气膜冷却孔的制备。

1、 Linux CNC 数控系统和 Ether CAT 总线

传统的激光加工机床多采用专用数控系统,这种数控系统由于采用封闭式结构模式,系统的扩展性和灵活性受到了限制,因此很难将工艺经验、专用技术集成到控制系统中去,造成数控系统的很多功能闲置,且成本较高[4]。Linux CNC 是用于通用数控机床及机器人等运动控制的开放式数控系统,最高支持 9 轴运动控制,是一款开放源代码的免费软件。与目前常见的高度集成化的数控方案相比[5],使用 Linux CNC 的数控方案具有更好的通用性,可拓展的空间广泛。Linux CNC 在具有RTAI 或 Preempt-RT 实时内核的 Linux 操作系统上运行,由运动控制( EMCMOT) 、I /O

控制( EMCIO) 、任务调度 ( EMCTASK) 、交互界面 ( GUI) 、硬件抽象层( HAL) 等模块构成。Linux CNC 的代码成熟稳定,各模块独立设计,方便进行二次开发。

Ether CAT( Ethernet for Control Automation Technol-ogy) 是由德国自动控制公司 Beckhoff( 倍福) 开发的一种工业以太网技术,具备高性能、低成本、应用简易等优点,可以有效的降低成本和应用难度,在现代控制领域中得到了广泛的应用[6]。Ether CAT 可在 30μs 内处理 1000 个分布式 I /O,可在单个以太网帧中最多实现1486 字节的分布式过程数据通讯,相当于 12000

个数字量输入或输出[7],网络规模几乎无限,可实现最佳纵向集成。

通过将 Ig H Ether CAT Master 提供的应用接口封装为 Linux CNC HAL 下的实时组件,即可实现 Linux C-NC 对 Ether CAT 驱动的动态加载。

2 、扫描振镜高速扫描技术

扫描振镜的工作原理是,当输入一个位置信号时,装有镜片的摆动电机( 振镜) 就会按一定电压与角度的转换比例摆动一定角度,摆动电机的动作过程采用闭环反馈控制。因此,入射的激光束被可以沿轴高速摆动的 x 轴和 y 轴振镜片反射,然后通过一片平场透镜聚焦,通过控制振镜摆动角度,即达到改变激光光束路径的目的。与机械运动轴相比,扫描振镜的扫描速度快,可以解决机械轴运动的惯性加速减速问题,特别适合小范围的高速扫描,如 1mm 范围内实现 500mm /s 以上的扫描速度,大于 10mm 则可以实现 10m /s 的扫描速度。

目前扫描振镜已经成为激光加工中一项非常重要的工具。其市场已经从传统打标和快速成型的应用范围扩展到多个领域的激光材料加工,包括刻蚀、切割、焊接、表面处理等应用。

3 、机床设计与集成

3. 1 整体方案设计

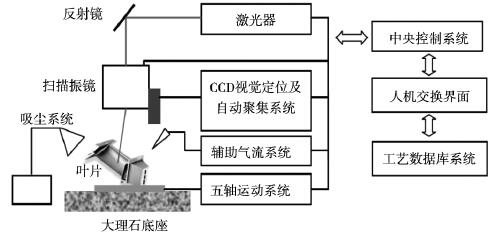

整个激光加工机床由五轴精密运动系统、激光与光学系统、CCD 视觉定位与自动聚焦系统、机床控制系统、人机交互界面以及其它辅助系统构成,总系统结构框架如图 1 所示。

图 1 系统结构示意图

3. 2 5 轴运动系统设计

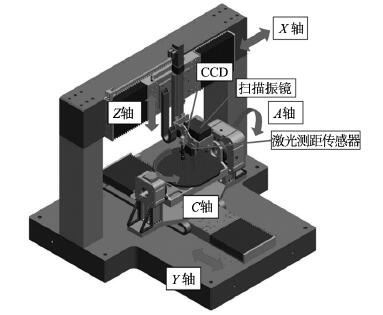

5 轴精密运动系统包括 X、Y、Z 三轴直线运动模组、A 轴和 C 轴两个旋转运动模组等。其中 X、Y、Z 三轴运动模组将采用龙门式结构。为了获得有效的隔震效果,底座、横梁、立柱和导轨基座均采用天然花岗岩经人工打磨制作,其中 X 轴、Y 轴模组均采用直线电机,导轨采用高精密导轨。为防止 Z 轴在失电情况下,由于重力原因产生自动下滑的现象,造成设备的损坏,Z 轴模块采用抱闸电机直联高精密滚珠丝杆传动。为了提高 5 轴的定位精度和运动精度,在各模块中安装绝对值光栅编码器,形成闭环控制。为保证旋转轴的旋转精度和实时控制,A 轴和 C 轴均采用力距电机并配绝对值圆光栅,形成闭环反馈系统。

该龙门式结构跨度为 1300mm,高度为 1000mm,X轴有效行程为 500mm,设计重复定位精度为 ± 5μm,最大速度 1m /s; Y 轴有效行程为 500mm,设计重复定位精度为 ± 5μm,最大速度 1m /s; Z 轴有效行程为300mm,设计重复定位精度为 ± 10μm,最大速度200mm / s。A 轴旋转角度为 ± 92°,设计重复定位精度10arcsec; C 轴旋转角度为 360°,设计重复定位精度10arcsec,

5 轴精密运动系统结构图见图 2。

图 2 5 轴精密运动系统结构图

3. 3 激光及光学系统设计

该系统包括激光器、导光系统以及扫描振镜。其中,激光器选用高功率 50 瓦级皮秒激光器,波长532nm,脉宽 10ps,重复频率 100k Hz ~ 2MHz,最大平均功率 53. 6W @ 200k Hz,最大单脉冲能量 267. 9μJ @200k Hz,能实现高温合金、单晶金属、陶瓷材料、陶瓷基复合材料等难加工材料高速低损伤的升华式去除加工。采用反射镜来进行导光。光学元件安装在固定件上形成反射镜组,再将整个反射镜组固定到机床合适位置。通过调节螺母的微调来校正反射镜,使激光束能精准的导入到扫描振镜内,并且最后一个反射镜与前一个反射镜之间的光束与扫描振镜 Z 向运动方向高度平行,这个设计保证了当扫描振镜在 Z 轴的上下移动时不影响激光束的光路,也解决了加工中焦距的实时补偿问题。本系统采用德国 RAYLASE SS-IIE-15 扫描振镜来实现小范围的高速扫描,其扫描速度 435cps( 每秒转速) ,位置跳转速度 7m /s。可以实现高重复频率激光的光斑重叠率控制,这为控制激光加工热累积效应提供了必要条件。

3. 4 CCD 视觉定位与自动聚焦系统设计

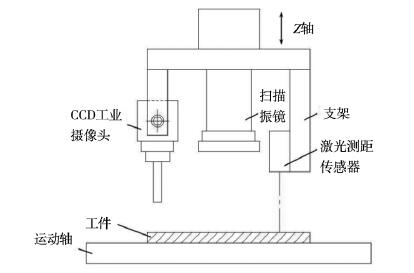

由于激光精密加工对焦点位置非常敏感,必须保证激光始终聚焦在待加工的表面,因此在复杂曲面结构件上加工需要建立一套自动聚焦系统,以实现曲面的焦点自动跟随。如图 3 所示,本文结合激光精密自动测距技术与CCD 视觉定位,建立一套自动聚焦系统,驱动机械运动轴实现曲面的焦点自动跟随。利用 CCD 视觉系统检测工件的定位特征点,获取工件空间位置信息,然后比对工件 CAD 模型的定位特征点,校正工件位姿,最后通过激光测距传感器在加工位置周边采集 3 点位置拟合出法线方向,并把相关信息传递给数控系统,完成每个加工点的空间定位。

图 3 CCD 视觉定位及激光测距系统

根据系统需要,本文采用大恒工业摄像头 MER-1070-14U3M,配合 DH-WWH20-110AT 远心工业镜头对工件待加工位置进行视觉定位。采用基恩士 LK-H150 激光测距传感器精密测量传感器到加工点的距离,其主要参数: 工作距离 150mm,测量范围 ± 40mm,重复定位精度 0. 25μm。

3. 5 控制系统设计

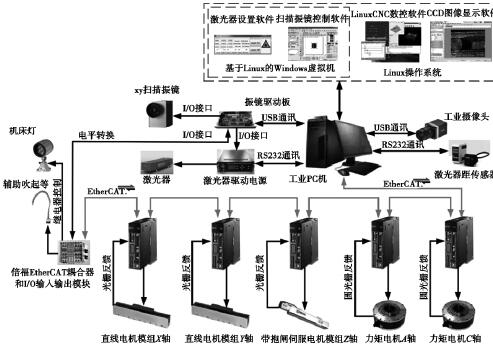

本文设计的“5 + 2”轴激光加工机床电气控制框图如图 4 所示。采用集成开源 Ig H Ether CAT master 的低功耗工控机( Intel J1900、4G 内存、240G SSD) 作为Ether CAT 主站,采用支持

Ether CAT 总线的直线电机、伺服电机驱动器和支持 Ether CAT 总线的倍福 EK1100耦合器作为 Ether CAT 从站。倍福 EK1100 耦合器再通过内部 的 E-bus 接口和 EL1008 数字量输入模块EL2008 数字量输出模块相连。

图 4 “5 +2”轴激光加工机床电气控制框图

同时,工控机运行 Linux CNC 数控软件,完成各个轴控制量的计算,通过 Ether CAT 现场总线,可以实现Linux CNC 和直线电机、伺服电机驱动器、I / O 输入输出模块之间的通讯。在用户将 G 代码输入到 Linux C-NC 中后,Linux CNC 中的 RS-274 / NGC 解释器会将 G代码解释成数控系统能够识别的数据块; 这些数据块会通过 Linux CNC 中的硬件抽象层( HAL) 传递到 Eth-erCAT 主站系统; 之后 Ether CAT 主站将数据块以 Eth-er CAT 帧的形式发送至 Ether CAT 从站并最终驱动执行元件。

另外,用于控制扫描振镜动作的扫描振镜控制板卡通过 USB 通讯接口和工控机相连,用于设置激光器频率、能量等参数的激光器驱动电源通过 RS232 通讯接口和工控机相连。扫描振镜控制板卡还通过 I /O 接口和激光器驱动电源相连,通过调节 PWM 频率和模拟量电压大小,可以在加工时根据工艺需要实时改变激光器的频率和能量等参数。CCD 工业摄像头通过USB3.0 接口和工控机相连,激光测距传感器则通过RS232 通讯接口和工控机相连。

为了实现对扫描振镜 x 和 y 两个方向的运动控制和激光的实时同步控制,系统将采用基于 USB2. 0 高速模式通讯接口的扫描振镜实时控制卡。其以大规模可编程逻辑阵列 FPGA 为基础,采用大规模集成电路和多层电路板结构以及精简的控制算法,独立地保存和处理主机的命令,传输速度达到 25Mbps,满足激光加工对扫描振镜的实时控制要求。

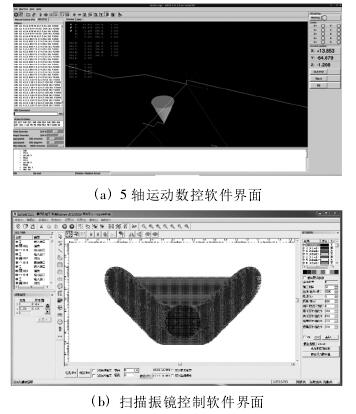

3. 6 软件开发与集成设计

本系统软件功能主要包括运动控制、I /O 信号控制、激光测距信号采集、CCD 图像显示、扫描振镜控制、激光器控制等功能。考虑到软件开发的周期与难度,本系统采用模块化设计方法,各功能软件独立运行又可实现数据的相互传输,同时可以增加开发新的功能[8]。这若干个相对独立的软件分别为: 运动数控软件、图像显示软件、扫描振镜控制软件和激光器参数设置软件。其中图像显示软件使用大恒图像提供的linux SDK: Galaxy X86 Linux SDK For DAHENG Gig E &USB3 Cameras,通过该软件来采集 CCD 实时信号并显示图像。扫描振镜控制软件则使用 EZCAD2.7.6,并可进行二次开发。

激光器参数设置软件由激光器厂家提供。运动数控软件采用 Linux CNC 开源程序作为基础,是整个系统软件开发的核心内容,其构架上分为 4 部分: 运动控制模块、输入输出部分、图形交互界面和任务控制模块。运动控制模块为一个实时模块,能从系统底层 TASK 任务中接收运动指令,实现运动轴轨迹规划、正/逆动力学运算完成指定轴的指令速度位置解析计算。

同时,系统也将实时地把运动 Motion 的状态反馈给系统任务 TASK。输入输出部分主要用来处理急停、电磁阀和喷气装置等一些辅助的 I /O 控制,任务调用周期循环,TASK 负责接收 I /O

命令后,再经过HAL 定义脚输出 I / O 的信号控制,从 HAL 的驱动中读取驱动的反馈 I /O 状 态,把 实 时 信 息 反 馈 给 任 务TASK[9]。

本文通过配置系统调用 INI 文件和硬件抽象层 HAL 文件,同时采用跨平台语言 Python 为主要开发语言、C 语言为用户模块编写语言、Qt 语言为图形库,开发具有自主知识产权的用户界面,实现五轴联动控制、加工轨迹实时显示、JOG 和 NC 模式切换、机床与用户坐标系设定、

加工参数的设定与实时调整、自定义扩展 I /O、激光测距传感器的数据采集及显示、机械运动与激光控制交互等功能。另外,由于集成的扫描振镜控制软件和激光器参数设置软件需要运行在

Windows 操作系统环境下。

本文采用在 Linux 操作系统中安装 VMware Workstation虚拟机程序,在虚拟机中运行 Windows 操作系统,分配一个 CPU 核心、2G 内存和 120G 硬盘空间供其使用,将需要 Windows 环境的控制软件移植到 Linux 环境下使用,因此只需要一台工控 PC 机便可以完成所有软件控制参数的操作。如图 5 所示。

图 5 “5 +2”轴机床集成的部分软件界面

4 、设备性能与加工试验

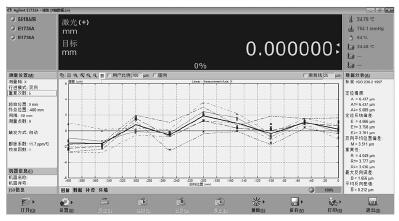

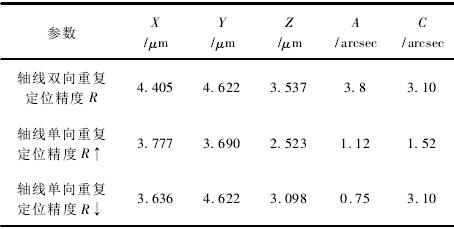

4. 1 机床重复定位精度

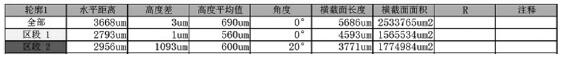

采用 Agilent E1733A 激光干涉仪对激光加工机床的重复定位精度进行测定,结果显示,该机床的直线轴重复定位精度均在 5μm 以内,旋转轴的重复定位精度在 5arcsec 以内,达到预定指标要求,如图 6 和表 1 所示。

图 6 激光干涉仪测得的 X 轴原始数据图

表 1 激光加工机床各轴重复定位精度数据

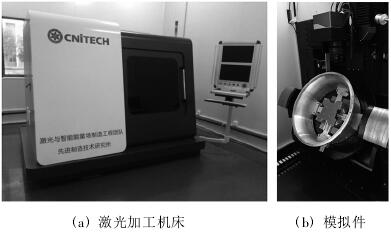

4. 2 异型孔激光加工试验

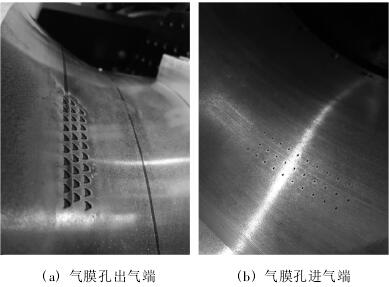

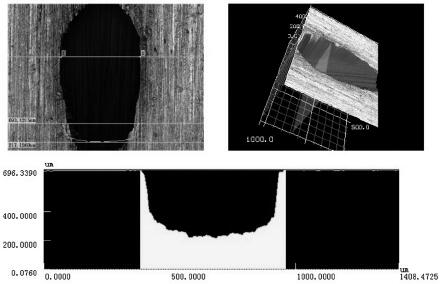

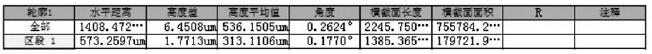

如图 7 所示,利用搭建完成的激光加工机床在铝合金材质的燃烧室火焰筒内外环模拟件上加工倾斜30°的复杂异型气膜冷却孔阵列,加工效果好,效率高,单孔加工时间 2. 5min,如图 8 所示。用基恩士共聚焦显微镜 VK-X210 对单孔质量进行测量分析,如图 9 所示,得到进气端圆孔直径 0. 573mm,异型孔内壁粗糙度 2. 704μm,满足加工指标要求。如图 10 所示,异型孔异型部分长度 2793μm、深度 1093μm,与异型孔设计模型的尺寸偏差也在公差要求范围内。

图 7 5 轴联动激光加工机床和燃烧室火焰筒模拟件

图 8 在燃烧室火焰筒模拟件复杂曲面上激光加工的异型气膜孔阵列

图 9 异型气膜孔进气端圆孔直径测量

图 10 异型气膜孔出气端形貌

5 、结论

本文基于 Linux CNC 开源数控系统和 Ether CAT 通讯总线技术,结合五轴机械运动系统和二轴扫描振镜光学运动系统,开发了一种航空发动机涡轮叶片复杂异型气膜冷却孔加工用的“5 + 2”轴激光加工机床。试验结果表明,该机床技术指标达到设计要求,可实现复杂曲面结构上异型气膜冷却孔的低损伤制备,加工指标符合要求。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息