立式铣床工作台的静动态特性分析

2016-9-22 来源:陕西理工学院机械工程学院 作者:罗晓燕 何宁 宋春明 李文强

[摘要] 以XK716D立式加工中心工作台为研究对象,在UG中建模,将模型导入到AN.SYS Workbench软件中,利用ANSYS Workbench的静力学分析功能,对工作台进行极限载荷状态下的静力学分析,并根据计算结果校核了工作台的静刚度,同时为精确的工件k-Y-提供指导依据。对工作台进行模态分析得到了工作台的前六阶模态,通过对固有频率的分析,得到了在常用转速范围内引起共振的激励频率,以及在实际加工时避免共振的转速数据。并通过进一步优化工作台的结构性能来避免共振。

[关键词] 立式铣床; 工作台; 静特性; 模态分析

在现代制造业中铣床是一种不可缺少的基础加工设备,应用极其广泛。工作台是立式铣床加工中心的重要基础件,其结构性能直接影响到机床的加工精度、稳定性⋯。工作台的T形槽上安装有加工工件,在切削力、工作压力及自身重力等载荷作用下,工作台处于复杂的应力状态下,尤其是弯曲变形和扭转变形对工作台精度有明显影响旧J。机床工作台的设计中,最基本的要求是在满足强度和刚度的条件下尽可能减轻工作台的重量。

对工作台的分析及设计方面,国内已有许多有价值的研究。赵迟等H o以复合肋工作台系统为研究对象,对其进行静力学分析,得到静变形量并进行优化,提高工作台的静刚度。林欢等H1以高速立式加工中心工作台为研究对象,对工作台进行静力学分析和模态分析,得到工作台系统的模态频率和振型,最后根据静动力学结果进行拓扑优化,验证所选工作台的结构合理性。高东强等"1以DVG850高速立式加工中心为例,用ANSYS Workbench进行静力学分析和模态分析,对其进行优化,提高了其动态特性且重量有所减轻。王向斌∞1通过结构仿真、拓扑优化等方案,对4M立式车床回转工作台进行了优化设计,轻量化的同时提高了工作台的结构刚度,使工作台的结构更加合理。以上研究在工作台的静动态分析及优化方面的研究价值很高,但在指导实践加工方面还有所欠缺。本文以XH716D的工作台为研究对象,对其进行静、动态分析,验证其设计合理性的同时为后续加工操作提出指导性意见。

1、工作台三维实体模型的建立

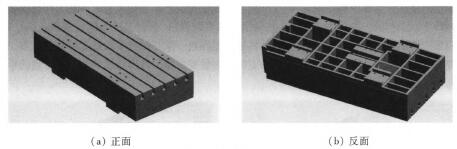

XH716D立式加工中心工作台是铸造件,外形尺寸为1 400 mm×650 mm。在UG中建立完整的工作台实体模型,如图1所示。

图1 工作台实体模型

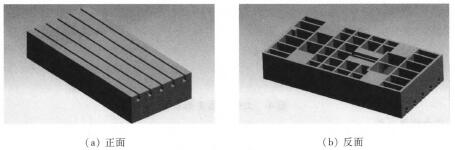

床身筋板布置多且复杂,避免一些结构尺寸对有限元模型运算速度和分析结果的影响,在不改变模型特性的基础上,根据圣维南原理,去除细小圆角、倒角、部分凸台、滑块连接处的螺纹孔进行简化[7]。简化后的模型如图2所示。

图2 工作台简化模型

2、工作台静态变形与应力

机床的有限元分析中最基本、最常用的类型是静态分析。结构的有限元静态分析是分析固定载荷作用下结构的效应,即由稳态载荷引起的系统或部件的应力、应变、位移和力。

2.1 网格划分

简化模型导人到ANSYS Workbench中,材料为灰铸铁HT300,弹性模量157 GPa,泊松比0.27,密度7.40 g/mm3。由于工作结构复杂、筋板较多,所以本文采用自由网格划分[8],如图3所示。

2.2施加约束与载荷

工作台是由位于滑座导轨上的4个滑块支撑定位,16个螺栓与滑块固定,中部是滚珠丝杠和母座相配合,电机驱动丝杠带动工作台做进给运动。即其重量施加在与4个滑块的连接面,在这个连接面处设置为固定约束。工作台工作时受到的载荷为:自身的重力、工件的重力、切削力等。已知其自重为580 kg,最大承重1 500 kg,即对床身的作用力为15 000 N。

本文选取的刀具为高速钢立铣刀,选取直径为80 mm的8齿精齿立铣刀,前角为讹=0。。由选取的刀具型号可知各参数,本文只考虑主切削力。选取铣削力公式为[9]

其中F。为周向切削力;CP为工件材料对切削力影响系数,%为铣削深度,Z为每齿进给量,B为铣削宽度,Z为铣刀齿数,如为铣刀直径,K为工件前角对切削力影响系数,K。为切削力受切削速度的影响系数。经计算,F。=1 588 N。由主切削力公式可得t=0.9Fc=1 429 N。

2.3求解结果

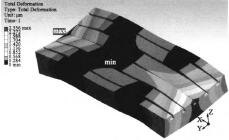

2.3.1 总变形结果分析

工作台的自重作为集中载荷施加,把工件的自重和主切削力作为整体力施加在工作台的表面,施加力为16 429 N。总变形云图如图4所示。从数值结果可以看出,总变形最大值为2.556 Ixm,分析的结果和我们预计的结果相符合,其变形量在设计的精度范围内。从其结构变形形态得出筋板多、支撑少的地方相对于刚度较弱,实际加工中在进行装夹定位的时候要根据工件形状和体积进行合理的布局,工件尽量固定在靠近丝杠母台的地方。

(a)正面 (b)反面

图4 工作台总变形云图

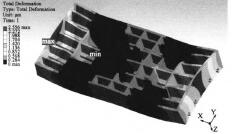

2.3.2应力结果分析

工作台应力变形云图如图5所示。从计算结果可知,在极大载荷下工作台的应力总体上分布比较均匀,应力值较小,最大应力远小于材料的许用应力,满足设计要求。施加约束的位置会出现应力集中的现象,等效应力最大值达3.437 MPa,发生这一现象的主要原因是在加工时工件在其上方,工作台与下面的支撑接触面积较小,应力值会随压力的增大而变大。过大的应力集中现象会对工作台造成一定的损坏,降低工作台的使用寿命,所以应尽量避免这种情况。

(a)正面 (b)反面

图5 应力变形云图

3、工作台的模态分析

模态分析是研究工作台部件的振动特性,即计算出工作台的固有频率和振型。在实际工作时,XH716D受到外部激励产生振动,当外部的激励频率和工作台系统的固有频率接近就会引起共振,振动会对加工精度等产生较大影响,还会影响机床的使用寿命,因此对工作台系统进行模态分析极其重要。

3.1模态分析的理论基础

根据有限元理论,将工作台系统离散为有限多自由度离散体,因阻尼对工作台系统结构的固有频率和振型影响很小,且结构的固有频率为自然频率与外载荷无关[10],多自由度系统在惯性力、阻尼力、弹性力与外力的作用下达到平衡状态,其动力学方程可描述为

式中[肘]、[c]、[K]分别为系统的质量、阻尼和刚度矩阵,{x..}、{x.}、{x}分别为系统的加速度、速度和位移列向量,{F(t)}为系统所受外力向量。令{F(t)}_{0},得到系统自由振动方程为

实践证明,结构的自振频率和振型受阻尼的影响不大,在求解频率和振型时可以忽略阻尼。由式(3)得系统无阻尼自由振动方程为

自由振动时各节点作间歇运动,其位移表示如下:

{X}为节点的振幅向量(振型),∞为与该振型对应的固有频率,9为相位角。将式(5)带人式(4)可得:

式(6)作为经典的特征值问题,由于各节点的振幅不能全为零,即(6)式的行列式必须为零,由此得到解结构自振频率的方程为

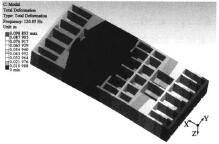

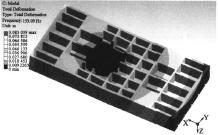

3.2模态分析

在静态分析基础上进行模态分析。在工程实际中主要是低阶模态影响工作台性能,高阶模态影响较小¨1|,所以在求解时只提取其前六阶模态进行计算和分析。分别是120.85、153.09、175.81、258.91、263.60、436.60 Hz。前六阶振型云图如图6所示。

(a)第一阶振型 (b)第二阶振型

(c)第三阶振型 (d)第四阶振型

(e)第五阶振型 (f)第六阶振型

图6前六阶振型云图

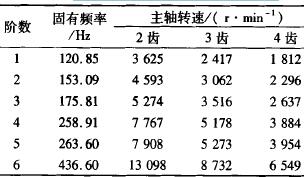

由XH716D的工作性能可知,其实际加工工况范围为0—5 000 r/min,主轴最高转速为7 000 r/rain。本文选取铣削加工时常用的刀具高速钢立铣刀,齿数分别为2、3、4齿。根据机床的性能,利用激振频率的计算公式,计算出各阶固有频率即主轴产生的激振频率对应的主轴转速计算结果如表1所示。

表1 各阶固有频率对应的主轴转速

由表1数据可以看出,在理论转速达到实际最高转速7 000 r/rain时,以后的振型已经没有意义,即选取前六阶振型符合振型选择原理。由此可见,选择2齿加工时,转速为3 625、4 593 r/rain产生的激励频率与工作台系统的第一、二阶固有频率相等引起共振。当选择3齿加工时,转速为2 417、3 062、3 516 r/min时产生的激励频率与工作台系统的第一、二、三阶固有频率相等引起共振。当选择4齿加工时,转速为1 812、2 296、2 637、3 884、3 954 r/min时产生的激励频率与工作台系统的第一、二、三、四、五阶固有频率相等引起共振。即随着所选齿数的增加,引起共振的转速逐渐增多,在实际加工过程中为了避免主轴在这些转速时引起工作台共振,在容许的情况下应尽量避开所对应的转速,但最有效的方法是提高工作台系统的前五阶固有频率,可通过优化工作台结构来提高。

4、小结

(1)对工作台进行了精准的UG建模,并且在ANSYS Workbench中进行了静态分析,得到了性能参数,校核了工作台的静刚度,并且在实际工厂加工操作中可指导工件的装夹,对提高加工工件的精度发挥重要作用。

(2)从模态分析结果得知,在常用工况下工作时,选择不同的刀具齿数,会使主轴在某些转速时产生的激励频率与工作台系统的对应固有频率相等,将引起工作台系统共振,说明工作台系统的动态特性不稳定。因此,有必要对工作台系统的结构进行优化,使其静、动态特性都能满足设计要求,有助于提高机床的加工精度。

[ 参考文献]

[I] 汪宇,王东方.基于AnsysWorkbench的立式加工中心床身有限元分析和优化设计[J].制造业自动化,2009(9):129.131.

[2] 田亚峰,王礼明,李正羊,等.基于拓扑优化的龙门数控机床工作台筋板设计与分析[J].组合机床与自动化加工技术,2015(7):58-60.

[3] 赵迟,陈满儒,张菲.复合肋工作台系统的静态分析与优化[J].煤矿机械,2012,33(5):115.116.

[4]林欢,高东强,张菲,等.高速立式加工中心工作台的有限元分析和拓扑优化[J].陕西科技大学学报,2012,30(5):96-99.

[5] 高东强,毛志云,张功学,等.DVC,850工作台静、动态特性分析及结构改进[J].机械设计与制造,2011(3):146.147.

[6] 王向彬.立式车床回转台工作台结构仿生优化设计研究[D].长春:吉林大学,2012.

[7]杨浩,秦萍,李柏林,等.基于ANSYS的落地式镗铣床模态分析[J].机床与液压,2010,38(9):91-93.

[8]王传洋,王旭,余志斌.TH6213镗铣加工中心工作台静态分析[J].机械设计与制造,2013(10):184.186.

[9]庞新福.平面铣削加工过程计算机仿真分析[D].昆明:昆明理工大学,2008:56.

[10]杨飞,高东强,闫嫒媛,等.立式加工中心工作台系统的动态特性分析及结构优化[J].机械设计制造,2013(11):235-237.

[11] 刘义,陈国定,李济顺,等.有限元法在提升机主轴装置设计中的应用[J].机械科学与技术,2009,28(8):1077-1082.

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com