摘 要:针对大尺寸龙门铣床移动工作台热变形导致的热误差问题,提出了一种基于SIEMENS 840D系统框架功能的热误差补偿方法。采用机床测头系统进行热误差的检测,并开发相应的数控系统宏程序,利用西门子840D数控系统的框架功能实现龙门铣床工作台热误差的补偿。验证结果表明,该方法在环境温度变化时,有效降低龙门铣床工作台热误差75%。

关键词:SIEMENS 840D;框架功能;热误差补偿

0 引言

随着航空技术的发展,现代航空结构件出现整体化、大型化、复杂化、精度要求高的特点,这些特点对加工设备的加工范围及加工精度提出了更高的要求,五轴数控龙门铣床较好的满足了上述要求,日趋成为现代航空结构件的主力加工设备,但同时五轴数控龙门铣床因为结构尺寸较大,运动行程长等原因,其加工精度容易受到温度变化的影响。大量研究表明,温度变化所产生的热误差已经是大型龙门铣床最大的误差源,占该类机床总误差的40%~70%[1,2,7]。

针对数控机床的热误差,国内外学者开展了大量的研究工作并取得了相应的成果,总体来看,目前对热误差的补偿方法主要有三种:温度控制法,通过控制环境温度来减少机床热误差,措施包括增加保温系统、恒温仓等;热稳定设计法,通过采用新材料、新工艺来减少机床在温度变化时所产生的热误差;热误差补偿法,通过检测温度与热误差,建立热误差模型通过软件进行实时补偿。针对已投产的机床,难以重新进行热稳定设计,而温度控制需要搭建恒温仓等,成本相对较高,尤其对于大型数控机床,因此通过软件进行补偿的热误差补偿法成为机床行业的研究热点[3-5],但该方法在实施过程中,需要在原机床上布置传感器及线缆,开发相应的软件系统,对机床的正常生产造成一定的影响。

本文立足于生产环境,在对机床正常加工生产影响最小的前提下,提出了一种基于SIEMENS 840D数控系统框架功能的数控龙门铣床工作台热误差检测及补偿方法。

1 、数控龙门铣床工作台热误差分析

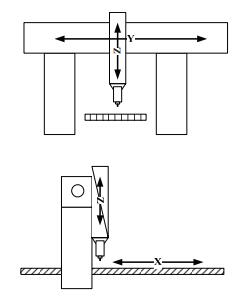

某数控龙门铣床为横梁固定、工作台移动式龙门铣床,该机床工作台尺寸为10000mm×3000mm,其结构如图1所示。

图1 某数控龙门铣床结构示意图

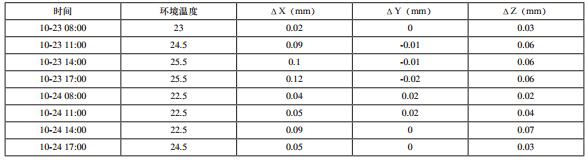

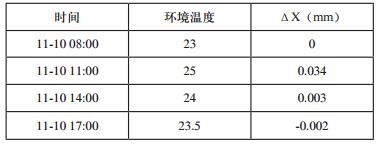

生产过程中某一时间段内通过复查工件原点得出的该机床热误差情况如表1所示。

表1 数控龙门铣床热误差情况

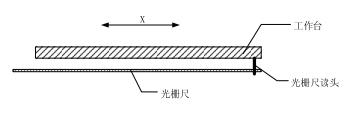

由图1机床结构示意图和表1热误差测量结果可见,由于工作台长度达到10米,且工作台在X轴行程为10米,该机床X轴方向热误差为最大热误差,该机床X轴工作台及位置检测反馈的构成如图2所示。通过分析X轴位置检测反馈及工作台构成,可以得出如下结论:复查工件原点方式所表现的X向热误差产生的原因为工作台受温度影响热变形及光栅尺受温度影响所导致的热伸缩量的综合。本文主要对由于该原因所导致的龙门铣床的热误差进行补偿。

图2 X轴位置检测反馈示意图

2 、工作台热误差检测

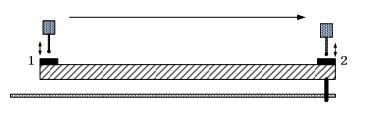

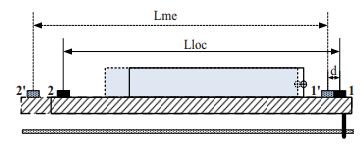

为了检测环境温度变化时,工作台本身的热伸缩量,在满足相应检测精度的前提下,并同时考虑实际生产使用中的快捷性、方便性、可靠性,本文通过在工作台两端安装标准环,环境温度变化时,使用机床配备的测头系统进行两标准环位置检测,检测值与环境温度变化前的检测值进行比较,得出该机床X轴热误差值,标准环位置检测示意图如图3所示。

图3 工作台X向热误差检测示意图

根据标准环预设位置以及测量动作,开发测头自动测量子程序,进行工作台端头1标准环位置(X1,Y1)和工作台端头2标准环位置(X2,Y2)的自动测量,两标准环之间的距离△L=X2-X1,环境温度变化时,再次进行两标准环位置及相互之间距离的测量。

3 、SIEMENS 840D系统框架功能原理

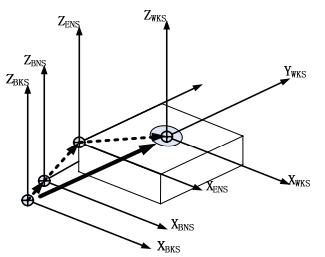

西门子840D系统框架功能规定各框架之间的关系如图4所示。

图4 SIEMENS 840D系统各框架关系图

其中,坐标系下标含义如下:BKS为基准坐标系,BNS为基准零点坐标系,ENS为可设定的零点坐标系,WKS为工件坐标系。

框架转换可以通过给框架变量赋值进行激活,框架变量与框架转换之间的关系如表2中所示。

表2 框架表量与框架转换关系

框架变量之间存在的关系如下:

$P_ACTFRAME=$P_BFRAME+$P_IFRAME+$P_PFRAME当$P_BFRAME、$P_IFRAME、$P_PFRAME发生变化时,$P_ACTFRAME会得到新的对应值,工件坐标系WKS会同步发生相应的变化,本文基于这一原理,利用西门子840D系统框架功能对龙门铣床工作台热误差进行补偿[6,8]。

4 、龙门铣床工作台热误差补偿

龙门铣床工作台热变形前后的变化如图5所示

图5 龙门铣床工作台热变形示意图

该类机床中,工作台坐标系为加工过程中的基准坐标系BKS,若要利用西门子840D框架功能进行工作台热变形误差的补偿,需要得知工作台的热膨胀比及偏移量,根据图5所示和前文所述工作台热误差检测方法,可以得出工作台热膨胀比:

TEMP_SCALE=Lme-Lloc=(X2’-X1’)/(X2-X1) (1)

其中,TEMP_SCALE为工作台热膨胀比,Lme为工作台热变形后测得的两固定标准环之间的距离,Lloc为热变形前测得的两标准环之间的距离,X1’、X2’为工作台热变形后测得的两标准环X向坐标值,X1、X2为工作台热变形前测得的两标准环X向坐标值。

工作台的热偏移量为:

TEMP_SHIFT=(X1’/TEMP_SCALE)-X1 (2)

其中,TEMP_SHIFT为工作台热偏移量。

将工作台基准坐标系BKS的热膨胀比及热偏移量赋值至基准坐标系框架变量$P_BFRAME中,实现龙门铣床工作台热误差补偿。

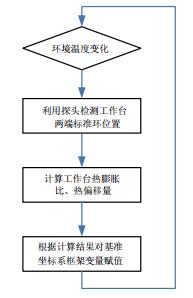

根据上述补偿原理开发西门子840D数控系统子程序,其流程如图6所示。

图6 补偿原理流程图

应用上述补偿方法对第1部分中介绍的数控龙门铣床进行补偿验证,测量补偿前后的工作台热误差,补偿结果如表3所示。

表3 补偿后工作台X方向热误差表

通过表可以看到,应用本文所介绍的补偿方法,工作台热误差由补偿前的0.12mm降低至0.03mm,误差降低75%。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com