铣床回转工作台转位的闭环控制

2020-4-21 来源: 华北理工大学 机械工程学院 作者:赵树忠,郭豪

摘要:为了精确地控制冶金锯片铣床铣齿的分度精度,建立了以单片机为控制器、编码器为检测元件、步进电机为执行元件的铣床回转工作台转位的闭环控制。根据转位控制精度的需要选用了8位的 STC89C52单片机、系统精度为±5″的角度编码器、静转矩为20Nm 的三相步进电机。通过编码器实时检测工作台的角度位置,实现对角度位置的闭环控制,从而达到提高分度的控制精度的目的,确保产品质量。

关键词:闭环控制;铣床;回转工作台

0 引言

应用于冶金行业中的各种锯片被统称为冶金锯片。在锯片的加工工艺中,铣齿是影响冶金锯片最终分度精度的关键工序之一,而分度精度决定产品在空间的角度位置,很大程度上决定冶金锯片的产品质量,因此提高冶金锯片铣床分度精度有很重要的现实意义。普通锯齿铣床大多采用开环控制,其分度精度较低。为提高分度精度,本文设计了一种基于单片机的回转工作台转位闭环控制系统。

编码器是将信号或数据进行编制、转换为可用以通讯、传输和储存的信号形式的设备。步进电机是将电脉冲信号转变为角位移或线位移的控制元件。单片机控制端口输出电脉冲的数量及其频率的大小决定了电动机转子角位移的大小和转速的高低,两者成正比关系,而绕组的通电顺序则决定了电动机的转向。因此,通过控制输入电脉冲的数目、频率及电动机绕组的通电顺序就可以获得所需要的转角、转速及转向,可以很容易地实现步进电机的数字控制[1],系统几乎不受电压和环境温度等因素的影响,控制误差小,稳定 性高。随着单片机技术的日益成熟,基于单片机的控制系统在各个领域得到了广泛的应用,特别适合应用于性能稳定、误差率低、响应迅速的系统当中。故本文设计了以单片机作为核心、编码器作为测量元件、步进电机作为执行元件的铣床回转工作台的闭环控制系统。

1、铣床分度系统

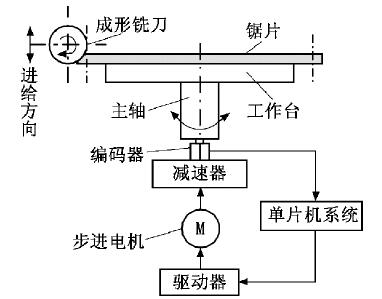

此次设计的冶金锯片铣床分度系统主要由控制系统、动力系统、传动系统等部分构成。铣床回转工作台转位的闭环控制总体结构如图1所示。

图1 铣床分度系统的闭环控制总体结构示意图

其中控制系统以 STC89C52单片机为核心,动力系统由步进电机和驱动组成,传动系统则由减速器和主轴构成。此外对原先 X5216 的主轴传动结构进行了重新设计及优化,在满足加工精度使用要求的前提下设计电机与主轴同向传动,缩短了传动链,减少了传动过程中所造成的误差。因为考虑到所选用三相步进电机步距角 为 1.2°,不足以满足铣床多样加工的要求,因此自行设计了一套传动比i=120 的 三 级减速器。为了进一步提升铣床分度精度,相比于原来铣床开环控制结构,新的回转工作台系统加入了编码器,使整个系统构成一个闭环控制,增加了统的工作稳定性和精确程度。根据所选用的步进电机功率和额定电流参数,综合考虑选用了驱动器3DM2283,该驱动器采用了最新32位DSP技术,可以设置400~51 200内的细分以及额定电流内的任意电流值,能够满足大多数场合的应用需要。

2 分度系统主要组成部分的确定

2.1 编码器

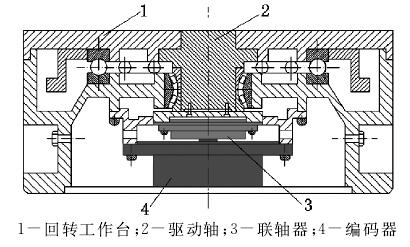

根据冶金铣齿时的分度精度±2′的要求,综合各方面因素选择了德国海德汉公司生产的 RON275型角度编码器,它的系统精度可以达到±5″,采用 TTL电平接口,有一个参考点。供电电源为5VDC,固有频率≥1 200Hz,满足使用要求。为了避免角度编码器的轴承受力过大,减少轴向运动和轴之间的不对正误差,选择用分离式联轴器联接驱动轴与编码器。为确保测量的高精度,使编码器轴与驱动轴对正非常重要。角度编码器有带定心环的内置安装法兰,编码器轴通过膜片式联轴器和扁平联轴器连接驱动轴。编码器安装示

意图如图2所示。

图2 编码器安装示意图

2.2 步进电机

根据机床回转平台 主轴电机启动扭矩 ≥18Nm的要求,综合经济性考虑选用了雷赛科技的110系列三相步进电机。该电机克服了传统电机低速爬行、共振区明显、噪声大、高速扭矩小、启动频率低等缺点,具有伺服的某些特点。 该电机的保持扭矩可以达到20Nm,步距角为1.2°,步距角精度可以达到0.06°,配合减速器的使用,可以很好地满足实际使用要求。

2.3 单片机

本系统控制相对简单,选用了8位单片机,考虑到编码器有3路信号 Z、A、B,并且由于52系列单片机有3个定时计数器 T0、T1和 T2,所以相应地 Z、A、B可分别接入 T0、T1、T2计数器进行计数和后续处理。

所以本次系统的改造设计当中采用了 STC 公司生产的STC89C52 单片机,该单片机具有结构简单、成本低、使用方便、稳定性高等特点。此 外 STC89C52 内部程序储存空间达到8kB,是51系列单片机的两倍,同时还支持 MCS51系列单片机的所有功能,满足 系统使用要求。

3、闭环控制系统

3.1 闭环控制系统的组成

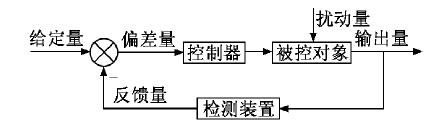

由于老式铣床回转工作台分度机构多采用机械式分度机构,多为开环控制系统,因此系统的控制精度相对较低,系统简单,抗干扰能力差,加工精度不高。此次设计除了对其控制和驱动装置以及机械结构有所改进外,系统中还加入了编码器,对整个加工过程有一个实时的检测和反馈,构成一个闭环控制系统。闭环控制系统如图3所示。采用闭环控制,增加了系统的稳定性和自我修正能力,提高了加工精度,改善了系统的抗干扰能力,增加了系统的稳定性。

图3 闭环控制系统

本系统主要以 STC89C52 单 片 机 为 核 心 和 主 控制器,选用三相步 进电机和 3DM2283 驱 动 器组成电机和驱动系统,由旋转编码器作为检测元件。

3.2 转位闭环控制系统的硬件连接

编码器是集光机电技 术 于一体的速 度 位移传感器,在检测长度和旋转角度等方面 得 到广泛的应用。通常其输出有 A、B、Z三相脉冲。A、B 相脉冲依旋转方向不同而造成理想相位差分别为±90°,通过比对两者的相位差,用来区分电机的正、反转。同时通过与 Z相脉冲信号的比对可以确定当前的回转位置,从而提高回转精度。编码器每转动一圈发出一个 Z相脉冲,可用它作为机械零位检测[2],同时也可以用来作为系统结束的标识信号。

控制系统用到了52系列单片机的 T0、T1、T2三个定时计数器,它们分别记录编码器的 Z、A、B脉冲信号。通过单片机调整步进电机的驱动脉冲信号,从而对铣齿加工分度精度进行精确控制,实现回转工作台的闭环控制。本次回转工作台闭环控制系统选用的步进电机步距角为 1.2°,在未选用细分驱动的前提下,单片机控制端口每输出一个脉冲则电机转动1.2°。已知减速器传动比为1/120,所以一个脉冲转动的角度为1.2°/120=0.01°。那么转动一周所需要的电子脉冲数为360°/0.01°=36 000。如果分度数为n,那么一个分度数所需的电子脉冲数为36 000/n[3]。

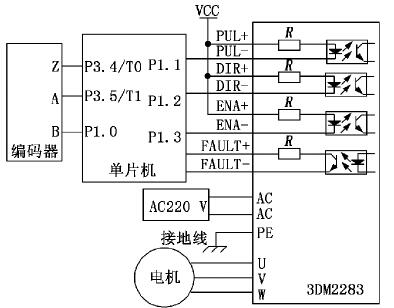

驱动器的 PUL-、DIR-、ENA 分别与单片机的P1.1、P1.2、P1.3接口连接,单片机通过这3个引脚与3DM2283进行数据交换。同时,3DM2283的 PUL+、DIR+、ENA+接口分别接5VDC。转位闭环控制系统硬件连接图如图4所示,驱动器接入220V 交流电用以驱动步进电机,PE 端接地线,同时 U、V、W 端口接入三相步进电机。

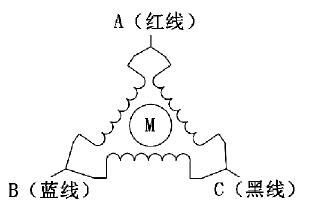

本次研究选用了110系列三相步进电机,它的控制等效电路如图5所示。三相步进电机有3条励磁信号引线 A、B、C,其转动由这3条引线上励磁脉冲产生的时间决定,每出现一个脉冲信号,步进电机转过一个脉冲角。要想实现步进电机的连续转动,只要通过单片机控制步进电机驱动器依序不断地向步进电机送出脉冲信号即可。通过控制绕组的通电顺序来控制电机的转向,通过调整脉冲信号的频率来控制步进电机的转速,频率越高则电机转速越快。正向转动的通电顺序为 A-AB-B-BC-C-CA,反向转动的通电顺序为 C-CB-B-BA-A-AC。

图4 转位闭环控制系统硬件连接图

图5 步进电机的控制等效电路

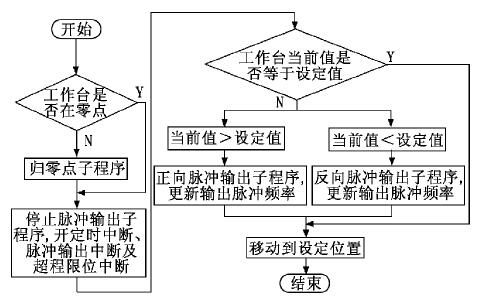

4、软件设计

通过各硬件模块的搭建,初步具备了实现铣床分度精度系统闭环控制的条件。通过 MCS-51单片机的汇编语言 可 以 实 现 系 统 初 始 化,归 零 点 子 程 序,T0、T1、T2定时计数器的数据采集分析,步进电机控制脉冲的发生等模块的控制,从而实现对铣床分度机构的闭环控制,进而实现对回转位置的精确控制。闭环控制系统程序流程如图6所示。

5、分度系统抗干扰设计

由于在加工车间之中同时存在众多的大功率用电设备,例如各类机床、电焊机、高功率电机、继电器等,这些设备的动作会造成电磁干扰、机械干扰、噪声 干扰、光干扰等,影响本系统平稳运行,破坏了分度系统的精度,因此必须采取有效措施来排除这些干扰。

通过设置隔离变压器、交流净化电源、低通滤波器等装置,来降低电网干扰对系统的影响。将电路板所用开关电源的直流全部浮空,对硬件采取合理的布置,信号走线统一从左向右。用地线将各部分隔离开来,从而减少高频脉冲信号及电磁离合器对分度系统的影响。通过设计光电 隔离电 路 来 实 现 单 片 机 电 路I/O端口与步进电机驱动器接口以及光电编码器接口的电平转换和隔离。为了滤除高频和低频的干扰,对电路板上的+5V 和+24V 的电源入口接入0.01μF的瓷片电容和100μF的电解电容。为防止电压波动和执行程序跑飞影响系统稳定性,为单片机系统设置看门狗电路,使得单片机电路在遇到故障时能够自动复位,起到保护系统的作用。

图6 闭环控制系统程序流程

6、结束语

此次研究基于STC89C52单片机,利用3DM2283驱动器和110系列三相步进电机以及编码器对传统的铣床分度工作台进行了改造升级。使之由过去的开环控制系统升级为闭环控制系统,提高了系统工作的稳定性,改进了铣齿加工的分度精度。利用52系列单片机有3个定时计数器的特点,直接与编码器的三路信号相连,记录铣床回转平台的旋转情况,继而对步进电机的脉冲信号进行调整,进一步控制电机进行补偿,从而提高了分度精度,使系统的可靠性、稳定性得到提高。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com