立式铣床精加工深槽的方法

2020-10-17 来源: 齐齐哈尔二机床(集团)有限责任公司 作者:强音

摘要:随着自动化工业生产要求的提高,要求立式铣床实现深槽加工的同时,还要保证较高的精度,为此提出对立式铣床精加工深槽的方法进行研究。优化伺服系统来影响铣头传位保证深槽加工的精度 ;采取动力机构传动链与分度机构传动链相分离与添加自动分度驱动装置的方法实现立式铣床精加工深槽。

关键词 :立式铣床 ;伺服系统 ;精加工 ;自动分度驱动装置

立式铣床组成的生产系统以及立式铣床是传统产业转型、建设自动化企业的重要基础装备,立式铣床技术的发展与创新一直备受社会的关注。立式铣床以其卓越的自动化生产性能、敏捷而多样化的功能以及优异稳定的精度表现引起世人瞩目,它开创了机械化生产向机电液一体化生产发展的工业先河,因此立式铣床己经成为先进制造技术中的一项核心技术[1]。立式铣床也在工业精加工生产中得到了广泛应用,立式铣床有着精度高、较高的自动化程度、模块化系列设计、可靠性高、宜人性强、技术性能好等特点,所以立式铣床自身的优点符合精加工深槽的生产。而精加工深槽对立式铣床的主轴传位、定位机构有着较高的要求,结合改进辅件系统和制造工艺,来提高传位、定位精度,通过减少生产中的误差,在满足精度要求的条件下还可以提高较大的降低生产成本,完成立式铣床深槽的精加工。

1、提高伺服系统要求

立式铣床铣头传位是影响加工深槽精度的主要因素,所以减少立式铣床铣头传位的误差对于精加工深槽有重要作用。立式铣床铣头主电机传动同时要满足内外传两个动链的要求[2]。外传动链既要满足扭矩特性的要求,还要满足传动功率的要求,而内传动链直接关系着传动的精度问题。所以,它们在设计时的设计原则和制作思想是完全不同的。为充分发挥立式铣床应有的性能,提高立式铣床铣头主轴转位、主轴传位,加工出精准度要求高的深槽,要搭配伺服系统的运用。

伺服系统是立式铣床精加工深槽过程中的核心设备,立式铣床精加工深槽对伺服系统有较高的要求,需要满足以下特点 :

①执行命令要准确可靠 ;②较高的位置精度 ;③调速稳定性好,且范围大 ;④较强的负载能力,足够大的加减速力矩 ;⑤较快的动态响应,可以快速跟随脉冲指令,可频繁起停、反向、尽快消除负载扰动。⑥不会产生误差积累。同时本文也与传统的伺服系统做了比较如表所示。

表 1传统与精加工深槽的伺服系统对比表

这种方法的工作原则是将内传动链动力源与外传动链动力源区别开来,对于内外传动链分别单独驱动。伺服电机是用来提供立式铣床铣头主轴功率,最大程度实现立式铣床铣头的扭矩特性 [3]。伺服电机要满足而立式铣床铣头的分度、转位运动要求,伺服系统的增量式编码器要及时检测立式铣床铣头的分度是否满足深槽精度要求,从而减少主传动链间的距离对定位精度、主轴传动的影响,提高分度精度,实现精加工深槽。

2、动力机构传动链与分度机构传动链相分离

立式铣床精加工深槽过程中,主传动箱中齿轮自始至终都处于高速运转中,高强度的工作使热胀冷缩后使原有齿隙发生变化,从而出现齿轮磨损和噪音等现象,使主传动箱中齿轮空隙较大。齿侧间隙变大,在主轴传位、分度过程中无疑是不容忽视的一个影响深槽加工精度的因素[4]。所以主传动箱仅用于提供外传动链工作,由内传动链来单独负责主轴的分度功能,完成立式铣床的精加工深槽生产。

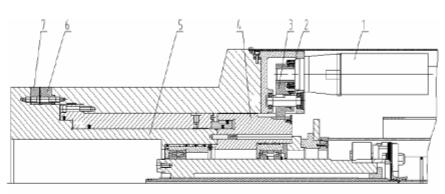

图 1 分度运动传位图

其具体操作如下。如上图所示,立式铣床铣头分度由齿轮轴4 在伺服电机 1 的带动下做旋转运动。立式铣床铣头转位时,先要将下端面齿盘 6 及安装在其下的主轴套 7,通过液压油缸的工作与上端面齿盘 5 实现脱开,同时保持着压力,然后将伺服电机1 连接电源,齿轮 3 通过齿轮轴 4 与胀紧套 2 将带动整个主轴套转动,当主轴套转至所需的角度后断开伺服电机 1 的电源 ;同时将液压油缸内注入液压油,使下端面齿盘向上提升,上升至与上端面齿盘相啮合形成一个完整的立式铣床铣头分度循环。齿盘分度是否符合要求,由伺服系统中的角度编码器控制,上下两端面齿盘能否相啮合,由行程开关发出信号指示,通过动力机构传动链与分度机构传动链相分离的方法,完成立式铣床精加工深槽的工作。

3、添加自动分度驱动装置

在立式铣床的转位系统中,在旋转体尾端装备自动分度驱动装置。其工作原理是由专用电机输入,搭配减速箱驱动,为旋转体分度转位提供直接动力,通过自动分度驱动装置形成新的传动结构,这样不仅简化了立式铣床的机械结构,还减少了中间的传动工作程序,提高了分度精度 [5]。

在立式铣床铣头主轴前端连接一套专用电机。专用电机经过减速箱驱动将动力从传动箱尾端直接输出至旋转体分度齿盘,实现主轴所需的分度角度要求。这样,主电机不再参与立式铣床铣头分度转位的整个过程,旋转体上增加的外齿盘由进给驱动伺服电机通过传动箱直接驱动,大大减少了传动工作流程,为工作人员检查和调整传动间隙提供了极大的便利,极大程度的减少了总体累计传动间隙。同时,由于转动部位直接靠近进给电机,大大增强了整体传动刚性,是立式铣床精加工深槽的一种有效方法。

4、结语

本文虽然在立式铣床精加工深槽的方法方面做了大量的研究工作,结合相关理论与生产实践中取得了一定的研究成果,但由于研究工作时间短暂及缺少实践操作,立式铣床精加工深槽方法的研究仍然存在着许多不足之处,有待于进一步研究和完善。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息