弧齿非圆形锥齿轮的铣削加工方法

2021-5-19 来源:- 作者:-

摘要: 弧齿非圆形锥齿轮的各个齿形参数不同,加工方法复杂。为解决其切削加工难题,基于圆锥齿轮的啮合原理,提出了一种弧齿非圆锥齿轮的数控铣削加工方法。根据非圆锥齿轮的节曲线数据和齿轮啮合理论,推导出加工参数及成型盘铣刀和被切轮坯的瞬时位置公式,并用 Matlab 数值法求解出一系列刀具和轮坯的位置坐标,计算结果作为数控加工程序的控制参数,可用五轴 NC 机床加工弧齿非圆锥齿轮。加工实例说明该方法正确,可以提高加工精度和加工效率。

关键词: 弧齿非圆锥齿轮; 数值方法; 数控机床; 加工参数; 铣削

0 引言

圆锥齿轮在车辆差速器、机床传动箱等传动机械上广泛应用。非圆形锥齿轮( 也称球面非圆齿轮) 可以传递变传动比,在不改变原有差速器结构前提下,可以实现车辆差速器的限滑功能。但由于设计与加工难度,非圆形锥齿轮的应用受到限制。求解和加工球面非圆齿轮的研究不多,尤其是加工方法,由于其结构形状复杂,目前非圆形锥齿轮可采用线切割方法,也有采用成型铸造方法,或者成型刀具电火花加工。

上述方法的缺点一是加工精度不高,严重依赖刀具精度;二是加工效率低,需要先加工非圆锥齿形毛坯然后采用电火花加工; 而且线切割方法只能加工直齿锥齿轮。近来随着加工技术的发展,非圆形锥齿轮的应用研究逐渐增多。本文基于圆锥齿轮的啮合原理,研究采用盘形铣刀在数控机床上加工弧齿非圆形锥齿轮的方法。不仅可以直接成型,精度高,而且弧齿非圆形锥齿轮可以提高啮合传动重合度,使传动平稳。

1 、弧齿圆锥齿轮加工原理

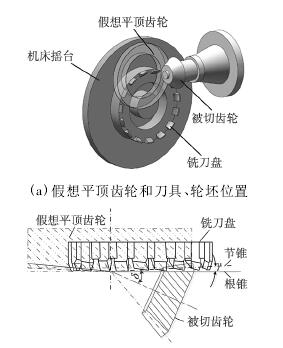

弧齿圆锥齿轮的切齿是按照“假想平顶齿轮”的原理进行的,如图 1 为弧齿锥齿轮的“假想齿轮”切齿原理,图 1a 为假想平顶齿轮和刀具、轮坯位置。

在调整切齿机床的时候,必须使被切齿轮的节锥面与假想平顶齿轮的节锥面相切并做纯滚动,而刀顶旋转平面则需和被切齿轮的根锥相切,假想平顶齿轮和被切齿轮关系如图 1b 所示。

所以铣刀盘轴线与被切齿轮的节锥面倾斜一个大小等于被切齿轮齿根角 γ 的角度。

图 1 弧齿锥齿轮的“假想齿轮”切齿原理

2、 弧齿非圆形锥齿轮数控铣削加工方法

对于圆锥齿轮,节曲线是圆,而且各个齿均一样,加工时被切齿轮坯起始位置可为任意位置,旋转角度也固定,四轴数控机床即可完成,4 个自由度分别是:铣刀盘的轴向移动和绕轴转动,被切轮坯轴向移动的转动。

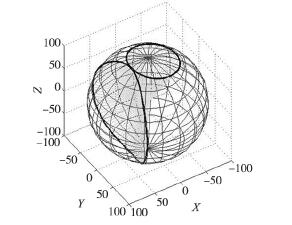

而对于非圆的锥齿轮,其节曲线是球面上的特殊曲线,在每一周期内每个齿不一样 ( 如图 2 为一对啮合的非圆锥齿轮节曲线,传动比为正弦周期曲线,图 3 为非圆直齿锥齿轮) ,且传动时瞬时传动比都不一样,因此,被切轮坯的每个齿起始位置和转动角度、转动速度都不一样,轮坯和刀具的瞬时位置都需要根据两个节曲线纯滚动原理精确计算,因此,加工方法要复杂的多,目前还没有查到相关的文献。

理论上需要五轴机床才能完成: 除了铣刀盘的轴向( z) 移动和绕轴转动,还需要横向( x) 、纵向( y) 移动,以及被切轮坯的绕轴转动和由节锥角变化引起的转动。如已知非圆锥齿轮节曲线,就可以根据啮合原理进行得到其加工方法。因此,求出一系列实时的铣刀盘位置 xi、yi、zi和被切轮坯的轮轴角度 αi以及绕轴转角 φi,节锥角减去根锥角即是被切轮坯加工时轮轴的角度,根据这些参数控制五轴机床在各个自由度的运动配合,达到正确加工所设计的非圆形锥齿轮的目的。另外,还需要求得每个齿的初始位置、结束位置和中间间隔步长的每个位置,因此,要根据弧齿的螺旋角大小求得弧齿非圆形锥齿轮的加工参数。

图 2 一对啮合的非圆锥齿轮节曲线

图 3 直齿非圆锥齿轮

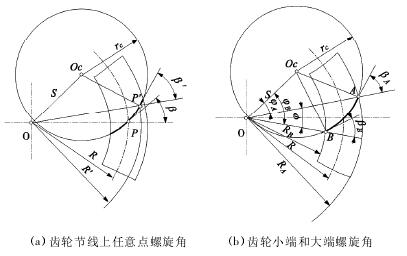

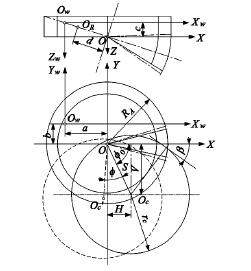

2. 1 弧齿非圆锥齿轮的螺旋角

弧齿锥齿轮轮齿的倾斜程度由螺旋角 βi来衡量。弧齿锥齿轮纵向齿形为节平面与轮齿面相交的弧线,该弧线称为节线,平面齿轮的节线称为齿线。节线上任意一点的切线与节锥母线的夹角称为该点的螺旋角βi。通常把节线中点的螺旋角定义为弧齿锥齿轮的名义螺旋角 β,如图 4a 所示。

弧齿锥齿轮副在正确啮合时,大小轮在节线上除了有相同的压力角之外,还要具有相同的螺旋角。

图 4 弧齿非圆形锥齿轮的齿线与螺旋角

2. 2 假想平顶齿轮和齿轮坯单齿对应弧长

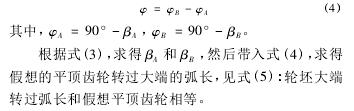

如图 4b 所示,根据几何关系,切制单个齿转过角度见式( 4) :

式中,下标为 1 的变量表示主动轮变量。对于与其啮合的大齿轮,滚过弧长与小齿轮相等,可以用式( 5) 求得的值。

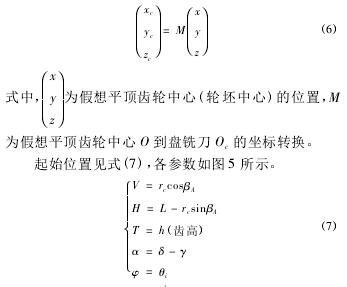

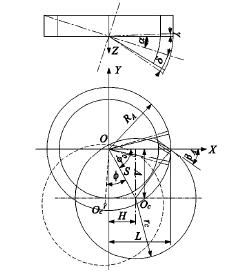

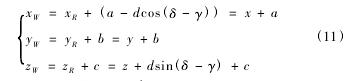

2. 3 铣刀盘位置

对于非圆齿轮,假设假想平顶齿轮的半径和非圆齿轮的球面半径相等,则其中心位置 O 是与锥齿轮重合的,也是固定的,盘铣刀的位置 Oc会随着假想平顶齿轮的转动而转动,如图 5 所示,瞬时位置为可求得如式( 6) 所示:

图 5 假想平顶齿轮与铣刀盘关系

式中,V、H、T 为 Oc 相对于 O 点 3 个方向的距离; rc为刀盘最大半径; βA为大端螺旋角。L = r0,r0为锥齿轮大端的球半径; δ 为节锥角; γ 为根锥角; θi为被切齿轮任意位置 i 时的绕轴转角。切某个齿时,从大端到小端,使该齿必须处于水平线位置。轮坯从起始位置开始,随着轮坯转过微小角度 Δφ( 第 j 个齿最大转角为 φj) ,假想平顶齿轮也转过对应的微小角度 ΔΦ( 第 j 个齿最大转角为 Φj) ,φ 和Ф 由式( 7) 求得。

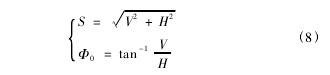

如图 3 所示,铣刀盘初始位置与假想平顶齿轮中心距离用 S 表示,角度用 Ф0表示,则:

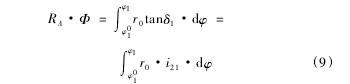

设轮坯匀速转动,转过角度 φ ,则对应的平顶齿轮转角为 Ф,二者关系如式( 9) ,下标 1,2 表示两个齿轮( 被切齿轮和假想平顶齿轮) 。

铣刀盘的瞬时位置如式( 10) 。可见,根据大端节曲线,可以求得加工铣刀盘位置坐标。

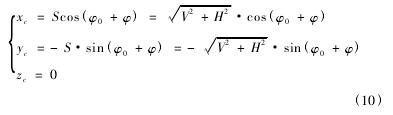

2. 4 NC 加工坐标变换

由于铣刀盘坐标系并不是数控机床的坐标系,而且还需求得被切轮坯转角参数,因此,为数控编程和对刀,需要找到铣刀盘、被切轮坯和数控机床坐标系之间的关系,将坐标系平移转换到数控机床的坐标系XWOWYW。图 6 为铣刀盘、被切轮坯位置和数控机床坐标系关系,由图 6 中坐标关系可得式( 11) ,通过式( 11)可求得铣刀盘一系列瞬时位置坐标( xW,yW,zW) ,用以控制铣刀盘运动,同时配合对应被切轮坯瞬时轴转角 α( 节锥角 δ 与根锥角 γ 差值) 和绕轴转角 φ,即可加工出弧齿非圆锥齿轮。

图 6 铣刀盘、被切轮坯和数控机床坐标系关系

被切轮坯加工参数为轴转角和绕轴转角,角度值与坐标平移无关,故保持不变。

3 、弧齿非圆锥齿轮数控铣削加工实例

利用上述方法对弧齿非圆锥齿轮进行数控加工坐标计算,齿轮节曲线如图 2 所示。加工相关参数为: RA= 46.6mm,RB= 34.6mm,rc= 88.9 /2 mm,小齿轮齿数 N = 12,螺旋角 β = 35°,齿厚 b = 12mm。

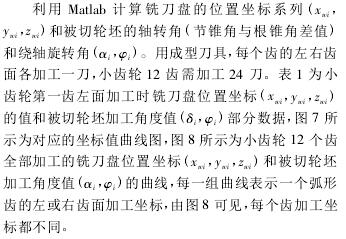

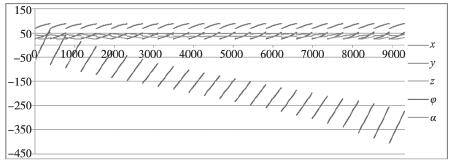

表 1 部分铣刀盘位置坐标和被切轮坯角度值

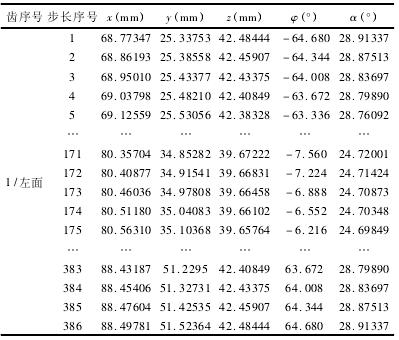

图 7 第一齿单面加工时各参数坐标曲线

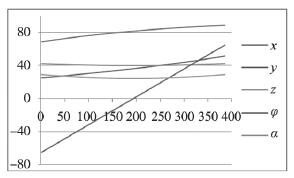

图 8 小齿轮 12 个齿全部加工时各参数坐标曲线

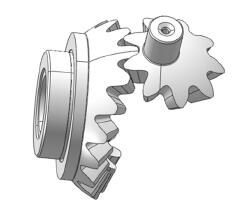

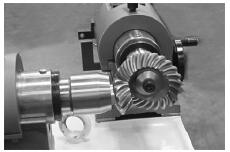

根据上述方法,利用五轴数控机床分别切削加工一对啮合的非圆锥齿轮样品,主要参数为: 齿轮外球面直径 46.6mm,大齿轮齿数 24,小齿轮齿数 12,成型盘铣刀模数 3.5,刀盘半径 44.3mm,弧齿螺旋角 35°。图9 为利用本文方法加工完成的一对弧齿非圆形锥齿轮,与设计的齿轮参数一致。且两齿轮能够正确啮合,说明本文加工方法正确有效。

图 9 加工完的弧齿非圆形锥齿轮啮合

4 、结论

根据非圆锥齿轮的节曲线数据和齿轮啮合理论,推导了利用成型盘铣刀数控加工弧齿非圆锥齿轮的公式,计算一系列盘铣刀和被切轮坯的瞬时位置,作为数控加工程序的控制参数,经过齿形修正,可用五轴数控机床加工弧齿非圆锥齿轮。基于本文方法加工出来的一对非圆锥齿轮可以正确啮合传动,证明该方法可行,与线切割方法和点火化加工方法比较,提高了加工精度和加工效率。

作者:孟祥德 张学玲 张俊红

来源: 天津大学仁爱学院 机械系, 天津捷强动力装备股份有限公司 天津大学机械工程学院

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com