探究面齿轮高速铣削数控加工方法

2022-8-1 来源: 福州第一技师学院 作者:林集

摘要:面齿轮高速铣削数控加工方法是当前面齿轮加工中应用管道重要方法。本文的主要研究对象就是面齿轮高速铣削数控加工方法,研究中主要针对项目的研究背景进行分析,并且对其工艺的应用进行详细的阐述,主要完成几何原理以及技术要点的研究,研究中主要分析 VERICUT 软件的具体应用,主要针对高速铣削试进行试验分析。

关键词: 面齿轮;高速铣削;数控加工

0 引言

在当前社会发展过程中,数字化技术、信息技术在工业领域中的应用十分关键,最大程度上提升了加工技术的应用效果。数控加工技术是现代加工技术的重要应用模块,同时在进行技术研究过程中,需要通过数控加工参数控制,完成对整体工艺的综合引用管控,提升技术的应用效果。

而在数控加工技术不断优化的背景下,其适合应用更多的零件加工模块。

本文主要研究高速铣削数控加工方法的应用效率,并且进行加工过程中,需要做好对其加工的优化改进,提升加工技术效果。

1 、项目研究背景分析

面齿轮是一种新型的齿轮传动方式,其本身与传统的齿轮结构相比具有独特的优势。同时在进行面齿轮分析,面齿轮的承载能力更强、结构更加紧凑。

面齿轮的综合应用,提升现代齿轮结构的应用效果。

并且进行研究过程中,发现新型齿轮虽然具有良好的技术特点,但是其生产技术相对比较困难,影响到技术的应用效果。

在技术研究过程中,Litvin 等对面齿轮传动的理论和加工技术做深入研究,提出齿面方程和加工技术。

主要是利用数控加工工艺完成对齿轮的综合应用分析,并且实际的技术应用过程中,发现数控加工工艺具有精度较差的问题,同时其也存在技术效果较差的问题,影响到实际的生产。所以,本文针对面齿轮高速铣削数控加工方法的应用进行分析,同时提升技术应用效果。

2 、面齿轮高速铣削数控加工方法的原理分析

面齿轮高速铣削数控加工技术的应用,对于工艺技术的应用有非常重要的作用,并且进行相关技术研究中,更可以实现加工应用原理分析。

高速铣削数控加工技术也是数控加工技术的一种,主要利用插齿刀进行径向进给加工,实现对面齿轮仿形线、面齿轮以及齿廓的加工技术应用分析,在其进行技术应用过程中,需要做好对加工工艺的综合应用分析,提升加工的效果。

在进行高速铣削数控加工中,通过对道具的控制,通过齿合点刀位计算,实现对其工艺技术的应用研究,模型应用分析,完成对高速铣削加工工艺的应用,提升面齿轮生产技术效果。

3 、高速铣削数控技术在面齿轮加工中的应用

高速铣削数控技术在面齿轮加工中应用,提升了加工技术的应用效果,以下是的对其技术的应用要点的进行管控。

3.1 高速铣床结构模型应用

在高速铣削数控技术在面齿轮加工中应用需要完成对刀具加工的控制,并且进行刀具加工技术的应用过程中,可以实现对刀具加工的应用管控,并且进行项目的研究过程中,更可以完成对技术的综合应用管控,提升技术应用效果。

其结构模型建立也关系到后续的生产组织控制。

①完成刀具齿面生成。道具齿面在实际的生产应用过程中,主要完成面齿轮的齿轮体系加工应用,并且进行加工技术的应用过程中,还通过虚拟插齿刀的回转运动对面齿轮做高速切削。实际的模型建立应用过程中,使用包络方法完成对道具齿面的模型形成。同时在其模型建立应用过程中,完成刀具两侧齿槽的渐开线、面齿轮轴线与插齿刀具轴线的夹角以及面齿轮旋转角度的实际设计应用,确保模型设计应用合理。

②面齿轮齿面方程以及高速铣床结构模型应用中,需要完成对机床的移动轴和动作轴设计应用,提升了机床的应用效果,并且进行项目研究过程中,更可以实现对机床的应用控制效果。

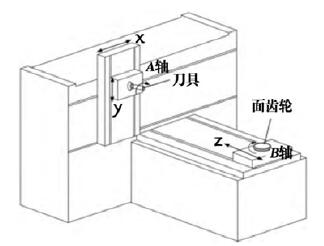

以图 1 为面齿轮高速铣床结构。在其进行分析过程中,包括机床 x、y、z 三个移动和 A、B 两个转动。导轨 x 方向的移动实现刀具高速铣削的径向进给运动,沿机床导轨 y 向的移动可实现高速铣削加工的轴向进给和附加平动,沿导轨 z 向的移动实现刀具相对于面齿轮的附加运动,A 轴转动为刀具自身的高速旋转运动,B 轴转动实现面齿轮的分齿运动和实现刀具沿虚拟插齿刀轴线的摆动。

图 1面齿轮高速铣床结构

3.2 完成对面齿轮高速铣削加工方法及啮合点刀位计算

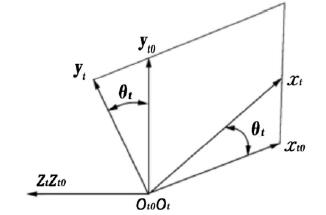

在进行生产加工过程中,完成了对数控加工车床的综合应用分析,提升加工技术的应用效果。并且进行高速铣削加工技术的应用过程中,需要对啮合点刀位进行计算,通过刀位计算分析,促进刀位加工形成,提升加工效果。并在高速铣削的过程中,球头铣刀的球形刃部分可看作一条单独的曲线,旋转时与工件相交。在技术的应用过程中,需要完成对插铣刀仿形坐标系的建立。以图 2 为插铣刀仿形坐标系。建立完成直角坐标系,可以完成对直角坐标的综合优化计算分析,包括综合方程的应用计算分析。x Q= xp+rtcos(θos+θs)、y Q=yp-rtsin(θos+θs)z Q=z P。

图 2插铣刀仿形坐标系

通过直角坐标系的分析发现,面齿轮高速铣削为高速切削,切削量很小,面齿轮齿槽对称轴与齿刀齿廓的对称轴夹角等于 0 时,以刀具进给范围和摆角构成主要的误差因素。所以,在其进行设计过程中,需要对坐标系的技术进行应用管控。

3.3 在本次高速铣削工艺应用过程中,还包括道具摆角范围的综合计算应用

实际的摆角计算的应用过程中,可以实现对其技术应用效果的分析。其摆角主要包括齿面边界、外径端、内径端、过度公切线的实际应用,提升了高速铣削技术的应用效果。

在其摆角的技术应用分析过程中,可以完成对轮插齿刀与齿形修正之间的关系。

3.4 面齿轮高速数控铣削刀具轨迹和程序的生成

数控机床工艺技术研究过程中,针对刀具的轨迹和程序设定非常关键,直接关系到整个工艺的应用流程,并且进行工艺研究过程中,更可以实现对刀具加工的综合应用管控,提升技术的应用效果。

以下是对面齿轮高速铣削工艺刀具轨迹和程序的生成。

①在数控机床工艺研究中,包括对铣削工艺进行综合优化分析。另外,在实际的程序设计应用过程中,包括使用Unigraphics 作为主要的程序设计软件,通过程序合理的设计,确保其数控铣削功能的应用更加合理。在其刀具生成

控制过程中,要求完成对其编程步骤进行控制,提升高速铣削工艺的编程的应用控制。其主要的数控机床工艺流程为以下几个步骤:获得 CAD 模板—选择加工模型、定义配置和设备—CAD 模型—创建修改—道具数据、程序、几何

体、工序—创建操作设计—生成道具路径—刀具路径的检验和编辑—后置处理技术应用 —NC 程序 。

利用Unigraphics 程序设计软件,完成对 CAD 模型的综合应用设计,提升数控机场设计效果,确保面齿轮高速数控铣削刀具加工更加合理。

②在面齿轮加工工艺的应用过程中,需要完成对刀具轨迹生成以及动态链开发控制。本次道具轨迹生成过程中,UG/Open API 动态链接库进行设计应用,提升了数据库的设计效果,能够最大程度上提升数据设计效果。

在实际的刀具轨迹生成过程中,要求做好 C++语言编写文件设计.利用 C+语言程序进行设计应用,可以完成对刀具生成的综合应用控制,提升设计效果。以下是对其刀具设计流程的应用分析。刀具流程主要包括坐标流程体系设计—精加工体系设计—加工余量设计为 0.2mm—机床视图设计分析—创建刀具直径为 20 球头立铣刀—做好刀具参数设计。

针对刀具参数设计,确保其更加合理的完成对设计管控,提升设计效果。

③在进行齿轮高速铣削工艺应用过程中,本次研究完成了加工仿真工艺应用,在最大程度上提升加工技术的应用效果。并且进行加工研究过程中,需要完成面齿轮铣削加工模型仿真,插铣刀直径 20mm,倒杆伸长长度 50mm,加工步长 0.3mm,加工行距 0.5mm,转距角为 0.5°。通过具体的加工应用过程中,完成对齿轮高速铣削加工控制,一定程度上也关系到铣削工艺的应用效果。并且进行加工研究中,针对某齿轮进行加工,其中齿轮数为 60、模数为3.5mm、压力角设计为 20°、齿顶系数为 1。齿根系数为1.25,外半径 120mm、内半径为 102.5mm。应用了面齿轮加工工艺,整个齿面的加工误差达到 0.712vm,证明齿轮高速铣削方法具有良好的加工精度和可行性。

4 、结束语

本文笔者针对面齿轮高速铣削数控加工方法进行分析研究,文章中简要阐述面齿轮高速铣削数控加工方法的要点,同时也以仿真实验实现仿真加工的综合应用管控,提升了加工效果。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com