电主轴是机床主轴与主轴电机“合二为一”的传动结构形式,它具有结构紧凑、转速高、易于平衡和传动效率高等优点。电主轴是高速数控机床的核心部件。在电主轴可靠性设计和试验中,电主轴典型用户载荷不仅是必不可少的前提条件,而且也是电主轴可靠性试验平台构建的关键科学依据。目前,电主轴作为高速机床的主轴部件,其还是多靠经验设计,缺乏全面真实的外载荷依据,还没有建立起电主轴载荷谱,不仅无法实现电主轴可靠性设计,而且构建可靠性试验平台也缺乏科学的依据[1]。在国内外,电主轴本身载荷谱的研究目前还是一个空白, 20 世纪末,吉林工业大学开展过数控车床载荷谱的研究,为进一步开展数控机床载荷谱研究提供了参考。2007 年,北京工业大学进行立式加工中心可靠性测试与评价技术的研究,其中涉及立式加工中心可靠性试验载荷谱的研究。

根据开展国产170XD30 铣削电主轴可靠性试验的需要,对该铣削电主轴典型用户的零件图、铣削工艺等( 例如: 主轴转速、铣削用量、进给速度) 进行调研和收集,对相关切削数据进行了分析和计算,整理出了该电主轴载荷谱的样本数据,初定总体分布类型和参数估计,最后运用K-S 检验法进行分布拟合检验,建立了该铣削电主轴载荷谱的数学模型和五级试验程序加载谱,为开展其可靠性加载试验提供科学的依据。

1 载荷的获取

建立国产170XD30 铣削电主轴的载荷谱,其中该电主轴主要的技术参数包括: 最高转速为30 000 r/min,额定功率为22 kW,采用油气润滑和HSK 刀具接口。载荷谱指的是载荷的时域分布规律,就是将复杂多变,杂乱无章的工况的实际载荷数据,加以统计和分析整理,研究这些载荷数据的规律性,以一定的图像,表格或者数学式表示就是所谓的载荷谱。载荷是一个广义的概念,可以是力、力矩、位移、应力、应变等[2]。在电主轴铣削加工过程中,电主轴的受力有铣削力,离心力和热应力等。其中铣削力属于电主轴的外载荷,而离心力和热应力是电主轴的内载荷,根据电主轴可靠性试验加载的需要,电主轴载荷谱关注的是电主轴的外载荷,同时参考文献[2]数控车床载荷谱的建立,最终确定该电主轴载荷为铣削扭矩,对应的作用时间为加工一个工步的作用时间。该电主轴载荷谱的建立是以电主轴所受相对扭矩( 电主轴所受某一扭矩与其所受最大扭矩的比值) 和相对铣削时间( 电主轴所受某一扭矩的切削时间与电主轴所有扭矩的切削时间和的比值) 为统计量。那么,其载荷谱建立的关键是要取得电主轴的铣削扭矩和相应的铣削时间。

电主轴载荷数据的获取是建立其载荷谱的基础,载荷数据可以通过现场测试或者工艺分析计算获取,本文采用工艺分析计算的方法获取[2]。工艺分析计算的方法如下: 调研和收集国产170XD30 铣削电主轴典型用户( 模具行业、汽车行业等) 的典型零件有关工艺数据,并根据收集到的工艺参数,计算其铣削力、铣削扭矩、相应的铣削时间,进而计算相对扭矩,相对铣削时间等。由于实际情况的复杂性,通过公式计算的载荷值与实际值具有一定的误差,但是载荷谱的建立是以载荷的相对值为基础,这样就防止了由于公式计算的误差而导致的电主轴载荷谱变化规律的不真实性。所以本文采用分析计算的方法来获取铣削电主轴所受的载荷数据。为此,我们对国产170XD30 铣削电主轴铣削工艺和铣削参数进行了大量的调研和收集。

2 载荷的计算和统计

2. 1 铣削力的计算

由于铣削过程的复杂性,影响它的因素有很多,目前尚未有简便的计算铣削力的公式,一般都是通过大量试验,由测力仪测得铣削力后,根据铣削条件进行数据处理,然后得出经验的计算公式[3]。目前,在实际生产中,用指数公式进行铣削力的计算在实际中得到了广泛应用。

对于其它形状的铣削工件,在分析工件铣削工艺的基础上,可将铣削工件的表面划分成多个长方形平面,计算每一个长方形平面的铣削时间Ti,则ΣTi就是所求的铣削时间。

2. 5 相对铣削时间计算

![]()

式中: T 为铣削时间,s; ΣT 为铣削时间的总和,s。

2. 6 载荷的统计

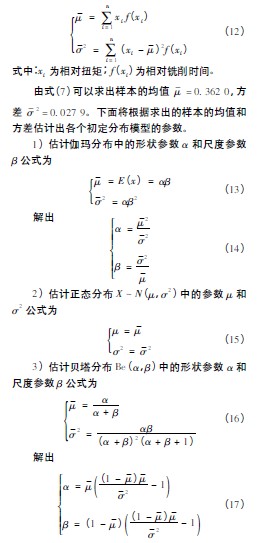

根据以上计算公式对采集、调研、整理的铣削工艺数据进行分析和计算,分组后得到的相对扭矩x、相对铣削时间f ( x) 和累积相对铣削时间F( x) 如表1 所示,它将作为建立该电主轴载荷谱的样本数据[4]。

3 数据处理与参数估计

3. 1 绘制分布点图

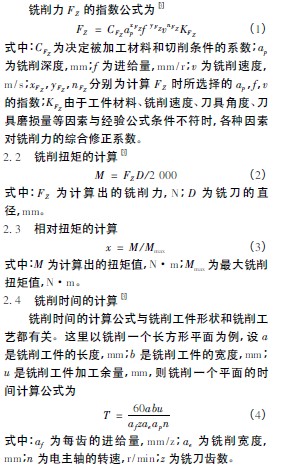

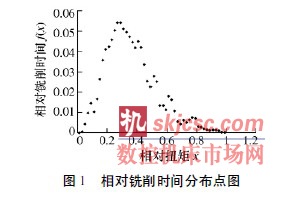

绘制分布点图是整理数据最基本的方法之一,通过分布点图可以清楚地看出样本的分布情况,并可用来估计总体的分布情况。对表1 整理出的数据,以相对铣削扭矩x 为横坐标,以每组内的相对铣削时间f( x) 为纵坐标,绘制出相对铣削时间分布点图( 图1 所示) ; 以相对铣削扭矩x 为横坐标,以每组内的累计相对铣削时间F( x) 为纵坐标,绘制出累计相对铣削时间分布点图( 图2 所示) 。

3. 2 初定分布类型

初定分布类型就是根据样本绘制出的频率分布点图和累计频率分布点图,来初步判断样本数据符合哪种分布。本文从常用的几种统计分布模型中初选了3 种分布模型,3种分布模型分别是伽玛分布、正态分布和贝塔分布[5]。其中伽玛分布密度函数为

式中: α 为形状参数; β 为尺度参数。初选分布模型后,需对各种模型分别进行参数估计,最后确定符合样本数据的最佳分布模型。

3. 3 分布模型的参数估计

参数估计的方法有点估计、区间估计等。其中点估计法又可分为图估计法、矩法、极大似然法等。矩法估计直观又简单,对任意总体都可用之[5]。本文选择矩法对初选模型进行参数估计。

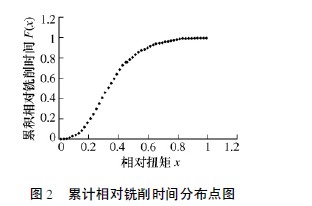

矩法估计是用样本各阶原点矩的函数来估计总体各阶原点矩同一函数的方法,样本的一阶矩可做为总体均值μ 的点估计,样本的二阶中心矩可做为总体方差σ2 的点估计,本文求样本均值μ- 与方差σ - 2 的公式为

根据以上公式,代入样本的均值μ- 和方差σ - 2,估计出初定3 种分布模型的参数。表2 所列数据是3种分布模型的估计参数。表中a、b 分别表示各种分布的形状参数和尺度参数。

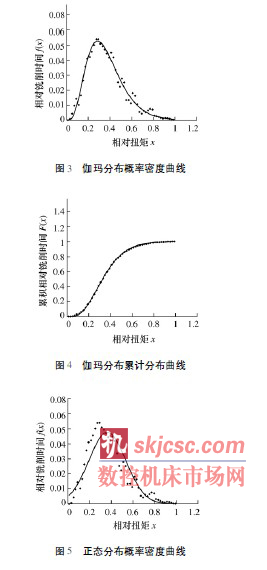

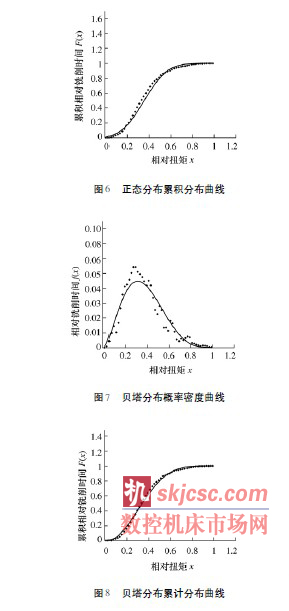

图3 ~ 图8 分别是根据表2 所估计参数绘制了伽玛分布、正态分布和贝塔分布的理论概率密度函数曲线和累计分布函数曲线。其中,虚线是样本数据的分布点图,实线是绘制的理论分布曲线。

4 分布检验

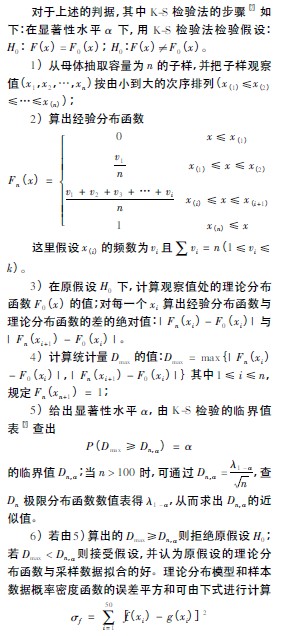

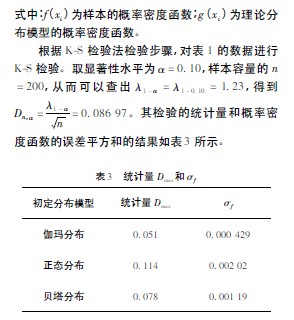

通过前几节的论述,对初定的3 种分布模型进行了参数估计,那么,总体到底符合哪种分布模型?就要对初定的发布模型进行假设检验。在数理统计中,K-S 检验法是一种常用且较为准确的假设检验方法,所以本文采用K-S 检验法对初定3 种模型进行检验,但是K-S 检验法仅检验理论累积分布函数和样本的分布函数的误差,并没有检验理论概率密度函数和样本的概率密度函数之间的误差。因此,本文在K-S 检验法的基础上,同时也进行了分布模型的概率密度函数误差的检验。最符合总体分布模型的具体检验判据如下:

1) 通过K-S 检验法的检验并且K-S 检验法的统计量Dmax的值最小。

2) 理论分布模型和样本数据概率密度函数的误差平方和最小[4,6]。

如果检验结果不能同时满足以上两点判据,这就可能与样本数据的容量多少、样本数据的光滑、分组、初定理论分布模型不合适或者计算的误差和失误等有关,可以通过改善上面的因素直到有分布模型符合以上两点判据。

K-S 检验法进行检验,且伽玛分布的统计量K-S 检验法Dmax的值最小,其概率密度函数的误差平方和也是最小的,所以我们确定该铣削电主轴载荷谱的分布模型为伽玛分布,其形状参数为4. 7,尺度参数为0. 077。

5 可靠性试验加载谱的编制

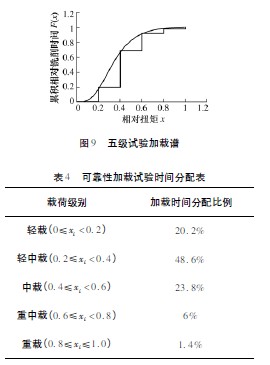

国产170XD30 铣削电主轴载荷谱的分布为伽玛分布,伽玛分布函数曲线是一根连续的曲线,不可能完全按照这根曲线来进行电主轴的可靠性试验加载,通常将其分成几个载荷级别。对电主轴载荷级别的划分我们根据相对铣削扭矩的大小,提出了五级试验加载谱,轻载、轻中载、中载、重中载和重载这5 个级别的概念[1],具体的划分处理如下: 当0≤xi< 0. 2 时,按轻载归类; 当0. 2≤xi < 0. 4 时,按轻中载归类; 当0. 4≤xi < 0. 6 时,按中载归类; 当0. 6≤xi < 0. 8 时,按重中载归类; 当0. 8≤xi≤1. 0 时,按重载归类; 每个载荷级别对应的相对铣削时间将作为可靠性试验时间分配比例的依据。

五级试验加载谱如图9 中的折线所示。表4 是根据五级试验加载谱具体制定的该电主轴可靠性加载试验时间分配比例。从表4 可以看出,该电主轴的载荷级别主要是处在轻中载级别,而重载级别时间比例占据较小。

6 结论

1) 采集载荷数据是通过工艺分析计算获取,这种载荷数据采集的方法克服了现场测试数据的缺陷,使获得的抽样样本足够大、精确度高,由此建立的载荷谱具有真实性、典型性。

2) 本文中建立的国产170XD30 铣削电主轴的载荷谱是形状参数为4. 7,尺度参数为0. 077 的伽玛分布,该载荷谱为电主轴的可靠性实验首次提供了基础载荷数据。基于该载荷谱所制定的五级试验加载谱,可用于该电主轴的可靠性加载实验。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com