几种数控机床回转轴的定位夹紧方式

2015-1-21 来源:数控机床市场网 作者:沈阳机床研究院张文博刘春时张维官王哲

摘要: 针对双摆角数控万能铣头和数控转台等实现五轴加工中心回转进给运动的功能部件,对其回转轴的定位夹紧机构的设计进行了深入的研究,介绍了几种数控机床回转轴设计中常用的定位夹紧方式,并阐述了各定位夹紧机构在数控机床回转轴中的设计和应用方法。

关键词: 数控机床 回转轴 定位夹紧 齿盘 夹紧套

双摆角数控万能铣头和数控转台是实现五轴加工中心回转进给功能的关键功能部件,不但要为五轴联动加工提供第四轴和第五轴的回转进给运动,而且要具备固定角度的分度定位或任意角度的定位夹紧功能。这是因为在对工件指定角度平面或定向特征进行定位加工时,仅靠驱动系统和传动机构通常并不能满足工件所需的定位精度要求。即使定位精度能够得到保证,当刀具或工件承受较大切削力时,尤其是在重切削时,其所处的回转轴也将承受较大的切削扭矩,这势必会带来驱动电动机发热量大、传动机构受力变形和传动刚度不足而引起刀具或工件振动等问题,从而严重影响工件的加工精度。因此,回转轴中定位夹紧机构的应用,不但能够为回转轴指定角度加工提供较高的定位精度,还能够分散传动机构定位加工时的受力,将力直接传递给箱体,使驱动系统和传动机构得到释放,从而保证回转轴具有较高的传动刚性。本文针对双摆角万能铣头和数控转台回转轴的定位夹紧功能,介绍了设计中几种常用的定位夹紧机构,并阐述了回转进给机构中定位夹紧机构的设计和应用方法。

1 固定角度的定位夹紧机构

1.1 端齿盘式定位夹紧机构

端齿盘式定位夹紧机构具有固定角度分度定位功能,通过动齿盘与静齿盘的脱开、转位和啮合即可实现回转轴的锁紧和高精度的分度定位。如图 1 所示,其最小分度单位受齿盘的齿数限制,由于误差平均效应,齿盘的齿数越多,定位精度也越高,常用的端齿盘定位精度一般可达±2″以上。因此,此类机构常用于有固定角度分度功能的数控转台、数控刀架和角度头等功能部件的设计中,通过齿盘的分度定位功能在某一固定角度来锁紧回转轴,实现工件某一固定角度的定位加工。

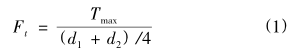

同时端齿盘还具有传动扭矩大、传动刚性好等特点,设计中为了保证分度定位能够提供足够的扭矩和较高的保持刚性,通常通过液压拉钉或碟簧等机构在轴向方向上对端齿盘施加一定的轴向预紧力来锁紧动静齿盘,其受力关系如图 2 所示。当回转轴能够传递的最大回转扭矩为 Tmax时,齿盘在圆周方向上对应的切向力为 Ft, 两者具有以下关系:

式中:d1和 d2分别为齿的内径和外径。为了在承受最大回转扭矩 Tmax时, 两齿盘不脱开, 施加的最小预紧力Fa为:

式中:α为齿盘的齿形角。通过式(1)和式(2)可知在设计夹紧机构时,夹紧机构提供的预紧力 F 应满足如下关系:

式中:μ 为安全系数,一般为 1.8 ~3。

目前,齿盘常见的齿形结构主要有直齿、楔形齿和弧形齿 3 种齿面,齿形沿圆周向心分布,正常接触后具有自动定心功能和良好的互换性,因此,端齿盘通常还用于铣头的换头机构的快速定位连接。

本次沈阳机床设计研究院承担的“十一五” 重大专项项目 AC 轴双摆角数控万能铣头的样机 MH30fhc,采用的就是端齿盘式分度定位机构来实现 A 轴单元的快换功能。齿盘连接的设计方案替代了传统的键连接传递扭矩,圆锥面定心的连接方式不仅结构紧凑、连接刚性好,实现了 C 轴单元对 A 轴单元的大扭矩传递,而且具有定心速度快、定位精度高的特点,很好地保证了不同 A 轴单元和通用 C 轴单元的快速和高精度定位连接。

1. 2 三齿盘定位夹紧机构

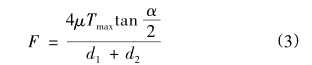

三齿盘定位夹紧机构与端齿盘式定位夹紧机构同属于固定角度分度定位机构,但两者分度动作不同,端齿盘在定位分度过程中需要动齿盘和相关的回转部件整体相对于静齿盘有一定的抬起量,如图 3 所示。

而三齿盘是通过一公用齿盘的动作间接啮合动静齿盘,从而达到回转部件的定位分度的目的,如图 4 所示。三齿盘的这一结构特性虽然传动刚度较端齿盘略差,但避免了端齿盘式定位夹紧机构在回转轴的设计应用中整体回转单元的抬起动作,因此在重载数控转台的设计中具有明显的优势,定位速度快,也能避免回转机构动作时切屑的进入,如图 4 所示。

除此之外,三齿盘定位夹紧机构也常用于车铣复合加工中心的动力主轴和 B 轴回转机构中来实现车削加工时动力主轴车削刀具准确定位、提高回转机构的传动刚性和指定角度的强力切削。

2 任意角度的定位夹紧机构

在数控机床回转轴的设计中,应用齿盘式定位夹紧机构只能实现指定角度和倾斜度的孔或表面的定位加工,从加工范围上来讲,这限制了数控机床的加工能力。因此,任意角度定位夹紧机构是为了实现工件任意角度加工特征的定位加工而设计的。由于夹紧机构本身并不具有分度功能,回转轴的任意角度的定位夹紧功能首先需要靠回转轴的驱动系统、传动系统和角度编码器组成的闭环结构来实现角度分度定位,分度精度由角度编码器决定,再通过夹紧机构对回转轴定位锁紧完成。此类定位夹紧机构不但能够实现回转轴回转范围内任意角度的分度定位,而且还使回转机构的驱动系统和传动机构得到释放,将切削力由夹紧系统直接分散到箱体,提高了回转轴分度定位时的传动刚性,易于实现大扭矩的定位加工。目前,常见的任意角度定位夹紧机构主要有碟片式定位夹紧机构和环抱式定位夹紧机构两种。

2. 1 碟片式定位夹紧机构

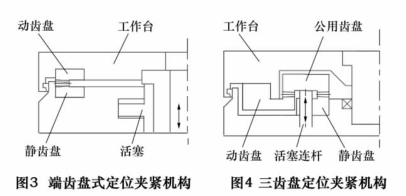

碟片式定位夹紧机构的结构形式很多,图 5 为 Fi-bro 公司转台的定位夹紧机构。其主要原理是通过活塞对安装于回转轴旋转单元的弹簧碟片施加一定的轴向力,使弹簧碟片与固定环型面的端面贴合产生摩擦力,从而达到回转轴定位夹紧的目的。碟片式定位夹紧机构可以通过增加活塞内介质的压力以及弹簧碟片的作用面积,来提高机构的夹紧扭矩。但受空间结构的限制,碟片的作用面积一般较小,因此,夹紧扭矩受到了限制,目前只在回转扭矩小的转台和铣头上得到了应用。

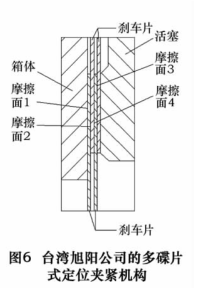

为了增大碟片式夹紧机构的夹紧扭矩,部分厂商尝试了一种多碟片式夹紧机构,成倍地增加了摩擦接触面积(如图 6 所示),从而增大了碟片夹紧的扭矩,较单片碟片式夹紧机构可以达到两倍以上的夹紧扭矩,取得了很好的效果。

碟片式定位夹紧机构在设计时除了考虑到扭矩因素之外,还要考虑夹紧机构在回转单元中的布置位置,在空间允许的条件下,尽量增大刹车片的作用面积,且靠近工件的受力面,以提高定位加工时结构的传动刚性。对于具有对称特征的回转机构,如双摆角数控万能铣头 A 轴的叉形体结构和双摆台的摇篮式结构,

夹紧机构最好也对称布置于机构的两侧。这不但能够弥补碟片式刹车机构夹紧扭矩小的不足,回转轴定位夹紧时的保持刚性也会得到改善。除此之外,由于是轴向受力夹紧机构,设计时还要考虑到机构定位夹紧时的受力关系,使活塞的夹紧力传递到箱体之上,避免台面浮动而影响回转结构的稳定。

碟片式定位夹紧机构的夹紧动作可以通过液压和气压 2 种方式实现。由于液压夹紧方式很容易获得较高的压力,因此可以获得更大的夹紧扭矩。但相对于液压夹紧方式来讲,气压夹紧方式则具有清洁、可靠性高和夹紧速度快等优点。

2. 2 环抱式定位夹紧机构

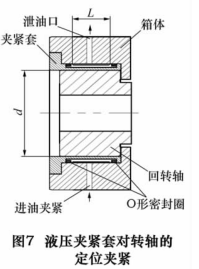

环抱式定位夹紧是通过夹紧套或环形刹车片在径向方向上作用于旋转轴的圆周表面,从而产生摩擦扭矩对回转轴进行角度定位的夹紧方式。目前常见的环抱式定位夹紧机构主要有液压夹紧套和气压抱闸 2 种。

液压夹紧套的工作原理是将油压在抱闸套筒壁的密封圈之间毫无损失地转换成径向夹紧力,并使套筒内壁作用于回转轴的外圆周表面,从而产生摩擦扭矩的夹紧方式,如图 7 所示。

被夹紧的元件在夹紧定位发生时,既不会产生轴向推动,也不会产生扭曲,当油压完全卸荷,套筒弹回最初状态,再次释放部件。此类夹紧机构的特点是结构紧凑,夹紧扭矩大。其夹紧扭矩可根据下式估算:

式中:T 为实际的夹紧扭矩;d 为抱闸内壁直径;L 为实际液体压力的作用长度;p 为液体作用压力;μ 为抱闸与被夹紧件之间的摩擦系数。

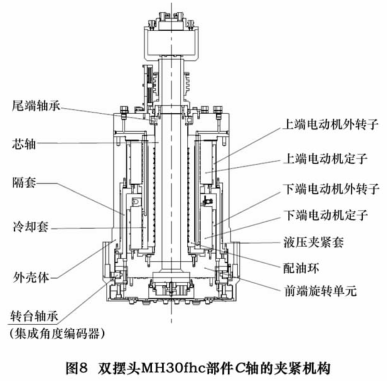

由式(4)可以得出,径向液压夹紧方式的夹紧扭矩与抱闸的作用面积、作用压力以及抱闸和被夹紧面的摩擦系数成正比。图 8 为我公司“十一五” 重大专项 AC 轴双摆角数控万能铣头项目样机 MH30fhc 的 C轴回转机构。回转单元主要采用力矩电动机串联式驱动结构。其夹紧定位机构采用的是液压夹紧套的定位夹紧方式,夹紧套的筒壁直接作用于隔套的外圆周,较直接作用于外转子表面具有更大的作用面积,获得了理想的夹紧扭矩。将驱动系统和夹紧系统较好地融合在了一起。此外,液压夹紧套直接作用于隔套的外圆周,而不是作用于力矩电动机的外转子,也降低了电动机损坏的风险。

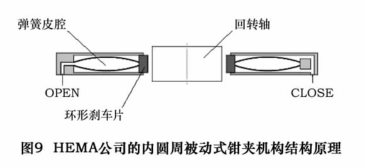

与液压夹紧套的夹紧方式类似,气动抱闸也是利用环形刹车片作用于回转轴的圆周表面,从而产生摩擦扭矩,达到回转轴定位夹紧的目的。

图 9 为 HEMA 公司的内圆周被动式气压抱闸的原理,OPEN 口通入空气时,弹簧皮腔弯曲弓起,并连带引起环形刹车片与回转轴的分离,回转轴得到释放,当压缩弹簧的空气由 OPEN 口排放或皮腔外部腔体由CLOSE 口充气增压时,皮腔得到放松并伸展,从而环形刹车片夹紧回转轴。气动抱闸虽然在大夹紧扭矩的获得上效果不如液压夹紧套,但其具有反应速度快、安装简单和清洁度高的优点,尤其值得一提的是,此类气动抱闸本身还具有安全夹紧的功能,当系统掉电时,气源消失,弹簧会恢复形变,抱闸自动夹紧回转轴,能够有效防止系统失去动力后回转轴由于自身重力或磁力作用产生难以预料的动作造成刀具或工件的损坏。

3 结语

定位夹紧机构是实现数控机床回转轴指定角度定位加工功能的关键。本文针对铣头和数控转台等回转轴的结构特点,阐述了几种常用的定位夹紧机构的特点和实际的设计及应用方法。

目前,这些方法在国内外各机床制造厂商的产品中得到了广范应用。但在具体产品的设计过程中,夹紧机构的选择和布置方式千差万别,各有千秋,所以设计者应该根据实际的设计需要选择合适的夹紧机构实现回转机构的角度分度定位功能。如在具有车铣复合功能的 B 轴单元的设计中 除了要布置具有任意角度定位分度功能的夹紧机构外,还要布置能够满足车削加工大扭矩、高刚性要求的固定角度分度定位的夹紧机构,两者并用才能更好地完成机构的车削和铣削加工。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com