基于Pro/E 的正交面齿轮参数化建模及插齿加工

2016-7-22 来源:锦西工业学校 锦西化工机械有限责任公 作者:杨春苹 闫刚

摘要:文章论述了正交面齿轮啮合传动原理,并介绍了应用Pro/E软件对其进行参数化建模的全过程,根据正交面齿轮的结构特点改造现有插齿机,并对机床夹具进行理论设计。

关键词:面齿轮;建模;插齿;啮合传动

1 、面齿轮简介

常见齿轮啮合有圆柱齿轮和圆锥齿轮啮合,它们都是由一对圆柱或圆锥齿轮组成,面齿轮传动是两者综合,它是由小圆柱齿轮和大圆锥齿轮啮合传动的。面齿轮可以看作锥齿轮,传动轴之间夹角决定着啮合时两轴锥度。当两轴互相垂直时,齿形由圆锥面变为端面均布,这时锥齿轮叫做正交面齿轮。

长期以来,随着航空业发展,为了提高齿轮质量、可靠性及减轻传动装置的重量,设计者做了大量研究工作。由于正交面齿轮具有无轴向力,重合度大、传动平稳、噪音小、能保证精确传动比等优点。使其在这些研究技术中脱颖而出,针对面齿轮传动的研究也越来越多,在国外发达国家对面齿轮已经做了大量研究工作,并且已经取得了突破性进展,它被称为“21世纪旋翼机传动之希望所在”。面齿轮最新研究集中在高速重载齿轮啮合传动上,在NASA与美国军方共同进行的ART研究中,直升机主减速器内部齿轮也采用了两面齿轮夹一个小圆柱齿轮的结构。

国内对面齿轮的研究比较晚,我国现阶段对面齿轮的研究包括:基本啮合理论研究、面齿轮的齿面方程、面齿轮过渡曲面方程的生成、面齿轮动力学分析、接触应力和啮合特性分析等。下面从正交面齿轮的参数化建模和插齿加工两方面进行详细的论述。

2 、用Pro/E软件对正交面齿轮进行参数化建模

2.1 基本参数的设定

在进行面齿轮的参数化建模时,可以利用Pro/E软件系统中的程序功能来完成面齿轮齿面曲线的绘制,首先要设定面齿轮和齿轮刀具的基本参数,它们分别是:模数M、面齿轮齿数N2、刀具齿数Ns、刀具齿轮压力角ALFAS、齿顶高系数Hx、顶隙系数Cx、面齿轮外半径Rw、面齿轮内半径Rn。

2.2 程序编制

面齿轮的齿面由渐开线齿廓和齿根过渡齿面共同组成,为设计简化起见,本文把过渡齿面用与渐开线相切的曲面替代。使用Pro/E中程序编辑功能建立面齿轮参数化模型设计过程:设置基本参数及关系式,生成齿面渐开线,曲线生成曲面,曲面形成实体模型,完成一个齿形、全部齿形和全部轮齿设计。

2.3 关系式确立

利用程序编辑工具,在程序中建立面齿轮和加工刀具的基本参数,并且给这些基本参数赋初值。接下来建立这些基本参数关系式,从而能自动计算出面齿轮相关尺寸。

其中基本函数:M—刀具齿轮模数;N2—面齿轮齿数;

Ns—刀具齿轮齿数;ALPHA—压力角;DW—面齿轮外半径;

DN—面齿轮内半径;HAX—齿顶高系数;CX—顶隙系数;

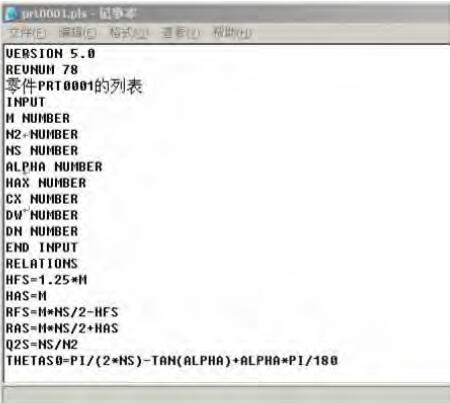

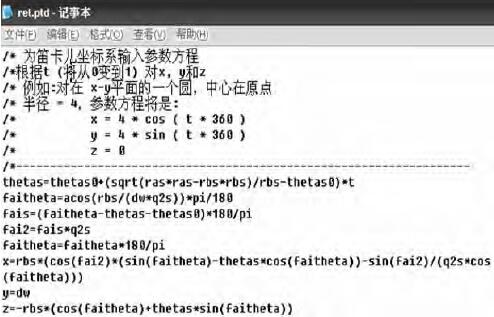

在程序中输入语句,得到面齿轮基本参数及关系式,如图1所示。面齿轮齿面曲线方程,如图2所示。

图1 面齿轮基本参数及关系式

图2 面齿轮齿面曲线方程

面齿轮的齿宽受到齿顶变尖和齿根发生根切的限制,在输入面齿轮的内圆半径和外圆半径的基本参数时要适当选择,面齿轮齿宽限制条件要进行相应的公式推导,编制对应的计算机程序,当面齿轮模数M=5,刀具齿轮齿数Ns=20,面齿轮齿数N2=100,压力角ALPHA=20°,齿顶高系数HAX=1,顶隙系数CX =0.25,在输入这些基本参数情况下,可以计算出的面齿轮齿宽界于内半径236.963mm和外半311.574 mm。这里取面齿轮内半径DN=240 mm,外半径DW=300 mm。在Pro/E软件中,点击“工具”下拉菜单中的“参数”按钮就可以查出面齿轮的基本参数和关系参数值。

2.4 模型的建立

利用面齿轮的齿面方程可计算出齿面曲线方程,这里将方程中的值固定为外半径和内半径值。具体步骤是:在Pro/E绘图区左侧选择“曲线”按钮,出现一个菜单管理器,选择“从方程”中选取,完成后选择笛卡儿直角坐标系,在记事本中输入关系式图2所示。

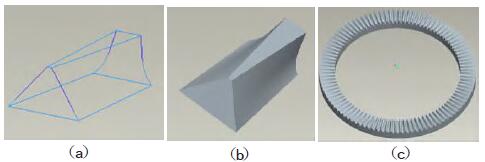

保存退出后就可以自动绘出一条齿面曲线,如果把两个角度参数θs(thetas)和φs(fais)改变符号,还可以得出面齿轮同一齿上的另一侧齿面,当θs、φs改变符号时,x符号也会随着改变,另外三段曲线的绘制方法与第一条曲线相同。过渡齿面曲线可以简化处理,保证与工作齿轮齿廓线相切即可。另一侧的四条曲线通过镜像指令来获得,面齿轮加工时选择范成原理插齿加工方法,因此面齿轮齿形在轴线方向为平面,前后侧面为圆柱面,最后绘制出的面齿轮的一个齿廓线,如图3(a)所示。

利用上面绘出的轮齿廓线,在Pro/E绘图区左侧选择“边界混合”按钮把面齿轮单齿廓线生成一个曲面,重复使用边界混合工具生成面齿轮的其它齿面,再将相邻曲面合并,转化成实体模型,就完成了面齿轮一个齿形的绘制,如图3(b)所示。将图3中建立的特征组合成组,在Pro/E绘图区左侧选择“阵列”按钮。在阵列命令中添加以“轴线”为阵列中心,选择面齿轮主轴,阵列成员数为“360/N2”,阵列成员间的角度为“N2”,点击“确定”后完成了面齿轮的齿形部分造型。

根据面齿轮的齿宽限制条件,利用拉伸命令在面齿轮齿形造型的下端面创建空心圆柱体,取内半径DN=240 mm,外半径DW=300mm。再将拉伸的深度和方向添加到关系中,最后产生整个面齿轮实体化模型如图3(c)所示。

图3 单齿齿廓线、实体图和全齿几何模型

2.5 参数化建模

面齿轮的参数化设计程序编辑完成后,调用Regenerate命令,Pro/E软件会自动执行程序,设计者通过提示输入新的基本参数值,Pro/E中程序自动运行生成新的面齿轮。改变相关参数,例如当模数为M=3,刀具齿数NS=20,面齿轮齿数N2=80,面齿轮外半径DW=130,内半径DN=115,齿顶高系数HAX=1,顶隙系数CX=0.25时,会重新生成面齿轮模型。

3、面齿轮插齿加工

3.1 面齿轮加工方法的选择

在工业化大批量生产的时代,加工方法中最常用的是滚齿和插齿。在插齿加工中,一种模数的插齿刀可以加工出模数相同而齿数不同的各种齿轮,插齿加工主要有以下优点:

①加工精度较高:插齿刀的制造、刃磨和检验都比齿轮滚刀简便,易于保证制造精度,最高可达6级;齿面的表面粗糙度 Ra值最高可达0.4~0.2μm。

②适用性较好:插齿适用于加工内、外啮合的直齿圆柱齿轮,以及多联齿轮、扇形齿轮和齿条。插齿加工由于具有以上两点优势,因此它也是加工面齿轮的最基本方式。

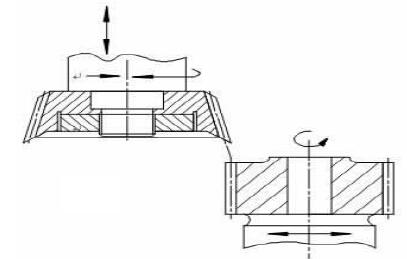

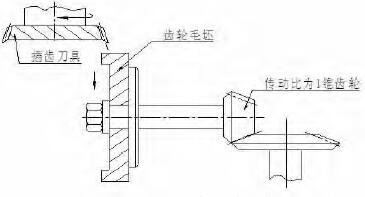

插齿加工齿轮的方法有成形法和范成法,面齿轮比较适合采用范成法加工。实现范成法加工的具体方法,如图4所示,将齿轮副中的一个齿轮制成具有切削能力的齿轮刀具,另一个齿轮换成待加工的齿轮毛坯,在齿轮刀具与齿坯的啮合运动中进行切削,齿坯将逐渐展成渐开线齿廓。在范成法加工齿轮时,插齿加工的刀具和待加工的齿轮毛坯两中心轴线是相互平行的。齿轮插齿刀外形类似于一个齿轮,它是在轮齿上磨出前角和后角,使其具有切削刃的特殊齿轮。在齿轮加工时,刀具最基本运动有两种:上下往复运动和啮合传动,在刀具上下往复运动时,可以从工件上切下铁屑。而且为了保证在齿轮毛坯上渐开线齿形的成型,在刀具上下往复切屑的同时,通过插齿机内部的传动系统,强制要求齿轮刀具和待加工齿轮毛坯之间保持着一对渐开线齿轮的啮合传动关系。这样就可以在齿轮刀具的切削运动和齿轮刀具与齿轮毛坯之间啮合运动的共同作用下,齿轮毛坯多余部分的金属会逐步被切去,从而加工出需要的渐开线齿轮齿形。

图4 普通插齿加工运动

3.2 插齿机的改造

插齿加工包括切削、分齿、径向进给、圆周进给、让刀五种运动。加工面齿轮的插齿机也应包含上述五种运动,但与现有插齿机不同的是,它的插齿刀与工件不是平行轴之间的相互旋转运动。面齿轮传动分为相交和相错两种传动,在相交传动中,还可包括正交和斜交传动。正交是一对传动轴之间夹角为90 °,本文就是以正交面齿轮为例进行研究的,在加工普通齿轮插齿机的基础上,可以考虑对现有插齿机进行改造,增加一对锥齿轮,传动比为1,以改变待加工齿轮毛坯的轴线方向,使之与刀具的轴线相交且夹角为90 °,这样原有传动链中的传动比仍然保持不变,面齿轮插齿传动链示意图,如图5所示。相应工件的加工部位由圆柱毛坯的圆柱面变成了端面。

图5 面齿轮插齿传动链示意图

插齿加工时为了简化分析可以不考虑插齿刀上下往复的切削运动和径向进给运动,假想认为插刀一次就沿齿轮轴向切完整个齿坯厚度,这样只考虑二者展成运动。在面齿轮插齿加工时插齿刀和待加工齿轮毛坯保持一对齿轮的啮合关系,刀具和工件线速度相同,啮合时同时转过一个齿。

3.3 插齿加工夹具设计

在插齿机上加工面齿轮时,为保证毛坯在切削时保证相对稳定性,就需要使用特殊工艺方法将面齿轮毛坯夹紧,设计出专门用于装夹面齿轮毛坯的夹具。

3.3.1 选择定位基准

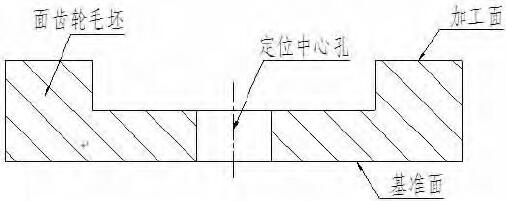

为了设计出加工质量更高、使用更方便的工装夹具,在面齿轮加工过程中,定位基准选择是非常必要的。在插齿机上加工面齿轮时,根据面齿轮设计要求及上面改造后的插齿机,进行夹具设计。首先按照插齿机的实际情况选择工件的定位基准。根据加工要求面齿轮毛坯六个自由度中绕轴线旋转的自由度可以不限制,根据六点定位原理采用一个表面加一个中心定位方式,如图6所示。也就是面齿轮毛坯下底面做为定位基准面,中心孔做为定位中心。

图6 面齿轮齿坯的定位示意图

3.3.2 夹具设计

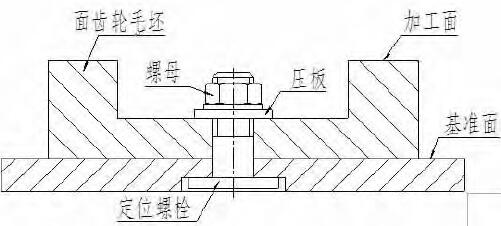

面齿轮毛坯在定位元件上定位后,必须采用夹紧装置将工件压紧夹牢,使其在加工过程中不会因为力或力矩作用而发生振动或偏移,从而保证面齿轮加工质量和安全生产。面齿轮加工时所受切削力方向沿面齿轮径向指向轴线,切削力可能将导致工件沿切削运动方向发生偏移,所以压紧装置应抵消切削力阻止工件发生位移。

根据上面对面齿轮毛坯定位夹紧方面分析和毛坯结构特点,采用圆柱形空心压板作为夹紧装置,把待加工毛坯放在压板和插齿机工作台之间,采用定位螺栓把毛坯固定在压板和插齿机工作台之间,用螺母拧紧,这样就保证毛坯在切削加工过程中的稳定性,使其不产生变形或损伤表面现象。

面齿轮夹具,如图7所示,图中底座为夹具体,它与插齿机工作台是相对静止的。面齿轮毛坯底面在底座上定位,中心孔在定位螺栓上定位,用压板和螺母来夹紧面齿轮毛坯,夹具在插齿机工作台上采用压板压紧。

图7 面齿轮夹具设计

4、结语

运用Pro/E的二次开发工具Program来完成面齿轮参数化设计,可以大大节省设计时间,减轻设计者工作量。Pro/E软件造型功能强大,可通过方程式控制齿廓形状,通过参数设置完成面齿轮参数化建模,真正的单一数据库使设计者做的每一处改动都将自动反应到相关位置。利用本文的方法建立的模型与实际面齿轮模型相符,此方法同样适用于相交、相错等类型面齿轮参数化模型设计。

面齿轮选择范成法插齿加工,加工面齿轮的机床是在现有的插齿机上进行改造,增加一对传动比为1的锥齿轮,使插齿刀和待加工毛坯两轴垂直,相应工件的加工部位由毛坯的圆柱面变为端面。另外,为保证面齿轮毛坯在切削加工过程中的稳定性,使其不产生变形或损伤,又对面齿轮加工过程中必须的夹具进行了设计,以保证面齿轮良好的加工精度,为面齿轮应用于实际提供了理论与实践参考。

参考文献:

[1] 白云飞.斜齿圆柱齿轮和面齿轮啮合传动的几何和静力学仿真[D].西安:西北工业大学,2006.

[2] 殷毅,吴战国.基于Pro/E的渐开线圆柱齿轮精确参数化建模[J].机械工程师,2008,(6).

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com