超大直径盾构穿越长江上软下硬地层刀具配置和优化研究与应用

2020-3-19 来源: 中交青岛轨道R3线工程项目 中交第一公 作者:张亚果 姚占虎

摘 要: 随着国内公路、铁路、城市轨道交通的发展,超大直径盾构在水下隧道工程的应用越来越广泛,水下隧道盾构刀盘刀具的合理选型配置一直是施工的难点。文章以南京纬三路过江通道项目为例,介绍了盾构刀具前期设计理念,分析了刀具在高石英含量、上软下硬地层中非正常磨损的机理,通过对滚刀和主切削刀具型式的优化延长了刀具寿命,减少了水下带压换刀的次数,提高了刀具的适应性、耐久性,可为以后类似工程提供经验借鉴。

关键词 :盾构 刀具 上软下硬地层 非正常磨损 滚刀 重型撕裂刀

1、 引 言

随着我国城市化的发展和交通需求量的增长,超大直径盾构在跨江过海隧道工程中得到广泛应用。截止2016年6月,国内直径14 m以上的盾构隧道项目有21例(含在建项目)[1]。盾构应用逐步向直径更大、埋深更深、距离更长、地质更复杂的方向发展。合理的盾构刀具选型和配置成为工程取得成功至关重要的因素。

近些年来,国内盾构刀具的破岩机理、设计加工等技术研究得到了空前发展。夏毅敏等[2]对盾构刀具破岩过程及切削特征进行了研究;陈 雷[3]对盾构刀具使用材料的处理工艺进行分析;邢慧堂[4]以南京长江隧道工程为例,分析了砂卵石地层条件下,盾构刀具失效的原因,并制定了相应的刀具结构优化的对策,从而实现刀具寿命的最大化;季玉国[5]等对国内多个水下隧道盾构刀具的使用和管理进行分析,提出盾构刀具管理的前期设计、过程使用管理、刀具更换等环节系统管理理念。目前国内超大直径盾构穿越复合地层的施工案例较少,在该方面刀具的设计、使用研究相对较少,本文以南京纬三路过江通道施工为例,就高石英含量、上软下硬地层中超大直径盾构刀具的选型和使用进行系统分析和研究,为以后类似工程施工提供经验借鉴。

2 、南京纬三路过江通道项目概况

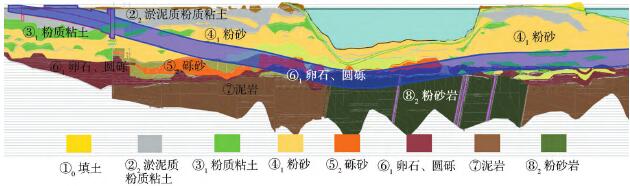

南京市纬三路过江通道是南京城市总体规划确定的城市重要过江通道之一,是沟通联系老城中心区、河西新城区和江北新市区的最直接便捷的快速通道。南京市纬三路过江通道工程位于南京长江大桥上游约5 km 处,已建成通车的南京纬七路长江隧道下游约4 km处。S线盾构段长度4.135 km,N线盾构段长度 3.557 km。盾构开挖直径 15.02 m,施工中承受的最高水压 0.74 MPa,岩层段石英含量高达65%,江底隧道覆土厚度浅,S 线隧道局部覆土厚度只有0.6倍盾构直径,一次掘进距离长。盾构掘进需穿越卵石层、泥岩层、砂岩层,同时沿线需穿越桩群和风井,以及潜在孤石、漂木、铁锚、沉船等不明障碍物。盾构穿越地层如图1所示。

图1 S线隧道地质纵断面

3、 盾构刀具设计配置

3.1 盾构刀具设计配置情况

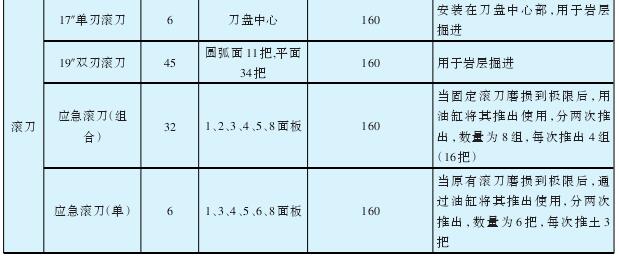

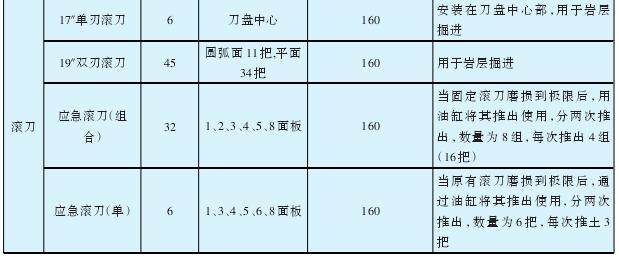

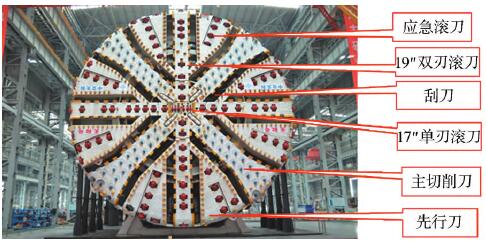

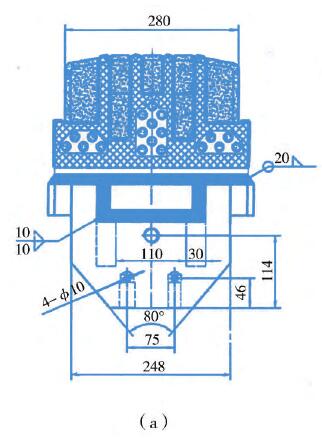

盾构刀盘结构采用辐条+面板形式,刀盘开口率约 25.7%,开挖直径 15 020 mm,见图 2。刀盘由 4根滚刀辐条、4 根切削刀辐条及 8 个面板组成,主要配置切削刀和滚刀两种类型刀具,共 717 把。具体刀具配置及功能如表1所示。

表1 南京纬三路过江通道盾构刀具配置

图2 南京纬三路过江通道盾构刀盘刀具

3.2 盾构刀具配置设计理念

刀具配置设计使用分为3个阶段:

(1)第1阶段:盾构始发到入岩段掘进。该阶段地层主要为淤泥质粘土层、粉质砂层、砂卵石地层。参与土体切削的主要为常压可更换切削刀和先行刀。两种刀具高出刀盘200 mm,在盾构始发阶段高出滚刀 40 mm,先行刀起到保护滚刀作用。若刀具磨损达到40 mm,在常压下更换切削刀。

(2)第2阶段:上软下硬岩石段地层掘进。该阶段地层主要为砂卵石层、泥岩、粉质砂岩。进入此阶段前常压可更换切削刀退后 100 mm,低于滚刀 60mm,起到保护作用,滚刀参与掘进切削。滚刀出现磨损后,推出应急滚刀,应急滚刀可分两次推出。

(3)第3阶段:岩石段结束至盾构接收段。该阶段地层主要为淤泥质粘土层、粉质砂层、砂卵石地层,其中还需穿越梅子洲风井。常压可更换切削刀推出至高出刀盘200 mm位置掘进切削,滚刀不参与切削。

4 、刀具使用检查情况及存在问题

4.1 常压可更换主切削刀具检查

盾构在进入硬岩以前对主切削刀进行了三次检查,分别为 315 环、476 环和 572 环。刀具磨损情况具体如下:

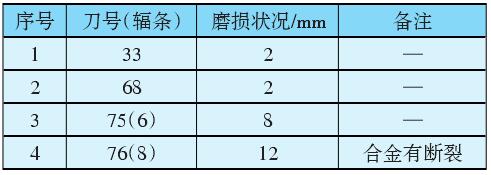

(1)315环主切削刀具检查结果(表2)

表2 315环主切削刀具检查情况统计

本次检查选取四把典型位置刀具,分别是刀最外周刀具2把、中部1把、内侧1把。该段盾构掘进通过了始发加固段、粘土层和中粗砂地层。根据检查情况来看,刀盘外侧刀具有一定的磨损,内侧刀具基本没有磨损,这说明粘土层和中粗砂对刀具的磨损是很小的。外周刀具有合金崩断和刀座磨损,这是由于加固段土体强度较高造成的。

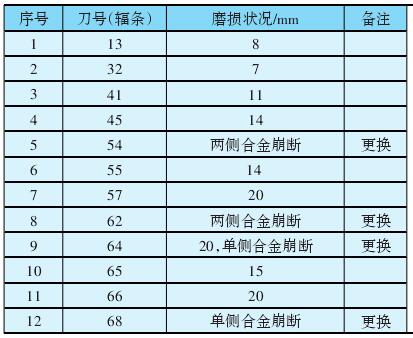

(2)476环主切削刀具检查结果(表3)

表3 476环主切削刀具检查情况统计

本次共检查了24把刀具,更换刀具16把。该段盾构掘进通过了中粗砂、砾砂、圆砾卵石地层。根据刀具检查情况来看,外周的刀具大部分合金崩断,圆砾卵石地层对刀具非正常磨损影响比较大,刀具合金崩断占到检查刀具总数的58%。

(3)572环主切削刀具检查结果(表4)

表4 572环主切削刀具检查情况统计

本次共检查了 22 把刀具。该段盾构掘进通过了中粗砂、砾砂、圆砾卵石、泥岩地层,即将进入粉砂岩地层。根据刀具检查情况来看,外周的刀具磨损基本在20~30 mm,部分刀具合金断裂。

4.2 主切削刀具存在的问题

从主切削刀检查结果分析,刀具的磨损量与设计基本吻合,刀盘外周刀具约掘进200 m更换一次,但在施工中出现了以下突出问题:

(1)刀具因加工工艺原因,部分刀具合金过早脱落或崩断,造成刀具非正常磨损。

(2)砂卵石地层刀具合金崩断问题严重,特别是刀盘最外周刀具。

(3) 掘进过程中部分刀箱变形,刀具无法更换,出现部分刀具掘进轨迹上无刀具的情况。

4.3 滚刀刀具检查

在盾构换刀前通过带压进舱作业对滚刀进行了三次检查,分别为 476 环、572 环和 592 环位置。刀具磨损情况具体如下:

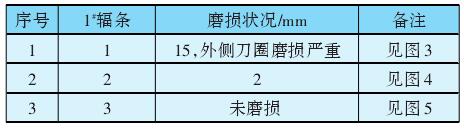

(1)476环滚刀检查情况

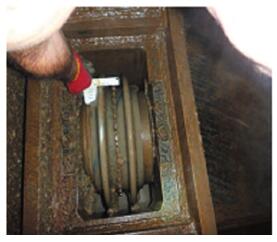

通过带压进舱作业,对 1#条幅的 1、2、3 号刀具进行了检查。具体情况见表5。从检查结果分析看:在 476 环前地质主要为淤泥质粘土、中粗砂、卵石及圆砾地层,最外周滚刀虽

未参与掘进,但在卵石及圆砾地层中磨损较严重(图3~图5)。

表5 476环滚刀检查情况统计

图3 1#-1滚刀磨损

图4 1#-2滚刀磨损

图5 1#-3滚刀情况

(2)572环刀具检查情况

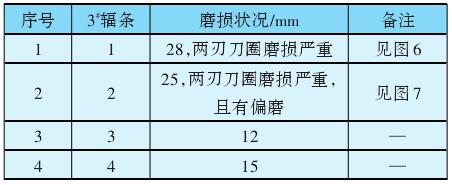

通过带压进舱作业,对3#条幅的1~4号刀具进行了检查。具体情况见表6。

表6 572环滚刀检查情况统计

从检查结果分析看:盾构在推进到570环时,推进参数发生了较大变化,推进扭矩上升,推进速度急剧下降,说明盾构掘进已经进入粉砂岩地层。从476 环到 572 环,泥岩地层会造成刀箱堵死,加之滚刀启动扭矩较大,出现刀具偏磨问题(图 6、图 7)。经过长距离的砂卵石、泥岩等复合地层掘进,外周滚刀的磨损较为严重,但因该地层较差,进行长时间带压开舱作业风险大,因此此次检查未换刀,推出备用滚刀继续掘进。

图6 3#-1滚刀磨损

图7 3#-2滚刀磨损

(3)592环刀具检查情况通过带压进舱作业,对7#条幅的1~9号刀具进行了检查。具体情况见表7。

表7 592环滚刀检查情况统计

从检查结果分析看:盾构从 572 环到 592 环,掘进40 m,地层为3~6 m的粉砂岩、9~12 m的砂卵石地层。粉砂岩最大抗压强度为 128 MPa,石英含量高达65%,刀具严重磨损的主要原因如下:

① 在上土下岩地层,刀盘在软硬不均位置产生的弹性变形造成对滚刀的冲击碰撞,是外周 3 把滚刀刀圈断裂主要原因(图 8~图 10);其次初装滚刀采用的是刃体分离式刀具,刀圈材料在该地层的不适应性是刀圈断裂的另一原因。

② 7#-5滚刀双刃断裂是由于与脱落的先行刀、刀圈、卵石等发生碰撞,造成刀具的二次磨损而断裂。

③ 由于刀箱的自身设计原因,在高温高压状态下,刀箱极易堵塞结泥饼,致使部分刀具产生偏磨问题。

5 、刀具结构设计优化

图8 7#-2滚刀磨损

图9 7#-3滚刀磨损

图10 7#-5滚刀磨损

通过以上刀具检查分析可知,在南京纬三路过江通道上软下硬地层,盾构初装滚刀中的外周滚刀掘进长度为 30~40 m。该段地层长度约 600 m,若采用初装滚刀继续掘进,需要换刀 15~20 次,将对成本和进度影响较大,因此必须优化调整滚刀原设计结构。

5.1 滚刀非正常磨损原因分析

(1)在复合地层软硬不均交界面,刀盘转动产生的冲击力致使部分刀圈崩刃或断刃。

(2)在掘进过程中硬质异物造成二次磨损。

(3)实际地质性质超过了初装滚刀的适用切削范围。

5.2 第一次滚刀优化方案

滚刀型式由分体式双刃滚刀优化为一体式双刃尖齿滚刀,见图11。

(1)刀圈硬度HRc55~57;刀刃间距为90 mm。

(2)刀齿嵌入刀刃的深度为35 mm±2 mm。

(3)刃上刀齿之间的耐磨堆焊层厚度为3 mm±0.2 mm。

(4)刀齿材料为碳化钨硬质合金。

图11 一体式双刃尖齿滚刀

一体式双刃尖齿滚刀在试掘进的过程解决了分体式刀圈崩刃和断刃的问题,但也出现以下问题(图12):

(1)因刀圈耐磨堆焊厚度较小,部分刀圈磨损严重,合金齿松动脱落。

(2)在软硬不均地层掘进中,合金齿齿尖受力不均,易出现断齿或松动。

(3)刀齿嵌入深度不够。

图12 一体式双刃尖齿滚刀非正常磨损

5.3 第二次滚刀优化方案

根据以上存在的问题,对滚刀的结构型式进行了第二次优化,见图13。

(1)合金齿形状由尖齿调整为圆齿。

(2)刀齿嵌入刀刃的深度为40 mm±2 mm。

(3)刃上刀齿之间的耐磨堆焊层厚度为5 mm±0.2 mm。

图13 一体式双刃圆齿滚刀

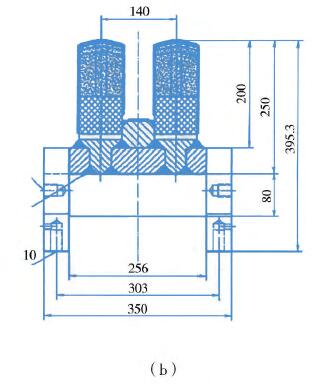

5.4 常压可更换主切削刀优化

常压可更换主切削刀设计理念为,盾构始发掘进到硬岩段后,退回200 mm;待硬岩掘进完成后,推出继续掘进剩余的软土地层。从 0~572 环掘进检查结果分析看,在砂卵石地层中,主切削刀具磨损严重,需大量更换;其次是部分刀具刀箱变形,已无法实现常压换刀。在上软下硬地层掘进完成后,剩余2 400 m 多为砂卵石地层,且还需穿越梅子洲风井。为了避免多次常压或带压换刀作业,对软土地层掘进刀具进行了优化。结合滚刀刀箱结构型式,软土地层刀具优化为可更换式重型撕裂刀,具体见图14。为增强撕裂刀的耐磨性和整体性,刀体材料采用40CrNiMo(锻造),合金材料选用KE13,合金的焊接方式采用中高频银基钎焊,合金抗弯强度大于等于 2 800 MPa,合金的硬度为 HRA87-88,刀体堆焊耐磨层厚度为 5 mm。刀体堆焊耐磨层强度大于等于HRC58。

6、 刀具优化后的使用效果

6.1 一体式双刃圆齿滚刀与分体式双刃滚刀对比

图14 可更换式重型撕裂刀

(1)掘进距离方面:刀盘最外周一体式滚刀平均掘进距离为83 m,分体式滚刀平均掘进距离为34m,掘进距离提高了 2.4 倍,较大幅度地延长了刀具使用寿命,减少了带压换刀的频次,降低了施工风险。

(2)刀具非正常磨损方面:采用一体式滚刀,未出现刀圈崩刃或断刃问题,而分体式滚刀几乎都会出现崩刃或断刃问题,因此彻底解决了上软下硬地层因刀盘弹性变形冲击或硬质物体二次碰撞导致的磨损问题。不过,一体式滚刀还需加强合金齿与刀体安装工艺,减少断齿或齿松等问题。

6.2 常压可更换主切削刀与可更换式重型撕裂刀对比

(1)掘进距离方面:常压可更换主切削刀掘进长度为 1 140 m,其中包含盾构始发段、砂卵石地层(约 270 m),此类刀具在砂卵石地层平均掘进长度为250~300 m。可更换式重型撕裂刀掘进长度2 400m,其中包含梅子洲风井(60 m)、砂卵石地层(270m)、盾构接收段。一直到掘进完成,未进行任何换刀,且刀具磨损仅2~3 mm。

(2)刀具非正常磨损方面:常压可更换主切削刀在掘进中多次出现合金断裂或偏磨严重的问题,而可更换式重型撕裂刀未出现任何非正常磨损。

(3)换刀作业方式方面:常压可更换主切削刀可采用常压状态下换刀作业方式,施工风险较小,但常因刀箱变形存在无法更换的现象。可更换式重型撕裂刀更换必须采用带压作业方式,施工风险高,但其耐磨性高,掘进距离长,更换次数较少。

7 、结论与建议

(1)通过对南京纬三路过江通道施工实例分析研究,超大直径盾构在穿越上软下硬复合地层时应针对实际地质条件,“量身”设计刀盘刀具。设计阶段对施工中可能出现的问题要有详细的、可操作的处理应急方案,因为一些施工问题在盾构设备选型阶段无法彻底解决。

(2)可更换式重型撕裂刀在砂卵石单一地层掘进中优势明显,若长距离地在砂卵石地层掘进,采用可更换式重型撕裂刀可避免换刀作业风险。

(3)一体式双刃圆齿滚刀的成功应用解决了上软下硬地层盾构掘进中断刃或崩刃等非正常磨损问题,很大程度上延长了刀具使用寿命,为以后类似工程提供了经验借鉴。

(4)由于刀箱结构原因,在泥岩等地质条件下刀箱易结泥饼,滚刀偏磨问题严重,对于该问题今后还需做进一步研究。

(5)为增强刀具的耐磨性和整体性,应研究选用抗剪性好且硬度大的优质钢材制作刀具,并采用堆焊硬质合金等技术提高刀具的耐磨性。为此,在材料选择和锻造工艺上仍需进一步研究。

(6) 随着材料技术的发展,盾构刀具材料应不断创新发展,特别是在复合地层掘进中,应根据地层不同配置不同材料的刀具,尽可能延长刀具寿命。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com