数控车铣切削机床金属主轴部件设计研究

2022-5-12 来源: 齐齐哈尔工程学院 作者:刘 智

摘要 :数控车铣切削机床以其高效、环保等优点被广泛应用在机械加工中,主轴部件的运转影响着数控车铣机床的效率,研究数控车铣切削机床金属主轴部件设计。在数控车铣切削机床金属主轴部件设计中,通过绘制金属主轴部件结构图,为后续零件制作打好基础。制作弹性环连接皮带轮,维护主轴的平衡性。关联机床金属主轴相邻件稳定程度,确定其与多个组件的连接关联性能。稳定碟刹位置完成主轴部件设计,完成数控机床的切削工序。通过实验论证分析,本文方法设计的金属主轴部件的振动频率与数控车铣机床的运行状态基本一致,产品的加工符合检验标准,本文方法具有实用性。

关键词 :数控机床 ;数控车铣切削机床 ;主轴部件 ;金属主轴部件设计 ;切削力 ;滚动轴承

我国是制造业大国,制造行业在经济发展中起着推动作用,数控机床作为制造行业的关键组成部分,对其自身的质量有着较高的要求,因此在对关键部件的设计上,需要严格控制机床结构,保证机床的动力学性能。数控机床是现代制造技术与数字技术结合而成的产物,随着现代化科技水平不断提高,我国数控机床的主轴部件制作也在不断优化升级,使用精度越来越高,并逐渐向环保、智能的方向发展。

数控车铣切削机床的机械加工方法是利用多刀切削的方式进行的,它的生产效率较高,因此对主轴的转速等设计要求严格。高速切削已在世界范围内广泛使用,但我国的研究还始终处于发展阶段,数控机床技术精度的提高对国家的各个领域都有着积极地影响,尤其是精密器械和高精度的医疗设备,数控机床的发展能够为科研的进步提供独特的优势。

主轴部件是整个数控机床的重要部件之一,也是影响机床安全运行,保证机床功能的重要因素,因此本文对数控车铣切削机床的金属主轴部件进行设计,分析其性能,保证轴承设计的精确度,使本文设计金属主轴部件能够满足当前数控车铣切削机床的加工要求,控制切削力,避免在操作过程中产生误差,从而保证加工质量达到预期效果,为日后的主轴部件设计研究提供一定的参考。

1、数控车铣切削机床金属主轴部件设计

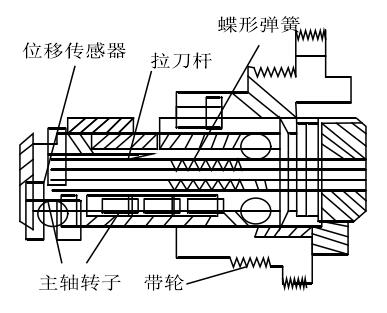

1.1绘制金属主轴部件结构图

数控车铣切削机床作为高精尖工业的基础依仗,对多种制造装备也提供了加工基础支撑,在高密度和高精度的工作原则下,其内部的主轴装置对工作的完整度对造成一定影响,若主轴出现问题或设计精度不够的情况下,会造成后续加工精度不良的后果,影响机床加工的安全运行,由此对数控车铣切削机床的主轴部件进行设计。此次选择金属材质的主轴最为设计材料,主轴部件作为构成数控车铣切削机床的关键部分之一,它包括主轴、轴承、皮带轮等许多零件。主轴部件的质量影响着数控车铣机床的加工质量,主轴的转速决定着数控车铣机床的工作效率,因此主轴部件的设计至关重要,在设计中需要满足作业精度,受热稳定、刚度好的要求。在此基础上绘制金属主轴部件结构图如图 1 所示。

图 1 金属主轴部件结构图

根据图中内容可知,在机床金属主轴的部件设计中,需要确定主轴转子和带轮的相对位置,并根据数控机床的切削力度安置拉刀杆的位置。通过拉刀杆的理想安装位置在其相邻位置进行位移传感器的安装,运用多个蝶形弹簧控制拉刀杆的前进和后退距离。本文主轴的前支承运用角接触球轴承,后支承运用深沟球轴承,是轴向能够灵活调节,与主轴的冷热轴的延伸方向相匹配,控制主轴在运行中受到热量的影响而产生的偏差,通过在主轴前支承安装螺母,改变轴向与径向的间距。为了稳定主轴在运行状态下的主轴温度,在主轴外部采用冷却结构。在主轴设计中,主轴和皮带轮的连接影响着主轴部件的平衡状态,因此在这一环节的研究设计是非常必要的。主轴分度定位锁紧的稳定性影响着数控车铣切削机床的加工质量和性能,因此需要设计碟刹结构稳定主轴部件的振动频率。在确定好数控机床的金属主轴部件结构组成后,对其内部的连接组件进行依次确定,其中每个组件需要在皮带的连接作用下进行相连,通过制作具有弹性的连接皮带轮进行皮带安置,以此完成相邻组件的安装工作。

1.2 制作弹性环连接皮带轮

皮带轮作为连接主轴和其他相邻组件的关键部件之一,能够将主轴和其他具备切削工艺的组件进行联系,完成对不同性质材料的切削工作,为主要的数控机床切削构件。作为连接不同组件的关键环节,其连接点的位置是控制强度的主要因素,可以对不同的主轴部件的切削力度进行控制,主轴与皮带轮的连接度是影响主轴平衡性的关键,如果连接强度不够,则会使主轴与皮带轮接触点的承受力过于集中,在两者之间产生间隙,影响皮带轮的稳定性能,导致皮带轮在运转过程中发生偏离,主轴产生振动,影响机床的加工质量。以此为基础利用 BIM 技术手段,将金属主轴部件的相关参数导入至计算机中,通过数控机床的不用切削角度和力度,进行连接点位的皮带轮辅助弹性参数信息设计,根据大数据下的数控机床工作切削度,对各加工单位的工艺标准进行平均整合,综合考虑符合大多数加工行业的行为标准。考虑到以上因素,本文通过弹性环的制作将主轴与皮带轮进行连接,主轴与皮带轮的连接和动作使由弹性环的摩擦力实现的,因此在这一过程中不会产生对主轴和皮带轮的磨损。同时,制作串联的弹性环可以应对成倍的载荷,弹性环通过拧紧螺纹的轴向压紧力均匀分布在各弹性环上,将可能产生间隙的位置进行缩短和拉近,使内环与主轴紧密相连,外环与皮带轮充分接触,通过多环串联的方式建立皮带轮与主轴的连接。由于在连接过程中第一对弹性环所受到的压紧力和负荷最大,因此设计单侧轴向的弹性环最多为 3 对,双侧轴向的弹性环最多为 6 对。弹性环若在工作过程中产生局部变形,会出现皮带轮与主轴的难以拆卸的现象,因此在弹性环制作完成后需要对弹性环进行校核,以检验弹性环在连接皮带轮和主轴的性能。

1.3关联机床金属主轴相邻件稳定程度

根据数控机床弹性环连接皮带的制作,在确定其与金属主轴的连接点位置后,对相关具有联系性的组件稳定程度进行关联,以此确保金属主轴在切削过程中,与相邻组件的稳定程度。以数控机床金属主轴的工作运行轨迹,在其进行切削工艺过程中建立对应坐标系,利用 BIM 技术进行主轴转动的关联位置定点,对能够围绕主轴金属运动线路的相关构件进行标记,按照转动的联动顺序进行依次组装。由于数控机床的切削加工,属于一个复杂的多面性工作流程,在内部金属主轴构件和其他相关构件的连接形式上,要分成不同的类型,避免稳定关联过程中出现切削运动的误差。将数控机床的金属主轴连接按照刀具的运行角度,进行多个类别关联程度的划分,在主轴拉刀杆的推进过程中,受弹簧的给进速度会产生切削误差,通过 BIM 机床坐标轴的运行匹配方式,建立对应运行补偿模型,对相连组件的运行轨迹进行分布,完成关联机床金属主轴和相邻组件的稳定系数确定。以金属主轴的拉刀杆作为坐标中心,在机床切削开始时其运行轨迹按照横坐标的数值进行行进,对应的关联组件位置由纵坐标数据来标记,当两个行进的切削数值能够形成正相关关系时,表示相连组件能够和拉刀杆的切削轨迹重合,保证数控机床在切削过程中不会出现给进速度的误差,使得相邻组件和金属主轴能够保持稳定的运行状态。在此基础上对弹性环的连接形式加以确定,通过各部分组件的运行管理程度,确定金属主轴的稳定碟刹位置,用于数控机床的切削进度控制。

1.4 稳定碟刹位置完成主轴部件设计

碟刹部件能够通过锁紧力将主轴固定,起到制动的功能。由于碟刹部件不能实现对任意角度的分度,并且结构复杂,在操作流程上也具有一定的难度,一旦操作不当就会影响数控机床的作业精度,因此在主轴部件设计中,需要对碟刹位置进行重点研究,通过分级的角度锁紧,稳定碟刹位置,使其不受角度的限制,能够与其他部件相配合。

碟刹部件通过油缸顶出导杆刹车,在油缸顶出时只存在一个动力源,油缸活塞会在接触到刹车盘后停止活动,刹车销轴能够将主轴产生的推力转移到刹车盘上,在此过程中能够产生较大摩擦力矩,使油缸释放热量,起到抱紧主轴的作用。因此,稳定碟刹位置需要将刹车销轴对应分布在刹车盘两侧,避免刹车盘在受到销轴的推力后加大弯矩。碟刹位置的变化影响着碟刹部件的制动效能,使液压油在换向阀中正常通过,按照标示方向到达阀芯位置,带动活塞推动刹车销轴是使碟刹部件正常运行的前提,通过压紧力使刹车盘稳定,主轴保持静止,完成切削工序实现主轴部件的设计和应用。

至此,在分析数控机床的金属主轴切削作用下,通过对金属主轴部件结构图的绘制,对各个相关组件进行位置确定,利用皮带的连接形式,制作连接皮带的弹性环轮,对主轴的平衡性进行维护。设置机床金属主轴与相邻件的关联稳定程度,确定其与多个组件的连接关联性能,在稳定碟刹位置的定点中进行切削进度控制,完成数控机床的主轴部件设计。

2、 实验论证分析

2.1选择实验对象

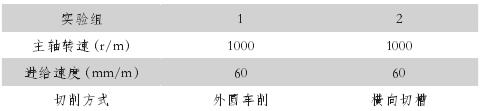

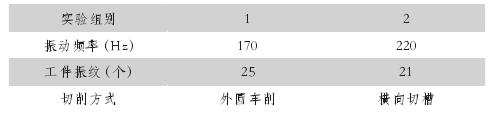

本文在研究数控机床的金属主轴切削作用下,设计了一个新的金属主轴装置,为验证此次设计对象具有应用价值,利用实验测试的方式,检验其在数控机床切削工作中的有效性。为保证实验环境的真实性,在对金属主轴测试中选择实地检测进行效果验证,已完成不同切削方式下金属主轴对切削工作的效果研究。数控机床的金属主轴在切削过程中,其切削强度和速度能够对机床产生振动频率,振动频率越高产生的切削振动纹路越标准。本文将使用本文部件的数控车铣切削机床为实验对象,选取了两种不同的切削方式加工齿轮进行实验,得到 2 组实验数据,测试机床产生振动的频率。第一种切削方式为外圆车削,测设设备采用外圆车刀,第二种切削方式为横向切断面,测试设备为硬质合金切刀,具体实验参数设置如下表 1 所示。

表 1 切削实验参数

根据表中内容,对不同的切削方式进行参数设置,为保证不同工艺形式下此次设计的金属主轴均能够满足切削要求,按照同样的主轴转速和给进速度进行测试。由于机床在实际切削过程中具有特定的运动轨迹,为保证相同加工零件的振动纹路测试效果,对两个切削方式的下刀深度进行设置,均以 8mm 的深度进行切削控制,且每个组别的实验切削次数不少 50 次,保证所得数据的真实性。

2.2 机床切削过程与结果分析

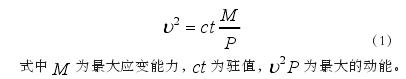

根据上述设置的数控机床切削参数进行测试,对不同切削方式的工艺结果进行采样,以随机采样的方式,设定其采样频率为 1800Hz,并将加速度传感器安装于机床坐标系 Y 轴,进行机床振动的速度频谱分析。振动频率的计算公式如下 :

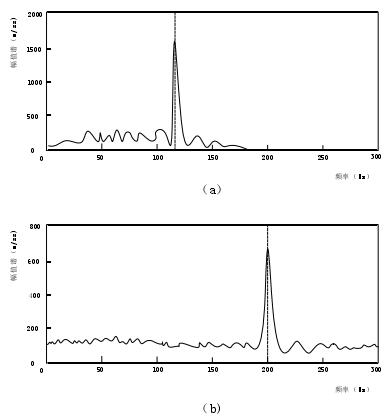

运转数控车铣切削机床,得到两种切削方式下的机床颤振情况如图 2 所示。

图 2 振动 Y 向加速度频谱图

由图 2 可知,(a)为外圆切削 Y 相加速度频谱图,(b)为横向切削 Y 向加速度频谱图。当切削宽度逐渐变大时,机床的振动频率会逐步提升,主轴是引起切削振动的主要部件,根据再生颤振原理可知,振动的频率与机床整体结构固有频率相关。根据频谱波形图得到机床发生振动的频率如表 2 所示。

表 2 机床切削实验振动频率

由表 2 可知,2 组实验所的振动频率在 170Hz ~ 220Hz 的范围内,其平均值为 195Hz,结合频谱波形情况可知,机床在120Hz 和 200Hz 两个频率值下的状态薄弱,其振动结果与机床运行状态是比较吻合的。在切削实验结束后检验加工的齿轮成品如图 3 所示。

图 3 机床加工齿轮成品

由图 3 可知,齿轮孔面制作均匀,齿轮之间可以高度重合,内孔及端面符合产品加工检验标准,机床的加工性能达到了设计要求。通过对金属主轴部件的设计,数控车铣切削机床在应用中具有较好的加工性能。综合测试结果可知 :在选用不同的切削方式下,对本文设计的金属主轴进行切削测试,其能够将数控机床工作时的振动频率控制在有效范围内,保证机床的加工成品具备良好性能,符合实际的生产需求,能够在数控机床中进行推广应用。

3、 结语

随着数控机床技术的不断更新与升级,车铣切削机床在工业制造中发挥着积极的作用,本文以满足数控车铣切削机床的性能为立足点,设计了金属主轴部件,取得了一定的成果,但仍然存在着诸多不足,有待于进一步深入研究。如在研究中没有充分考虑轴承运转状态下,热量对于轴承变化的影响,对于主轴结构的参数的研究上还不够全面,没有考虑到主轴全部结构的尺寸以及承受力,在今后的研究与应用中需要进一步完善和改进。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息