新型全自动落地式刀库

2025-12-29 来源: 数控机床信息物理融合与智能制造实验室 作者: 穆德敏

1. 序言

刀库是数控机床的重要核心部件之一,中小型立式加工中心通常选择斗笠式刀库和圆盘机械手刀库,龙门式数控镗铣床通常采用链式刀库,卧式加工中心因采用双交换工作台,所以通常采用落地式链式刀库。大型落地镗床通过采用侧挂式多工位链式刀库,来满足复杂零件加工的需要。由于加工中心所处行业不同,所以往往不需要配备大型链式刀库,而采用常见的 24 把刀,但是,由于主轴前端配备了其他功能部件,空间受到限制,所以在这种情况下,通用型刀库不能够满足实际使用需要。因此,本文重点围绕此类设备需求,为用户提供一种全新的解决方案。

2. 刀库总体设计

一种落地式镗床,由于加工的需要,原设计方案中的刀库受使用空间限制,无法进行正常的换刀。针对换刀空间受限的问题,可以采用如下两种方案。

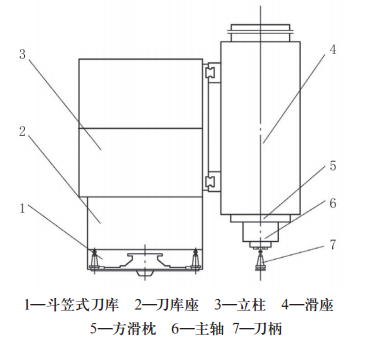

方案一,采用侧挂式刀库,如图 1 所示,斗笠式刀库 1,通过刀库座 2 与立柱 3 使用螺栓固定在一起,滑座 4 在立柱 3 上能够上下运动,主轴 6 安装在方滑枕 5 上,能够在滑座 4 内实现前后运动,刀柄 7 通过斗笠式刀库 1 中的执行机构,带动刀盘整体运行至主轴 6 的中心线上。

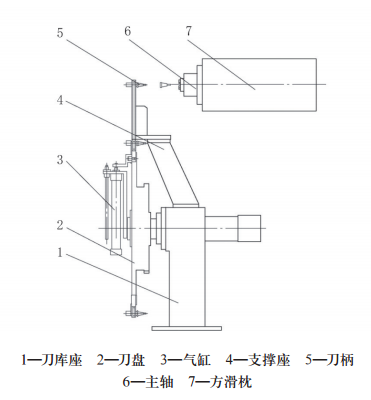

方案二,采用固定落地式刀库,如图 2 所示,刀库座 1 落地,与地面固定,刀盘 2 固定在刀库座1 上,可以在其上进行旋转,气缸 3 推动刀柄组件,向上运动至主轴中心线上。上述两种方案,当刀柄运动至主轴中心线后,在数控系统换刀指令作用下,实现了刀库与主轴间的自动换刀。

图 1 侧挂式刀库

图 2 固定落地式刀库

对两种方案进行对比,两方案的相同点在于都是通过气缸作为执行元件,都是刀盘需要旋转,旋转到位之后再进行送刀动作。不同点在于方案一采用气缸推动整个刀盘运动,由于换刀行程的限制,传统的 250mm 距离往往不能满足工作需要 ; 而方案二采用的是气缸推动刀柄组件实现换刀,因此,方案二推动的负载更小,由于采用的是落地结构,与机床的立柱不存在组合关系,与地面固定,占地面积更小,安装

调试更加灵活,更利于选择合适的气缸来实现动作,在主轴前端有冷却组件等影响换刀的情况下,换刀所占用空间更小。综合上述对比可知,在某种程度上,采用落地式刀库解决自动换刀方案,优于侧挂式方案。

3. 刀库刀盘受力分析

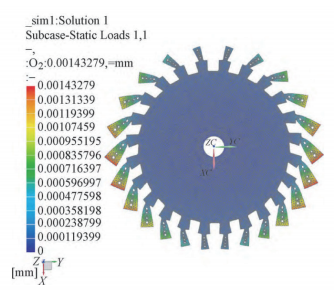

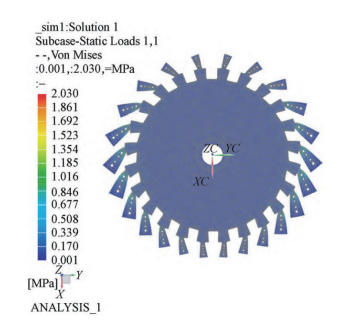

刀盘作为刀库的主要部件之一,它的作用是固定刀座,后面安装有分度机构,前面安装有气缸,气缸可以推动刀座组件向上移动,在数控系统的控制下实现自动换刀。刀盘结构是否合理、强度是否够用,直接影响整个功能部件的稳定性,鉴于此,重点对刀盘的结构进行受力分析。此刀库采用立式布局,以落地形式安装在地面上,所用刀柄及刀具的最大质量为 3kg,刀库总容量24 把,刀盘所用材料为 Q235A,针对刀座的安装位置,分别从位移、压力、载荷方向三方面运用UG软件中的simulation功能进行相应的分析,如图 3~ 图 5 所示。

图 3 位移分析

图 4 压力分析

图 5 载荷方向分析

根据位移、压力及载荷分析可知,在上述条件下,在最大压强为 2.03MPa 的情况下,位移最大变化量是0.0014mm。载荷方向如图5所示,通过图形可知,载荷最大的方向存在于刀盘外侧刀套组件处,尤其是在中心线上下两侧,因此,这些位置变形量也是最大的。目前的分析条件是在满刀的情况下,同时刀具均是最大质量,变形量在允许范围之内,实际工况是所用刀具由加工工艺来决定,刀具质量会因种类不同,而存在差异,因此,通过上面的分析可知,该刀盘的结构能够满足主机的使用要求。从图 3 位移分析中可知,中间部分的变形量很小,从降低电动机驱动负载的角度分析,可以将刀盘中间增开圆孔以减轻质量。

4. 刀库电气控制

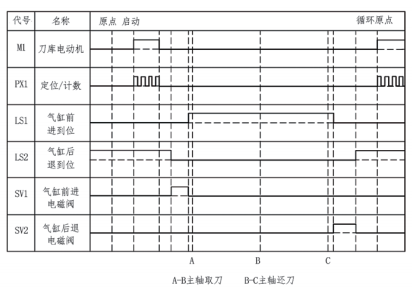

刀库刀盘的驱动采用 3 相 380V 刀库专用减速电动机进行分度,由优质的铝合金压铸形成,电动机的体积小、扭力大、效率高且散热快,表面经皮膜处理不生锈,性能稳定。送刀动作由同气缸推动刀座组件来实现,机构稳定可靠,负载小,通过专用减速电动机、气动系统以及相应的磁性传感器、零点位置传感器及计数传感器等,在数控系统的作用下可实现自动换刀,根据实际工况,确定了具体的换刀动作。本文以主轴初始状态为空刀,以换 5 号刀为例,进行动作过程描述,具体如下。

1)机床数控系统发出换刀指令 T5M6,刀库电动机带动拨杆转动,拨杆带动刀盘旋转,刀盘每旋转一个刀位,计数传感器计数一次。

2)根据系统存储数据进行对比,若不匹配,向下一个工位旋转 ; 若匹配,刀库专用减速电动机停止旋转,执行下一步程序。

3)气动系统上的前进电磁阀得电后,气源推动气缸轴带动刀座组件向上运动至主轴中心换刀点,气缸的运动行程由磁性传感器来反馈。

4)主轴部分由数控机床伺服电动机带动执行机构至换刀点,刀柄顺利进入主轴锥孔,并用相应拉紧机构锁死。

5)主轴将刀柄锁紧在主轴锥孔后,主轴机构后移,退出至安全位置。

6)气缸此时将刀套组件带回,移至原刀位后,等待下一次的换刀指令。

7)在主轴上有刀的情况下,需要事先计算出哪个刀位是空刀位,再将主轴上的刀抓取下来,送入指定刀位,再执行上述动作,完成下一次的换刀过程。时序如图 6 所示。

图 6 刀库运行时序

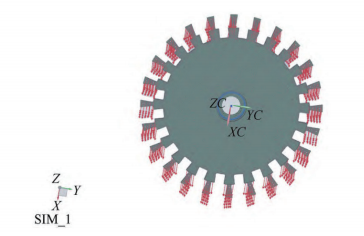

此刀库经过零部件三维建模后,进行了虚拟装配,并运用 UG 软件中的 simulation 对刀库刀盘进行了受力分析。根据数据分析,改进了部分结构,提高了整机的刚性和产品的可靠性。刀库三维效果如图 7 所示。

图 7 刀库三维效果

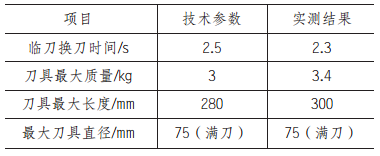

在制造完成的同时,也对该刀库的整机性能进行了 48h 以上的无故障运行测试,分别对每个刀位进行往复式换刀测试,经试验,该设备运行稳定可靠,换刀动作流畅无卡顿,换刀时间优于设计指标,实际刀具的质量大于设计指标,其余各项指标均达到了设计的预期,能够满足主机加工需要,具体测试数据见表 1。

表 1 刀库测试数据

6. 结束语

本文所述落地式刀库与圆盘机械手刀库相比,由于采用的是凸轮带动机械手臂双向就近选刀,因此换刀速度较快,但是设备成本高。与侧挂式刀库相比,落地式刀库采用的是气缸推动刀座组件实现换刀,移动负载小,系统反应更加灵敏可靠,同时成本较低,在安装空间受限制的情况下,本方案能够解决主机自动化换刀的功能,同时,本方案采用气缸实现换刀,节能绿色环保。因此,落地式刀库具有很广泛的使用价值和推广空间。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息