摘 要:船用柴油机机身具有体积大、壁薄、长径比大、孔深等特点,深孔加工工艺决定了船用柴油机的制造质量和效率。 采用数值分析方法从导向块位置、刀杆自重和钻削深度三方面研究了深孔枪钻加工过程中孔轴线偏移的机理与控制工艺,结果表明:导向块位置对深孔轴线偏移量影响显著,最优夹角组合为 70°和 180°;刀杆自重对深孔轴线偏移影响很小,可忽略;深孔轴线偏移量随钻削深度增加会显著变大。 改善深孔枪钻加工工艺参数可有效控制深孔轴线偏移量,提高船用柴油机机身加工质量。

关键词: 船用柴油机 深孔加工 枪钻 孔轴线偏移 机理与工艺

作为主要的关重件之一, 机身是整个船用柴油机的骨架与机座, 要具有稳定可靠的基础支撑和复杂精细的油、水、气管道及螺栓孔系,机身加工质量尤其重要,并直接决定了船用柴油机的工作精度、运行性能、可靠性和寿命。但薄壁、大尺寸的箱体结构导致机身加工质量控制非常困难,尤其是复杂的交叉深孔系,存在孔系轴线偏移、加工效率低下等问题,且大多采用深孔枪钻加工技术。可见,研究这一工艺对船用柴油机制造具有重要意义。

深孔加工面临种类多、批量少、加工难及精度要求越来越高等挑战[1],国内外学者针对深孔加工中孔轴线偏移问题开展了偏移机理、 导向平衡和工艺优化等研究工作。 RICHARDSON[2]等研究了导向块在加工过程中的作用, 实验证明导向块的数量及分布直接影响孔加工的直线度;WOON[3]等研究了深孔加工刀具刃口半径对钻孔偏斜和孔偏差的影响;RAO[4]等研究了内排屑(BTA)深孔钻在不同条件下的尺寸、直线度和表面粗糙度等参数变化;李楠[5]等从加工方式、导向条布置、长孔钻削三个角度研究了 BTA 深孔钻削中的轴线偏斜问题,得出最佳钻孔轴向直线度;许辉[6]等通过对现场加工状况分析, 改进导向套参数使钻孔直线度偏差大幅度下降;李言[7]等研究了辅助支撑位置和加工深度与孔直线度误差的作用关系, 获得了孔直线度随初始偏差量变化的规律。针对孔轴线偏移问题,国内外研究集中在 BTA 钻,而对枪钻钻削时孔轴线偏移的问题研究得很少。

船用柴油机机身上孔系繁多,具有直径小、长径比大、相互交叉等显著特点,某型船用柴油机机身复合螺栓油孔直径为 24 mm,长度达 1 200 mm,长径比达50。 针对该油孔结构特点,以枪钻为研究对象,在机理分析基础上,利用数值方法研究了导向块位置、枪钻自重、 钻削深度等因素对深孔枪钻加工中孔轴线偏移的影响,为降低深孔加工孔轴线偏移量提供合理建议,提高船用柴油机机身深孔加工质量。

1 、深孔枪钻加工孔轴线偏移机理分析

1.1 枪钻钻削原理

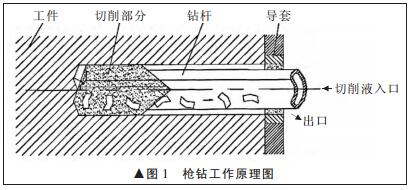

枪钻由带有 V 形切削刃和切削液孔的钻头、钻杆及钻柄组成。 高压切削液通过钻杆和钻头中的小孔送至切削区域,冷却、润滑、冲洗切削区后,使切屑与切削液顺着 V 形槽排入油箱,工作原理[8]如图 1 所示。

1.2 枪钻受力分析

深孔加工刀具主要靠导向块的自导作用维持切削过程的稳定性,进而完成孔加工,枪钻加工过程中钻头的受力分析至关重要[9]。 枪钻加工分为切入与正常切削两个阶段, 从枪钻钻尖到切削刃全部进入工件属于切入阶段,其后即为正常切削阶段,导向块进入工件起到导向作用,会引起扭矩和切削力的变化。

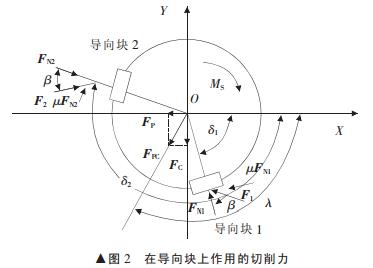

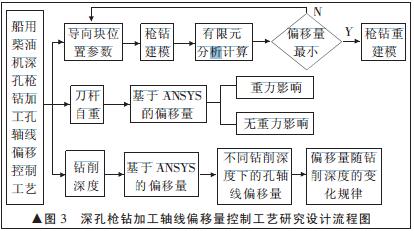

图 2 是理想状 态下枪钻正 常 切 削 时 钻 头 受 力 简图,所谓理想状态是指:钻头上内外刃所受到的切削分力与导向块上所受到的力均作用在同一个平面上。 同时作如下简化:① 由于钻头自重、切削液等对钻头的受力影响较小,因此忽略不计;② 将导向块上受到的分力简化为集中力[10]。设导向块 1 的位置角为 δ1,导向

块 2 的位置角为 δ2, 导向块 1、2 与被加工深孔间的摩擦角均为 β,径向力 FP 与切削力 FC 的合力 FPC 的位置角为 λ。 导向块 1 承受正压力 FN1 和摩擦力 μFN1,导向块 2 承受正压力 FN2 和摩擦力 μFN2, 导向块 1、2 承受的总作用力分别为 F1、F2,即:

1.3 影响深孔加工孔轴线偏移的因素

深孔加工孔轴线偏移是指被加工孔的实际轴线与理论轴线存在偏差, 理论轴线是深孔钻床的主轴回转中心。由于枪钻加工在封闭环境下进行,加工过程不稳定,刀具走偏将直接影响被加工工件的直线度,甚至导致工件报废。影响深孔加工孔轴线偏移的因素很多,典型影响因素如下。

1.3.1 导向块的位置参数对孔轴线偏移的影响

导向块一般分为两块:导向块 I 为主导向块,主要起承受切削力的作用;导向块 2 为副导向快,主要决定孔的加工精度。 导向块的不同位置角度分布将直接影响枪钻在深孔加工中孔轴线的偏移。 合理配置导向块的位置和形状, 将对钻头在切削过程中的稳定性起决定性的作用。

1.3.2 刀杆自重引起的弯曲对孔轴线偏移的影响

深孔切削过程中,由于刀杆细长,刀杆与被加工孔之间存在间隙, 很容易受到自身重力的影响而产生弯曲变形。有弯曲变形的刀杆在进给力载荷作用下,将使孔加工直线度不可避免地受到影响, 并且随着切深的增加,影响会加大。 因此,枪钻的自身重力对深孔加工孔轴线偏移是有影响的[11]。

1.3.3 钻削深度对孔轴线偏移的影响

枪钻深孔钻削过程中, 孔轴线的偏移随着钻削深度的变化而变化。枪钻刚切入工件时,受到导向套的支撑力与摩擦力, 可简化为简支梁模型, 孔轴线偏移较小。 随着钻削深度的增加,孔轴线偏移量也随之改变。当枪钻全部切入工件时,可简化为一端固定、一端自由的悬臂梁,孔轴线偏移量较大。 因此,钻削深度也是影响孔轴线偏移的主要因素之一。

2 、深孔枪钻加工孔轴线偏移工艺仿真与优化

2.1 深孔枪钻加工孔轴线偏移仿真方案设计

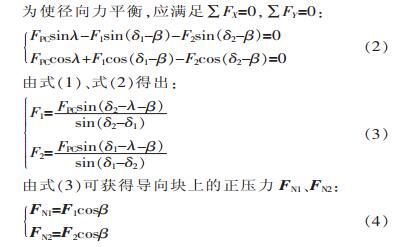

以船用柴油机机身复合螺栓油孔为研究对象,直径 24 mm,深度 1 200 mm,采用数值分析方法,从导向块位置、刀杆自重、钻削深度三方面研究深孔枪钻加工轴线偏移量控制工艺,具体的设计流程如图 3 所示。

2.2 仿真模型构建

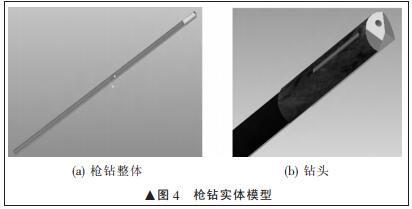

图 4 为枪钻及其钻头模型, 导入 ANSYS 软件,采用三维十节点四面体实体结构单元划分网格, 既对曲面进行很好的离散,又能提高分析的精度。定义材料属性和边界条件,使用整体硬质合金枪钻,弹性模量 E=640 GPa,泊松比 μ=0.21,材料 密度 ρ=14.7×103 kg/m3,设定 FC、FP 分别为 1 750 N 和 875 N。

2.3 仿真结果分析

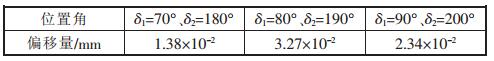

2.3.1 导向块位置

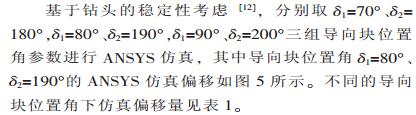

通过模拟枪钻钻削时导向块的作用力,用 ANSYS软件进行计算,得出不同位置角下的偏移量。比较导向块在不同位置角下枪钻的孔轴线偏移量, 以孔轴线偏移最小为目标,得出最合理的导向块位置角参数,并建立三维模型。

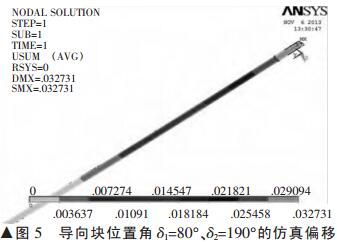

表 1 不同导向块位置角参数下的孔轴线偏移仿真结果对比

由表 1 可见,导向块位置角在 δ1=70°、δ2=180°的情况下,枪钻孔轴线偏移量最小,为最佳的导向块位置角参数。

2.3.2 刀杆自重

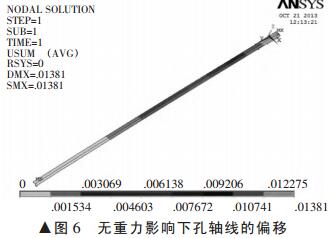

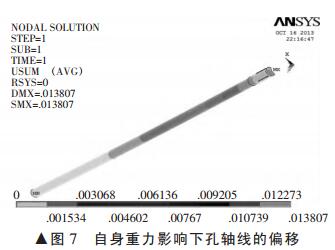

深孔加工中,加工刀杆细长、刚性差是显著特点。刀杆在自重的影响下容易产生横向弯曲, 使被加工孔中心线产生有规律的偏移, 这将使被加工孔直线度不可避免地受到影响,并且随着加工深度的增加,孔轴线偏移会加剧。通过 ANSYS 仿真在有无重力的情况下孔轴线偏移,来分析重力对孔轴线偏移的影响,结果如图6 和图 7 所示。

从图 6 中可以看出,不受自重影响的情况下,枪钻孔轴线的总偏移量 DMX=0.013 807 mm。 从图 7 中可以看出, 受自重影响的情况下, 枪钻孔轴线的总偏移量DMX=0.013 810 mm。 对比仿真分析结果,枪钻自身重力对深孔加工孔轴线的偏移影响甚微,可忽略不计。

2.3.3 钻削深度

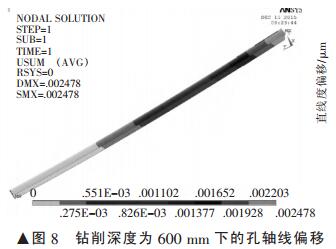

图 8 为钻削深度 600 mm 下的仿真结果图。 切削深度对孔轴线偏移量有影响,通过 ANSYS 仿真,计算出枪钻钻削深度依次为 200 mm、400 mm、600 mm、800mm、1 000 mm 和 1 200 mm 下的偏移量, 进而观察不同的钻削深度对孔轴线偏移的影响。

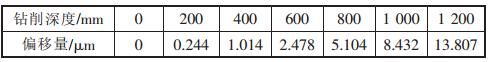

枪钻初钻入时,钻头与导向套直接接触,导向套为钻头提供支撑力,枪钻的孔轴线偏移量较小;钻削过程中,随着钻削深度的增加,孔轴线偏移不断增大;枪钻完全钻入时,枪钻的一端为固定端,另一端为自由端,可简化为悬臂梁,全钻入下的孔轴线偏移显著增大。 不同钻削深度下仿真结果对比见表 2。

表 2 不同钻削深度下孔轴线偏移仿真结果对比

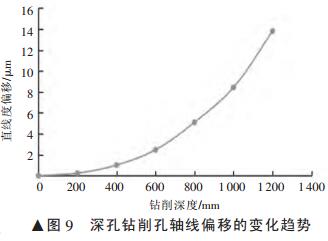

图9 为深孔钻削孔轴线偏移量随钻削深度的变化曲线。钻削初期,孔轴线偏移量随钻削深度的增加而线性变化,变化趋于平缓,孔轴线偏移量较小;当钻削深度达到 400 mm 以后,孔轴线偏移开始加剧,偏移量不断增大,但仍可以预测和控制,至此可视为正常偏移阶段。当钻削深度超过 1 000 mm 时,孔轴线偏移急剧增加,偏移量变得很难进行预测和控制,此阶段视为急剧偏移阶段,应避免。

3 、结束语

在深孔枪钻 加工轴线偏 移机理分析基础上, 利用 ANSYS 软件进行了深孔轴线偏移量控制工艺数值仿真, 包括钻头导向块位置参数、刀杆自重、钻削深度这三方面因素影响规律。导向块位置参数对深孔轴线偏移量影响显著,在保证钻削稳定性条件下, 导向块最优位置角组合为70°和 180°;刀杆自重对枪钻深孔加工中孔轴线偏移影响较小,可以忽略不计;深孔轴线偏移量随钻削深度增加而显著增大,应避免进入急剧偏移阶段。 因此,船用柴油机机身复合油孔枪钻加工过程中需进行导向块位置角优化和钻削深孔控制,尤其是急剧偏移阶段,需采用调整工件装夹位置、附加支承等多种纠偏措施,控制深孔轴线偏移量。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com