加工中心刀具摆动轴径向锁紧机构分析与设计

2019-11-19 来源:唐山工业职业学院 河北机车技师院 等 作者:贺静 盛艳 王志军

摘要:针对五轴叶片加工中心刀具摆动轴径向锁紧机构的不足,提出了一种液压锁紧机构,该锁紧机构不仅锁紧效果好,而且占用的轴向尺寸较小,安装调整方便,可以实现回转轴任意角度的锁紧。

首先介绍了液压锁紧机构的结构布置和工作过程,然后根据机床的整体设计方案需求分别对活塞 O 型圈摩擦力、活塞与压缩弹簧之间的压力、偏转力矩等几个关键参数进行分析计算。从而验证了所提出的锁紧机构满足使用要求,对提高机床的安全性和整体结构稳定性、改善机床性能具有一定的意义。

关键词:加工中心;液压锁紧机构:刀具摆动轴;机构分析

0 引言

随着空间曲面等复杂型面零件需求量不断加大,国内外许多学者对多轴联动数控加工中心,尤其是带回转轴的多轴联动数控加工中心进行了研究和改进。随着对曲面零件加工要求的不断提高,五轴联动加工中心不仅要求回转轴与其他直线轴联动,还要求回转轴可以实现任意角度的锁紧,以保证加工精度。利用五轴联动叶片加工中心加工叶片的叶冠、叶根、凸台等平面时,为了保证加工形状与加工精度,刀具摆动轴必须保持静止不动的状态。

但是刀具切削工件时的切削分力会改变摆动轴原有的静止状态,影响平面的加工精度。目前国内金属切削数控加工中心的回转轴很多不具备任意角度的锁紧功能,少数带有锁紧功能的加工中心基本上均采用径向锁紧机构。

但是由于径向锁紧机构占用轴向尺寸,使得回转主轴加长,从而降低回转轴刚性,且其对回转主轴和径向锁紧用夹紧套的加工精度要求高,难以调整,锁紧效果较差,并且占用大量加工中心空间。针对径向锁紧机构的不足,本文提出一种液压锁紧机构,该锁紧机构不仅锁紧效果好,而且占用较小的轴向尺寸,安装调整方便,可以实现回转轴任意角度的锁紧。在实际工作状态中,通过调整液压油的压力来调整锁紧力的大小,以达到最佳的锁紧效果。

1、液压锁紧机构的结构与工作过程

1.1 液压锁紧机构的结构布置

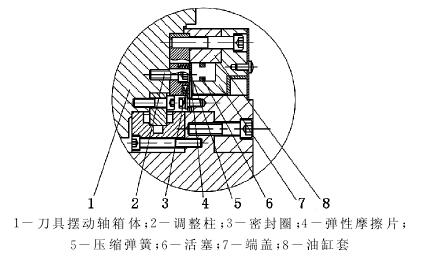

图1为液压锁紧机构装配简图。液压锁紧机构主要由刀具摆动轴箱体1、调整柱2、密封圈3、弹性摩擦片4、压缩弹簧5、活塞6、端盖7、油缸套8等组成。在刀具摆动轴箱体端面上固定有表面质量很高的端盖和油缸套,形成了封闭的环形槽,该环形槽用于容纳液压油。

活塞在液压油压力的作用下在环形槽中实现轴向滑动。活塞内外圆装有 O 型密封圈,其通过与活塞和油缸套之间的摩擦力实现了密封。弹性摩擦片与刀具摆动轴之间装有调整垫,用以调整弹性摩擦片与活塞和刀具摆动轴箱体之间的距离,以达到最好的使用效果。

图1 液压锁紧机构装配简图

采用这种液压锁紧机构可以实现回转轴任意角度锁紧,不仅结构紧凑,便于调整,而且锁紧力可调,锁紧刚性好,可广泛用于旋转轴任意角度锁紧的多轴数控加工中心。

1.2 液压锁紧机构的工作过程

当刀具摆动轴摆动到某一角度需要锁紧时,系统发出锁紧信号,收到信号后液压站开始向锁紧机构供油,液压油不断进入到端盖与油缸套之间的密封腔体中。当液压油压力大于恢复弹簧的压力后,油缸开始向前滑动;滑动到一定距离后,油缸前端面接触到弹性摩擦片,弹性摩擦片在力的作用下开始发生弹性形变;当弹性摩擦片变形达到一定程度后,弹簧组就会被完全压到安装孔内,使弹性摩擦片与刀具摆动轴箱体铸件前端面接触。

随着压力的增大,弹性摩擦片与箱体铸件之间的摩擦力也不断增大,当摩擦力大于刀具摆动轴部件的偏摆力矩时,刀具摆动轴将静止不动,实现了刀具摆动轴的锁紧功能。当摩擦力达到理想值时保持液压站的压力,即可加工叶片两端导流槽等内凹式平面。

当需要解除锁紧功能时,机构的运动过程与上述动作反向。该种新型的液压锁紧机构锁紧过程和解除锁紧过程的运动比较复杂,但是响应速度很快,仅为0.5s,而且这种锁紧机构的作用力完全是内部应力,避免了液压锁紧机构对其他零件的干扰,间接地保证了机床的精度。

2 、液压锁紧机构的分析与计算

根据机床的整体设计方案需求,设计该液压锁紧机构时需要对其中的活塞 O 型圈摩擦力、活塞与压缩弹簧之间的压力、偏转力矩等几个关键参数进行分析计算。

2.1 活塞 O 型圈摩擦力的计算

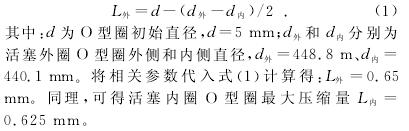

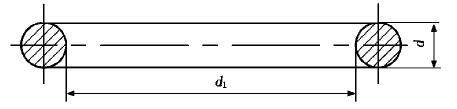

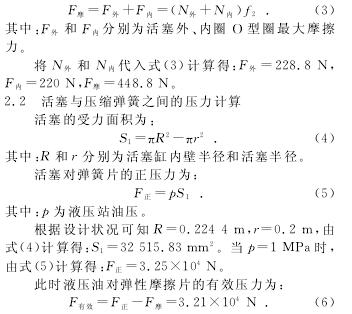

根据机床的整体设计方案需求以及 O 型圈的使用要求和使用环境,粗略选出 O 型圈的型号。计算活塞O型圈摩擦力时需要根据活塞的设计情况,计算出活塞 O型圈与上下壁的压力值(压力取最大值),然后即可求出活塞运动时的摩擦力。O型圈规格尺寸如图2所示。活塞外圈 O 型圈最大压缩量为:

图2 O 型圈规格尺寸示意图

通过查阅资料可知橡胶与钢有润滑时摩擦系数为f1=0.5,无润滑时摩擦系数为f2=0.8。根据该锁紧机构的实际工作情况可知,此机构在工作过程中处于有油状态,但为了保障安全,按照无润滑状态计算,即可得到活塞内、外圈 O 型圈最大摩擦力及整个活塞所受 O 型圈最大摩擦力。活塞 O 型圈最大摩擦力可表示为:

2.3 偏转力矩的计算

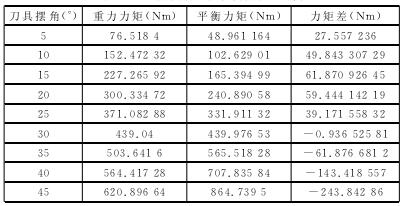

为了减小或消除偏转力矩对机床精度的影响,在刀具摆动轴部件中增加了平衡弹簧,在平衡弹簧的作用下,由重力引起的偏摆力矩对加工的影响会随着刀具摆动角度的变化而变化,具体变化情况如表1所示。

表1 重力力矩与平衡力矩比较

加工叶片时,刀具摆动轴一般在其行程±30°范围内的摆动最频繁,根据这一特点,通过对平衡弹簧长短的选择、簧丝直径的比较、弹簧直径的比较、平衡角度的选取等数十次的计算比较得出平衡点在30°时平衡效果最好,此时在其常用的范围内偏摆力矩(即表1中的力矩差)均小于100Nm,平衡效果明显增强。

但是在±45°时,弹簧的弹力急剧增大,此时会出现反向力矩,使平衡力矩反向增大。由于液压锁紧机构的锁紧力矩为978.39Nm,大于弹簧力在±45°时的极限弹簧力力矩差243.84Nm,因此在理论情况下此次设计完全满足使用要求。

但在实际工作过程中,存在许多不确定因素,例如,弹性摩擦片与摆动轴箱体铸件前端面的实际接触面积的大小、材料之间的实际摩擦系数大小、弹簧的理论弹力与实际相差大小这些值是不能精确计算得出的,这些因素对锁紧机构的影响是不可小觑的。因此,液压站和弹簧组要有一定调节余地和调节范围,液压站的型号规格要选择压力调节范围大的,弹簧力的大小可以通过更换弹簧规格或者增减弹簧数量来调节。

3 、结论

本文提出一种新型液压锁紧机构,并从机构的原理、机构的具体结构与工作过程、机构的设计与分析计算等方面对其进行研究,重点对活塞 O 型圈摩擦力、活塞与压缩弹簧之间的压力、偏转力矩等几个关键参数进行了详细的分析和计算。

分析结果表明,所提出的液压锁紧机构在理论情况下完全能够满足使用要求。该液压锁紧机构不仅噪声低、调节范围广、结构形式灵活、适用于旋转轴类机构的锁紧,而且它提高了机床使用的安全性以及机床整体结构的稳定性,使机床的性能得到了很好的改善,为国产机床整体精度的提高提供了保证。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息