浅谈新能源汽车电动机轴内花键加工工艺与检测

2023-2-24 来源:无锡威孚奥特凯姆精密机械有限公司 作者: 张德喜

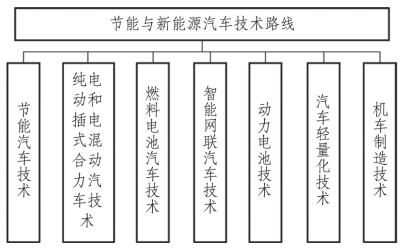

随着世界各国对汽车节能减排的要求日趋严格,新能源汽车的发展迎来了快速发展期。根据我国发布的节能与新能源汽车技术路线图(见图1)中七大技术路线,以及船舶和非道路柴油机技术发展方向,结合排放法规和船舶发展技术架构,确定了与公司契合度较高的技术发展路线(见表 1)。

图 1 节能与新能源汽车技术路线

表 1 公司技术路线分析

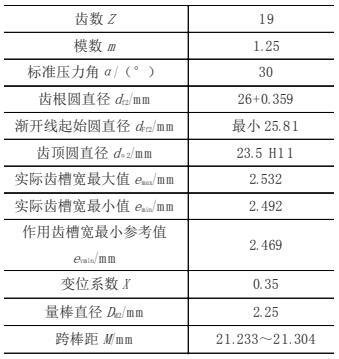

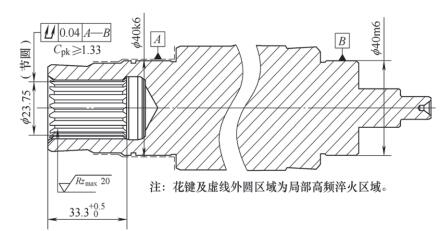

对于新能源车的基础部件——电动机,其主轴转速通常在 8000~12000r/min,运行环境相当恶劣,而对于其最重要零件的电动机轴的设计制造提出了严格的要求。而电动机轴中的花键,作为主动或从动传动结构,其设计制造更需满足相当严苛的标准。以公司某品牌新能源汽车用电动机轴为例,简介一下其关键设计制造指标。电动机轴如图 2 所示,花键参数见表 2。原材料为 60钢,花键内外部需要局部高频淬火加回火(见图3 虚线标出部位),硬度要求(59±3)HRC,硬化层深度要求 : 齿顶、齿面及外圆要求 SHD550=(0.8+1.2)mm, 齿 根 SHD550=(0.4+1.2)mm。

表 2 花键参数

图 2 某品牌新能源车电动机轴示意

图 3 花键部分技术要求及局部淬火示意

花键在局部热处理后的主要技术要求如下 :

1)棒间距 M =21.233~21.304mm 。

2)花键全跳动 0.04mm。

3)花键通止规检测 OK。

电动机轴内花键加工工艺研究

1. 内花键加工工艺简介

内花键加工可以选择滚花键、插花键、拉花键、磨削及铣削加工等方式。滚花键加工效率高、加工精度中上等,批量生产多首选此种工艺。但滚花键多用于加工外花键,而加工内花键需要内齿模数较大(通常模数大于 2)且齿宽较浅。拉花键加工效率和加工精度均较高,但用于加工内花键时要求必须是通孔。磨削花键效率较低但加工精度最高,对于花键精度要求 6 级及以上精度的花键一般必须经过磨削才能达到精度要求。铣削只适用于单件模型样品。本例中,花键因既非通孔,模数也较小,不能采用滚花键和拉花键进行加工,而且花键精度要求中等也无需磨削来完成,因此插花键是最优方案。

2. 设备选择

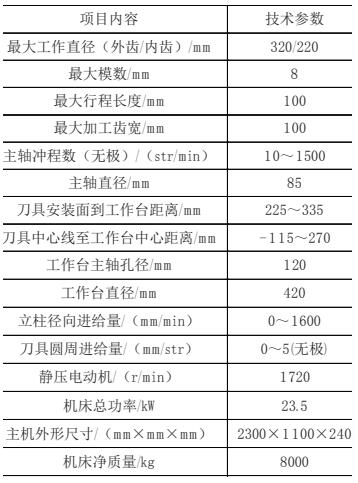

考虑到前期批量不是很大,优先选择了国产某型号加工设备,该设备主要技术参数见表 3。该设备最高可以加工 6 级精度花键,加工尺寸范围也较为广泛,因为配备了静压导轨和静压承使其高速稳定性进一步提高,因此可以达到最高 1800str/min 的冲程速度。通过计算得知其理论节拍可达 180s/ 件,年产量 11.5 万件,1 台设备基本可以满足前 3 年的产量要求。另外,该设备可以连接自动上下料装置,实现工件自动上下料的自动装夹,节省人力。在实际的 B 样生产中发现此设备的加工节拍实际为 300s/ 件左右,主要瓶颈是插花键刀具的承受能力,若加工节拍进一步提高,冲程势必会加快,一般国产高速钢刀具会很快磨损或崩刃。安全起见,公司在 B 样加工过程中控制了冲程速度,人为降低了生产节拍,后续批量生产中可以考虑采用进口硬质合金刀具试验更快节拍。

表 3 选用插花键设备的主要技术参数

3. 工装设计

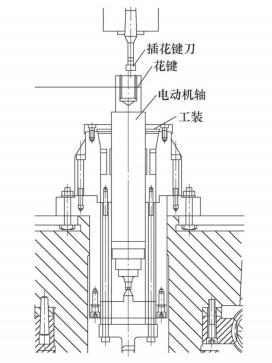

本次插花键工装示意如图 4 所示。此工装采用机床控制液压力自动装夹,工装的重复定位精

度0.02mm以内。采用大外圆和顶部中心孔定位,要求大外圆车加工精度 ±0.015mm,中心孔与外圆同心度 0.05mm,圆度 0.01mm。通过实际使用发现此工装能满足本例中加工精度的要求。

电动机轴内花键检测研究

1. 花键常规检测项目

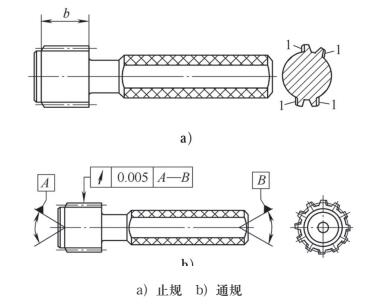

如无特殊要求,一般花键的检测项目如下 :1)跨棒距(外花键)/ 棒间距(内花键)检测,一般多为首检、抽检、终检检测项目。2)花键跳动检测,一般多为首检、抽检、终检检测项目。3)花键通止规检测,为综合检测,一般是100% 检测项目。

通常花键的齿形齿向无需检测,但如果通止规检测出现问题时,可以用齿轮检测中心就齿形、齿向做专门的检测,并以此排查刀具或机床是否出现失效或故障。

图 4 插花键工装示意

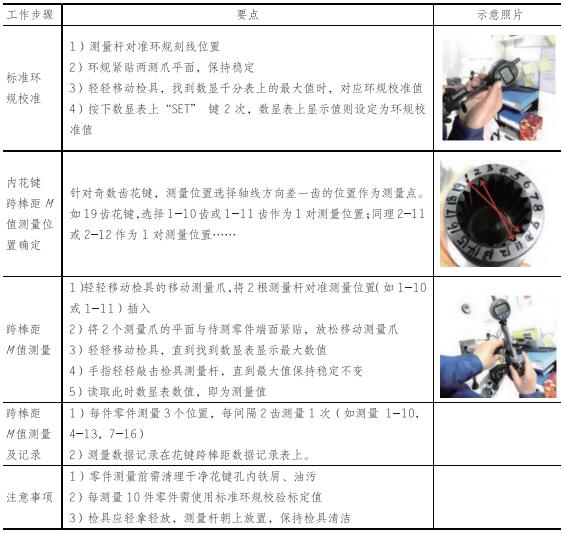

2. 跨棒距/棒间距检测

本例中设计了一种内花键专用检具,具体测量方法见表 4。本例中内花键需要高频淬火,而花键加工需在淬火前完成,这就涉及处理前后花键变形量的问题。为此需要对花键的变形量做多轮验证以确保热处理后花键的跨棒距、通止规综合检具检测、跳动检测均在图样范围内。为了保证达到上述目标,必须对热处理前、后的检测项目,尤其是跨棒距数据,进行检测。热处理前跨棒距的数据记录如图 5 所示。

表 4 专用检具测量内花键跨棒距的方法

图 5 热处理前跨棒距测量数据

通过几轮试验得出了以下结论 :

1)同一花键各测量位置,跨棒距值散差最大 0.045mm,最小 0.017mm。

2)加工尺寸要求一致的情况下,10 个工件总的花键 M 值散差为 0.085mm ,已超出公差(0.071mm)范围。

3)有 4 个零件部分 M 值已超上限(UCL),出现花键止规在 M 值超差位置可部分通过的现象。

综上,热处理前必须保证好跨棒距数值的能力,必须在前道车削加工中采取下述措施 :1)夹持外圆面(靠近内齿端 φ53mm 外圆)车加工工艺上要求尺寸单向公差最大 0.03mm。2)为保证内齿全跳动要求,车加工工艺上以两中心孔为基准,对夹持外圆跳动要求在0.01mm 以内。3)夹持面及顶尖孔不允许有损伤、脏污,以免影响定位准确性。4)加工前校准端面及其外圆跳动,打表要在 0.01mm 以内。

通过采取上述措施后,热处理前跨棒距散差控制在了工艺范围内,为后续的热处理变形试验做好了准备。热处理试验中,选择好感应加热设备后,首先要制作精准的加热工装,这是试验成功的前提。其次,工装制作好后,后续主要通过调整感应加热温度、保温时间及其冷却液浓度等措施保证淬火后能满足图样和规范的各项要求。最后,为了确定热处理前花键的加工尺寸范围,需要进行热处理前、后跨棒距等项目一一对应的对比检测,如图 6 所示。

图 6 热处理前、后跨棒距测量对比数据

通过数据分析,可以得出以下结论 :

1)热处理后跨棒距值变小,且变化方向一致,变化最大 -0.062mm,变化最小 -0.03mm,平均变化 -0.046mm。

2)热处理后单个零件的各测量位置的跨棒距散差没有变化。

3)根据上述变化特点,可计算出热处理前跨棒距值控制要求。

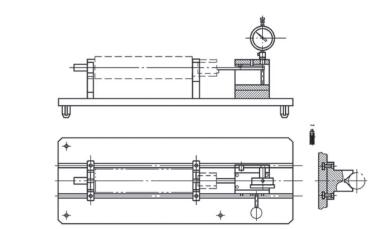

3. 花键全跳动检测

花键全跳动检测通常只应用于首检、批次抽检等抽检项目。常用的测量手段为专用齿轮检测中心检测,如图 7 所示。对于批量生产件,常用的专用检具检测如图 8 所示。专用检具检测准确度好、操作简便,在车间环境比较适合车间操作或检验人员使用。

图 7 齿轮检测中心检测花键跳动

图 8 专用检具检测花键跳动

4. 综合量规检具

本例中需要热处理的花键,一旦尺寸稳定后就需要订制热处理前、后两副塞规。塞规的设计制造方面,热处理后规按照客户成品图样要求制作,热处理前规按热处理试验变形量大小设计制作。如图 9 所示。

图 9 内花键通止规示意

应用情况

利用上述研究成果,公司 MEB 项目电动机轴在开发中进展顺利,目前 B 样件已经顺利完成交付。对于后续类似电动机轴的加工,尤其是内花键的加工,提供了宝贵的经验。此研究成果从新能源汽车电动机轴内花键的加工工艺、质量保证(检测)两方面提出了切实可行的方案,可以直接用来指导类似零件的加工、检测,应用性、可操作性极强。

结语

电动机轴精密花键的加工,尤其是小模数又要热处理的内花键的加工,一直以来都是行业内的难点,但是通过选取合理的工艺布局、验证试验及详实的数据分析,提前制定相关检验、检具方案,可以使新能源汽车电动机轴内花键的加工达到高效、高质量、低成本的目的。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息