数控机床电气系统工作原理与810D的面板设计

2016-11-14 来源:沈阳新松机器人自动化股份有限公司 作者:梁怀宇江玉龙

摘要:本文改造的数控车床在保留原车床的功能之下,增加了主轴C轴的分度功能。使得车床可以在正常状态下和C轴分度状态下自由切换,并且保证了托扳和尾座的快速移动和进给功能。

关键词:A工作原理;面板设计;电气保护

1.SINUMERIK 810D系统

SINUMERIK810D是一种具有免维护性能的操作面板控制系统,是西门子公司针对中国市场进行性价比优化的产品。其核心部件—CCU(数控驱动单元)将MMC、OP以及I/O模块集于一体,具有无电池、无风扇、免维护等特点。该系统具备中文界面的高质量显示面板,易于操作和编程。它可通过生产现场总线PROFIBUS将驱动器、输入输出模块连接起来,控制六个数字进给轴和一个数字或模拟主轴。驱动系统的模块化结构为各种应用提供了最大灵活性,并且易于安装,可靠性高,布线费用低。该系统是用于控制各类车床和铣床的理想控制系统,非常适合于车间级加工应用。此外,SINUMERIK810D系统中还含有丰富多样的工艺循环,以铣床为例,除了常用的钻孔、镗孔、铰孔、攻丝循环以外,还包含对线性排列孔和圆周排列孔进行钻、镗、铰、攻丝的循环;端面铣削循环;轮廓铣削循环;圆形和矩形型腔铣削循环;长孔铣削循环;圆周槽和圆弧槽铣削循环;螺纹铣削循环等多种铣削循环的功能。SINUMERIK810D数控系统采用了当今先进的控制概念、适用于钻削、铣削以及车削和磨削机床加工的控制。其能力涵盖了目前绝大多数大型、特殊、高速、高精度加工机床的要求。SINUMERIK810D数控系统建立在综合的系统平台上,通过系统设定功能而适用于几乎所有的控制系统,810D与SIMODRIVE 611数字驱动系统和SIMATIC S7可编程序控制器一起,构成了一个全数字控制系统,用于各种复杂零件加工任务,并优于其他系统的动态品质和控制精度。SINUMERIK810D数控系统采用开放式系统理念,可以在数控核心部分使用标准开发工具而实现用户指定的系统循环和编制用户所需特殊的界面。

1.1 SINUMERIK810D系统的功能

(1)CNC功能。数控系统可以控制车床、钻铣床等机床。其可以控制六个进给轴和一个数字或模拟主轴的同时保证三轴联动,具有直线插补、平面圆弧插补、螺旋线插补、空间圆弧(CIP)插补等控制方式。系统可以进行螺纹加工、变距螺纹加工等加工方式。并且能满足旋转轴控制、端面和柱面坐标转换(C轴功能)、前馈控制、加速度突变限制、刀具寿命监控、主轴准停控制、刚性攻丝、恒线速切削、FRAME功能(坐标的平移、旋转、镜象、缩放)。

(2)显示和操作。系统采用标准TFT液晶显示器,全PC键盘操作。可连接机床控制面板、手持操作单元、软盘驱动器等。在操作使用上,其系统用户界面分成五个工作区,即:机床、参数、程序编辑、服务、诊断。

(3)轴的控制。连接SIMODRIVE 61l数字伺服系统,其可控制六个数字进给轴和一个数字或模拟主轴。其工艺特性:

a.控制精度0.001ram

b.进给速度0.01mm/min-10000m/min

c.主轴转速0.1rpm-99000rpm

d.进给倍率O%-120%(内部0%150%),快速进给倍率200%

(4)PLC编程。S7 300型PLC的输入输出点数是通过扩展模块的方式实现的,其最多可以有四个机架,每个机架最多可以插8个输出模块。

(5)刀具管理。SINUMERIK810D系统的刀具功能是比较有特色的地方,与其他数控系统不同的是,它并不是每一个刀号只能对应一个刀具半径值和一个刀具长度值,而是在每一个刀具号下面最多可以存储9组刀具补偿值———每个刀具号(T号)下面包含了9个刀沿号(D号),每个刀沿中都可以单独存储一个刀长补偿值和一个刀具半径补偿值。这样做的好处是可以为每把刀具设定多个刀偏值,分别用于粗加工、半精加工以及精加工,却不必担心由于占据了多个D号而与其他的刀具发生混乱。

(6)安全与诊断

整个CNC系统可对其各部分的运行进行实时监控,当有故障发生时,系统除对相应部分进行保护外,并可进行自我诊断,在显示器上显示报警信息。同时增加了安全锁,可对用户分级,对各级用户赋予不同的操作。

2.操作及工作原理

2.1系统上电

(1)接通主电源:首先合上电气控制柜的总空气开关。控制柜电源指示灯亮。

(2)启动810D系统:按操作面板上的“系统启动”按钮,“机床有电”指示灯亮,(显示屏进入主界面),810D数控系统启动成功。

(3)启动液压系统:旋转操作面板上的“液压启停”开关至启动位置(如果液压系统不工作或液压系统工作不正常,其它功能均不能实现)。检查液压系统压力,系统正常工作压力为2Mpar。

2.2主电机启动及点动

(1)主电机启动操作:主电机有两种运行方式,即工作运行(常车切削)和点动运行。工作运行有正、反常车。设有启动及停止按钮;点车运行是为了装工件,工件调整和对刀调整等,因此设有正点动按钮、反点动按钮。

(2)普通车床功能:主电机正转起动主轴旋转,实现原普通车床功能。注意:主电机启动前,保证A、B、C换挡手柄啮合才能实现(只有C手柄离开1:4和1:l的空档处时,PLC控制离合器齿轮脱开,C轴伺服使能失效,主轴才能启动)。启动主电机,主轴旋转,进入原普通车床功能。具体步骤如下:将主轴C变速手柄移动至任意档位(不能停在1:4和1:l之间位置),接近开关不发出信号,PLC控制液压离合器松开电磁铁1DT,油缸推动离合器使齿轮脱开(C轴电机和主轴脱离),“C轴啮合”指示灯亮。此时,可以使用原机床的各项进给及主轴功能。

2.3主电机的制动

本机床采用能耗制动。即当按压停车按钮SBll(SBlo),延时后,KM2、KM5相继失电而KM6得电,电机定子绕组串接,整流二极管D投入工作,定子绕组通过半波整流后的脉动直流而产生制动力矩,电动机开始制动,延时2两秒后断开。

2.4快速及进给电气传动控制

(1)托扳、滑板移动方向及其选择:机床托扳装有左、右、前、后快速移动或进给的离合器。控制托板快速或走刀。其方向由面板上的“方向选择开关”来选择。其动力由快速电机和走刀电机分别拖动。

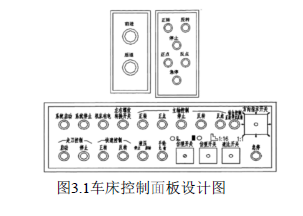

(2)托扳、滑板工作制及其选择:托扳、滑板的工作方式分为快速和进给。工作状态由方向选择开关选择。说明:无论何种工作方式,何种方向的操作,其电气控制线路原理相仿,只是快速时,其操作方法和点动方式相同,进给运动为常车形式而异。(注意:只有在原普通车床和C轴非使能状态时,才可以使用托板和尾座快速功能。若要使用托板进给功能,主电机必须运行。因为进给速度由主电机的速度决定)。若要停止进给,按压“走刀停止”按钮即可停止。此时电磁离合器脱开,走刀就迅速停止进给。3.810D面板设计西门子SINUMERIK810D属于紧凑型的数控系统,它将显示屏集成在MMC当中,MCP面板包括了手轮、键盘。在安装过程中西门子公司给出了标准的安装尺寸和模式。我们设计了车床主轴以及电机的控制面板如图3.1,同时在完成安装后的810D控制面板图如图3.2所示。

3.电器保护

(1)各分支电路均设有自动空气开关。

(2)各电机分支电路均安装有电动机保护型断路器。

(3)液压泵保护。

油泵采用自动空气开关作短路和过热保护。在运转中,当发生故障时,其自动空气开关自动跳闸,这时机床的所有动作均不能动作。机床运转前首先必须开动油泵,不然主轴、快速进给及走刀均都不能开动。

(4)C轴和原机床主轴的互锁,C轴使能状态和原普通车床状态互锁。

4.结论

本文设计的机床控制系统采用西门子SINUMERIK810D数控系统,伺服驱动系统采用了SIMODRIVE611D模块和1FK7系列伺服电机,在伺服电机与主轴之间安装减速器和机械传动装置从而达到大减速比的要求,实现了系统C轴的精确分度功能。并根据需要设计了基于SINUMERIK810D系统的面板

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com