基于杠杆模式施载的圆弧刃光栅刻画刀具刃磨机床研制

2017-5-17 来源:中国科学院长春光学精密机械与物理研究所 作者:吉日嘎兰图 李晓天 刘 凯 张善文 巴音

摘要:采用圆弧刃光栅刻画刀具,实现在线换刃技术是解决光栅刻画刀具使用寿命问题的一种有效的途径。在线换刃圆弧光栅刻画刀具对刃口质量及精度要求高,刃磨制作工艺难度大,且国内外市场几无此类刃磨设备,需要自行设计制作圆弧刃光栅刻画刀具刃磨机床。在圆弧刃光栅刻画刀具刃磨试验设备设计制作及圆弧刃光栅刻画刀具刃磨制作工艺研究基础上,针对圆弧刃光栅刻画刀具的刃磨特点,设计新型的基于杠杆模式施载的圆弧刃光栅刻画刀具刃磨机床;根据传统机床的设计程序,对刃磨机床的功能、总体设计及详细结构设计展开研究,并对施载与微进给机构进行了振动分析,排除了出现共振的可能性。最后完成了该机床的机械装调,并刃磨制作一把圆弧刃光栅刻画刀具,其定向角∠D=63 °,刀尖角∠J=90 °,刃圆半径R=8.56mm,在460 倍体视显微镜下观察无崩口等缺陷,刃口弧线清晰可见。刀具检测及观测结果表明,所设计的圆弧刃刀具刃磨机床适用于圆弧刃光栅刻画刀具的刃磨制作,所采用的分析及设计方法对圆弧刃刀具刃磨机床及其他机床的设计和研制具有实际指导意义。

关键词:杠杆模式;圆弧刃;光栅刻画刀;刃磨机床

0.前言

传统的机械刻画光栅是劈型刀刃通过光学基底上的金属镀层挤压、擦光过程,将镀层表面加工成型为周期性V型刻槽的过程,且整个加工工艺过程中不产生切屑[1-2]。一直以来,在光栅刻画过程中,刀具的寿命极为重要[3-5],虽然刀具材料选用世界上最硬的天然金刚石,但是劈型刀具的单次刃的寿命也会具有很大的局限性。采用圆弧刃光栅刻画刀具,实现在线换刃技术是解决光栅刻画刀具使用寿命问题的一种有效的途径。可在线换刃圆弧光栅刻画刀具对刃口质量及精度要求高,刃磨制作工艺难度大,而且国内外市场几无此类刃磨设备,需要自行设计制作圆弧刃光栅刻画刀具刃磨机床[6-7]。

近年来,中国科学院长春光学精密机械与物理研究所试制过圆弧刃光栅刻画刀具刃磨试验设备,并对圆弧刃光栅刻画刀具刃磨制备工艺进行了一系列的研究,尤其是国家重大科研装备研制项目(大型高精度衍射光栅刻画系统研制),其验收指标为420mm×650 mm 的大尺寸、高精度衍射光栅的刻画制作,因此,将圆弧刃光栅刻画刀具的研制当成必须突破的一项关键技术。

鉴于此,本文在圆弧刃光栅刻画刀具刃磨试验设备设计制作及圆弧刃光栅刻画刀具刃磨制作工艺研究基础上,针对圆弧刃光栅刻画刀具的刃磨特点,设计了新型的基于杠杆模式施载的圆弧刃光栅刻画刀具刃磨机床;根据传统机床的设计程序,对刃磨机床功能进行分析,对总体及详细结构进行设计,并对施载与微进给机构进行了振动分析,排除了出现共振的可能性;最终设计制造了基于杠杆模式施载的圆弧刃光栅刻画刀具刃磨机床,并刃磨出一把合格的圆弧刃光栅刻画刀具。

1.刃磨机床总体设计

1.1 刃磨机床功能及性能参数

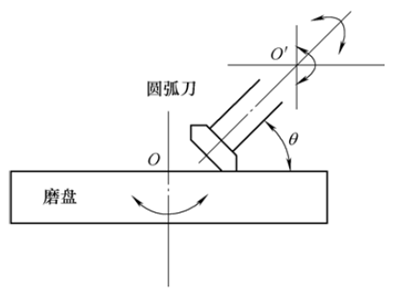

圆弧刃光栅刻画刀具刃磨机床的设计目的是为了实现在线换刃光栅刻画刀具的刃磨制作。圆弧刃光栅刻画刀具的圆弧刃是由两个相对的圆锥面同心相交而成的,其刃磨方式见图1。从示意图中可以看出,圆弧刃光栅刻画刀具的定向角及非定向角是由圆锥半角决定的,圆锥面同心相交而构成的圆弧半径决定了圆弧刃光栅刻画刀具刃圆半径。圆锥面研磨过程中其圆锥半角始终不变,即定向角或非定向角固定不变。开始研磨圆锥面时,根据刀具结构参数,确定所要研磨圆锥面的圆锥半角θ,并将往返摆动轴绕O'轴旋转至与磨盘形成θ 角。

图1 圆弧刃光栅刻画刀的刃磨方式

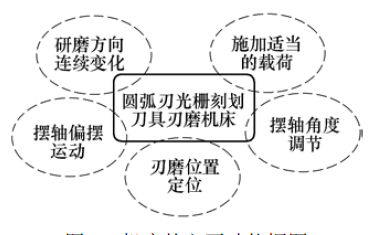

圆弧刃光栅刻画刀具刃磨过程是两个圆锥面的高精度、自动刃磨过程。根据传统机床设计方法,圆弧刃光栅刻画刀具刃磨机床的设计也是由机械系统及控制系统组成[8-11],本文设计的刃磨机床所需实现的功能见图2,具体说明如下。

图2 机床的主要功能框图

(1) 金刚石晶体具有各向异性,圆锥面上各点的磨削率不尽相同,因此需要设计平稳且可实现刃磨轨迹连续变化的磨盘运动方案,保证金刚石圆锥面的均匀、高质量的刃磨。

(2) 金刚石刀具的刃磨需要施加适当的载荷,设计合理的施载模式对金刚石刀具的高精度刃磨极其重要。载荷大小及施载模式是决定刀具刃磨效率及刃磨质量的一个关键因素。施载与微进给技术是刃磨机床设计的难点,也是本文主要研究的关键技术之一。

(3) 圆弧刃光栅刻画刀具的刃磨需要设计一个平稳的摆动运动机构,摆动中心为双圆锥中心。刃磨机床通过往返摆动运动来实现金刚石刀具圆锥面的研磨,摆动运动机构的精度及稳定性直接影响圆弧刃的质量及精度。

(4) 根据光栅刻画刀具的定向角及刀尖角参数选取范围,圆弧刃光栅刻画刀具刃磨机床的往返摆动轴与磨盘的夹角设计为10°~80°范围内可调。圆弧刃光栅刻画刀具刃磨对机床主要性能参数的要求如下。

(1) 磨盘运动主轴系统:总端面跳动≤1 μm,采用气浮轴承结构,主轴转速0~5 000 r/min,可正反转。

(2) 施载模式及大小:施载范围0~20 N,采用重锤模式。

(3) 摆动运动机构:径向跳动≤2 μm,端面跳动≤2 μm,转速0~6 r/min,可实现0~360°内往返偏摆,采用机械主轴结构。

1.2 刃磨机床总体设计

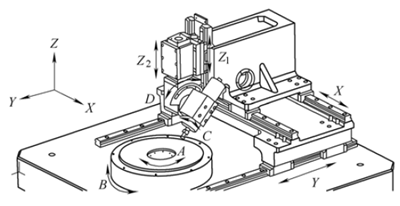

在研究圆弧刃光栅刻画刀具刃磨机床的功能及其刃磨工艺方式的基础上,对圆弧刃光栅刻画刀具刃磨机床进行了总体设计,如图3 所示。主要由磨盘系统、刀架系统、坐标系统及施载与微进给系统组成。

图3 刃磨机床运动方式

1.2.1 磨盘系统设计

金刚石在磨盘的固定位置研磨时,很容易出现同一个方向的较深研磨划痕。因此,在传统劈型刀具的刃磨过程中,通常采用刀具在磨盘上高速研磨的同时,另加一个与研磨方向成一定角度的手动抛光工序的方法,获得无划痕的金刚石研磨面。然而,可在线换刃圆弧刃光栅刻画刀具的圆弧刃精度要求高,手动抛光工序已满足不了要求。另外,金刚石晶体的各向异性使得圆锥面上各点的磨削率不尽相同,且刀具偏摆轴的几度范围内的小转动都能引起金刚石圆锥面上易磨损方向的较大角度的变化[12-14]。经研究刀具在磨盘上的位置连续变动或磨盘的行星运动均可满足圆锥面上的研磨轨迹连续变化要求,但是考虑到刃磨机床三个坐标系统的设计精度较低,且所涉及机构结构较复杂,刀架系统、微进给系统、施载系统等的质量较大,增加惯性;转换坐标或电动机正反转转换时容易引起刀具振动,影响刃磨质量。

因此,圆弧刃光栅刻画刀具刃磨机床采用了自转与公转相结合的行星运动研磨方案,具体实现方法是在1 100 mm×1 100 mm×200 mm 花岗岩平台上安装固定行星气浮轴系的外套,将磨盘气浮主轴外套安装于行星气浮轴可调偏心位置上,整体结构属立式结构,最终实现研磨主轴(A)通过公转轴(B)实现行星运动轨迹;磨盘主轴额定转速3 000 r/min,公转轴额定转速100 r/min。

1.2.2 刀架系统设计

刀架系统是由低速偏摆的往返摆动轴(C)及刃磨角度调整机构(D)组成的,偏摆速率范围要求在1~6 次/min以内。从低速功率及稳定性考虑,采用了德国FAULHABER集团无刷伺服电动机,内置减速比为66:1 的微型减速机,最终扭矩2.6 N·m,通过柔性联轴器连接到径向跳动及轴向跳动都优于2 μm的机械主轴,实现刀具刃磨时的往返摆动运动[15]。刃磨角度调整机构是由高精度编码器、蜗轮蜗杆减速器、微型步进电动机及锁紧机构组成的系统,可实现刃磨角度高精度定位及调整。圆弧刃光栅刻画刀具刃磨过程中所需的偏摆角度范围主要由圆弧刃刀具设计参数,如刃圆半径、刀具定向角及刀尖角所决定。

1.2.3 坐标系统设计

圆弧刃光栅刻画刀具刃磨机床的坐标系统主要由X、Y、Z轴组成,其中Z轴分解为Z1和Z2轴;X、Y、Z1轴的运动精度要求不高,主要是用于刀具刃磨位置调整及刃磨质量观测,而Z2轴的精度要求高,用于刀具刃磨时的微进给。圆弧刃光栅刻画刀具刃磨机床的Z轴是由Z1轴向位置调整机构和Z2轴向微进给系统组成。Z1轴向位置调整机构采用了精密滚珠直线导轨及小导程(3 mm)精密滚珠丝杠结构,驱动方案选用了德国FAULHABER集团无刷伺服电动机,内置减速比为156:1 的微型减速机,最终扭矩达5.3 N·m。Z1轴向位置调整机构主要是用于圆锥面研磨时较大幅度的调整圆锥半角,从而使磨盘与刀具间距处于微进给范围内,并可实现定位可锁紧。

1.2.4 施载与微进给系统设计

光栅刻画刀具是一个非常精密的刀具类型,传统的光栅刻画刀具是手工刃磨制作的劈型刀,主刃线是由两个平面研磨相交而成,手工刃磨金刚石劈型光栅刻画刀具时可人工施加一定的研磨载荷,同时人手能满足刀具刃磨时的刀具随磨盘转动时的Z向的随动性,但是手工刃磨刀具很大程度上依赖于手工刃磨经验,且手工刃磨方法无法实现高精度圆弧刃光栅刻画刀具刃磨。因此,设计圆弧刃光栅刻画刀具刃磨机床时需要设计与其刃磨工艺相应的施载与进给方案,第2节将详细设计分析此关键技术。

2.施载与微进给系统设计

2.1 施载与微进给系统设计及分析

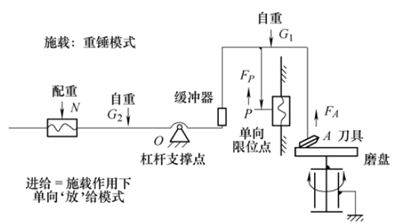

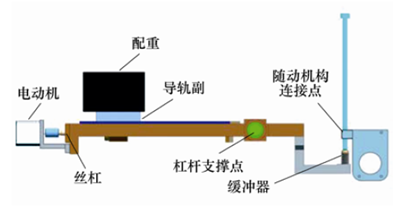

本文拟采用基于杠杆原理的重锤模式施载方案(图4)。

图4 杠杆模式施载方案

施载方案数学表达式见式(1),其中FA和FP为磨盘对刀具研磨处A 点的支撑力(即刀具研磨施载)和单向限位处P 点的支撑力,其他参数为各个支撑点或自重及配重相应的力臂长度

文1

圆弧刃光栅刻画刀具刃磨时基于杠杆原理的重锤模式施载方案具体实现方式是根据杠杆原理,杠杆一端设为固定载荷端,由刀架系统、微进给机构及部分杠杆重量之和,杠杆中心轴通过轴承安装于床身,杠杆另一端设为可调载荷端,是由配重块、配重块位置调整机构组成的[16-19]。杠杆固定载荷端的力臂的长度是固定的,刀具刃磨时的研磨压力的大小是通过配重块位置调整来实现的。杠杆中心轴到配重块的距离为可调载荷端的力臂长度,调载荷端的力臂长度大,则刃磨压力小;调载荷端的力臂长度小,则刃磨压力大。实现光栅刻画刀具刃磨时的施载,是通过杠杆一端力矩的改变而实现刀具刃磨压力的调节。圆弧刃光栅刻画刀具刃磨施载机构见图5。

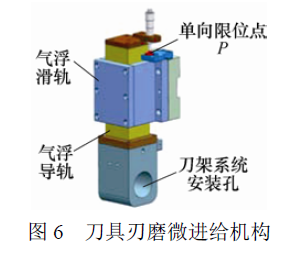

微进给方案采用通过杠杆原理实现的重力载荷下的.Z 单向微米级的“放”给模式,且+Z 方向刀具可实现与磨盘随动。随动机构拟采用气浮矩形导轨,实现Z 向导向及刀具随动,且在X、Y 水平方向上实现约束。圆弧刃光栅刻画刀具刃磨微进给机构见图6。

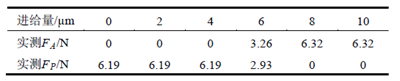

施载机构与微进给机构设计制作后,在A 和P处安装了重力传感器,在静态测试了进给量与各点受力分布情况,见表1。进给执行机构为由德国PI精密直线电动机与高精度矩形气浮导轨构成的精密机构,可实现优于2 μm 的进给精度。采用精密直线电动机直联高精度矩形气浮导轨结构,提高了进给刚度,减少了精度传递环节,保证了刀具向磨盘的微米级的进给精度。另外,采用小摩擦因数的矩形气浮导轨导向机构,提高了进给灵敏度及效率。

表 1 静态测量进给量与支撑点受力情况

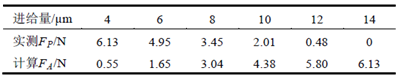

从表 1 能看出,静止(即磨盘不转动)状态下进给量超过2 μm 时,P 点的载荷直接转移到A 点,显然此时P 点的载荷变为零。但是由于实际磨盘面具有一定的平面度误差范围,刀具刃磨过程中磨盘高速旋转使刀具刃磨表面与磨盘间产生微米级的“动态接触区域”。正因为这个“动态接触区域”的存在,使得在刀具刃磨过程中重力载荷下的Z 单向微米级的“放”给模式成为可能。从表2 能看出,运动(即磨盘转动)状态下进给量超过8 μm 时,P 点的载荷完全转移到A 点。由于在磨盘转动情况下无法测量A 点的压力,因此A 点的数据是通过式(2)计算出来的。因此完全可以通过P 点的重力传感器测FP,间接的求FA,并与微进给系统相结合实现智能控制模式。基于杠杆原理的施载及重力载荷下的Z 单向微米级的“放”给模式微进给系统设计方案是本文的一项技术创新点。

表 2 动态测量进给量与支撑点受力情况对比表

2.2 机床的动态特性分析

机床的主要振源是磨盘系统高速旋转产生的振动,磨盘系统额定转速为3 000 r/min,与其相应的频率值为50 Hz,根据测试刀具刃磨时与较大振幅相对应的振动频率值分别为48 Hz、96 Hz。由于刀具刃磨时金刚石、磨粒及高磷铸铁磨盘间的高速、激烈的摩擦运动,不可避免地引起刀具振动,但磨盘系统振源能否引起施载与微进给机构的共振,是圆弧刃光栅刻画刀具刃磨机床设计的重点考虑的问[20-24]。本文设计的刃磨机床是由磨盘系统、刀架系统、坐标系统、施载与微进给系统四部分组成。由于磨盘系统采用现有的磨盘系统设计方法并且磨盘系统的结构较为简单,已经实测得到了该系统的动态性能参数(固有频率等),并在上文中给出。因此,在对机床的整机动态特性分析过程中,没有将磨盘系统包含在内,主要对除磨盘以外的刃磨机床主要结构,即刀架系统、坐标系统及施载与微进给系统进行了动态性能分析。

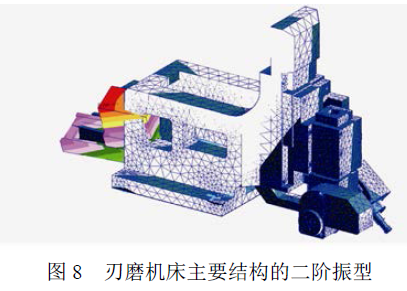

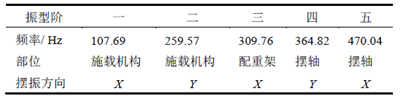

经过对刃磨机床主要结构的具体结构参数进行优化设计,最终得出了能够避开上述固有振动频率的机床主要结构,其模态分析结果列于表3,其中频率为107.69 Hz、259.57 Hz 的模态分析结果见图7 和图8。从上述模态分析结果可看,在磨盘50 Hz频率振源的激励下,刃磨机床主要结构(包括刀架系统、坐标系统及施载与微进给系统)中出现的振动频率最小值为107.69 Hz,这个值与振源激励频率50Hz 相差甚远,所以排除刃磨机床产生共振的可能性,说明此结构设计合理。

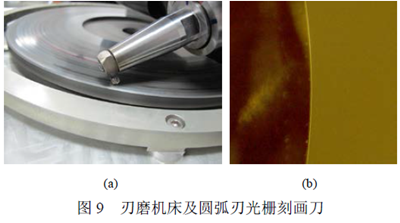

本文提出基于杠杆模式施载的圆弧刃光栅刻画刀具刃磨机床是为圆弧刃光栅刻画刀具刃磨工艺特性而量身设计的刀具刃磨机床。此设计方案是否能够满足圆弧刃光栅刻画刀具的刃磨制作,只能通过相应的实际刀具刃磨试验来加以说明。鉴于此,本文选用了纯度及透明度较高的八面体金刚石作为刀头材料,制作了圆弧刃光栅刻画刀具特殊的刀体,将天然金刚石按焊接面与刀体焊合,并安装于刀架机构上,进行研磨。考虑到圆锥面研磨工艺特殊性,将金刚石八面体的两个110 脊线分别置于两个圆锥面上,且与刀刃中间点处切线垂直。圆锥面研磨初期,将圆锥面分成若干个平面分别研磨,采用10 N研磨压力及5 μm 的金刚石研磨膏;刃磨阶段采用5N 研磨压力及0.5 μm 的金刚石研磨膏,使用往返运动摆轴,偏摆研磨,将若干个平面研磨成圆锥面。最终采用基于杠杆模式施载的圆弧刃光栅刻画刀具刃磨机床,刃磨制作了一把圆弧刃光栅刻画刀具,在460 倍体视显微镜下观察无崩口等缺陷,刃口弧线清晰可见。图9a 为正在刃磨过程中的刃磨机床,图9b 为刃磨制作的圆弧刃光栅刻画刀具,其具体参数见表4。

表 3 刃磨机床主要结构振动分析结果

表 3 刃磨机床主要结构振动分析结果

表 4 圆弧刃光栅刻画刀具参数

3.试验结果

圆弧刃半径是采用体视显微镜测得,定向角及刀尖角是通过光栅刻画刀具测角仪测得,刃口锋利度及粗糙度均采用原子力显微镜测得。

4.结论

本文针对圆弧刃光栅刻画刀具的刃磨,研制了一台圆弧刃光栅刻画刀具刃磨机床,采用了基于杠杆模式的施载与微进给技术,刃磨出定向角∠D=63°、刀尖角∠J=90°和刃圆半径R=8.56 mm 的圆弧刃光栅刻画刀具,测试结果表明:刃口锋利度为150 nm、刃口表面粗糙度为5 nm、刀刃在460 倍体视显微镜下观察无崩口等缺陷、弧线清晰可见,刀刃质量能够满足光栅刻画要求。基于杠杆模式施载与微进给技术不仅适用于圆弧刃光栅刻画刀具的刃磨制作,而且对其他金刚石刀具刃磨机床的设计具有指导意义。此外,由于圆弧刃光栅刻画刀具刃磨过程较为复杂,且刃磨运动由多轴联动运动组成,其耦合轨迹对刀具刃磨精度的影响规律有待深入研究。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com