优化异形深孔电解加工工艺——埃马克与南航联合创新成果初显

2019-12-17 来源:埃马克 作者:-

深孔加工在机械加工领域有着非常重要的地位,约占孔加工量的40%。而随着科学技术的进步,新型高强度、高硬度和高价值难加工异形深孔零件更广泛的出现及应用于航空航天、换热设备、医疗器械等领域,再加之加工深度、加工精度以及加工效率要求的不断提高,如孔径需求在0.3mm~2mm且形状不规则的涡轮叶片气膜冷却孔;采用进气道格栅隐身技术的隐形战机中,格栅零件上排布的大量钛合金倾斜方孔;都使得异形深孔加工成为现代机械制造的关键工序和难点挑战。

电解加工技术优势显著

对于深孔加工,使用传统钻削工艺存在着刀具刚性不足、钻头易折断、切屑难以排出等工艺缺陷。使用电火花加工工艺,虽然工件材料硬度不受限制,但随着孔深的增加,电极损耗严重,加工效率大幅降低,制造成本显著增加;孔壁还存有再铸层,需要使用磨粒流机械研磨加工,不仅精度低,还易存在去除不了的死角。

电解加工是利用金属在电解液中产生电化学阳极溶解的原理对工件进行加工的一种创新工艺。没有宏观“切削力”和“切削热”的作用,因此工件表面不会产生像切削加工中所形成的塑性变形层,也不会产生残余应力,更不会像电火花在加工面上产生再铸层,具有很低的表面粗糙度值,对于难加工材料、异形孔零件的加工具有显著优势,且批量越大,单件生产成本越低。

工艺稳定性探索

然而,电解加工异形深孔零件时,加工间隙流场特性会极大影响电解液流速、压力、温度等分布情况,进而影响加工部位各处溶解速率以及电解产物能否及时排出,最终决定了深孔零件的加工品质。因此,合理优化电解加工流场不仅能保证加工过程的稳定性,还能在一定程度上提高加工效率和表面质量。不少国内外学者也曾就如何提高电解加工过程稳定性开展大量研究,南京航空航天大学浦口先进制造研究院作为南京市第一批备案的新型研发机构,在电解加工领域有着深入研究,与全球金属加工解决方案领先企业、也是在精密电解加工领域拥有多项专利技术的埃马克集团于2018年合作建立的“EMAG中德先进制造联合研究中心”更是开创了国内电解加工科研教育领域的校企合作先河。

针对异形深孔电解加工工艺存在的进出口流场突变、加工间隙流场分布不均、工艺稳定性相对较差等问题,南京航空航天大学薛润荣在赵建社老师的指导和帮助下以深径比大于10:1的异形孔零件为研究对象,对其加工开始、加工稳定、加工穿透的各个阶段流场分布进行仿真模拟与优化研究,并配合埃马克电解加工机床进行加工试验,连续稳定地加工出高精度的异形深孔零件,以期为实际生产提供一定的借鉴与参考。

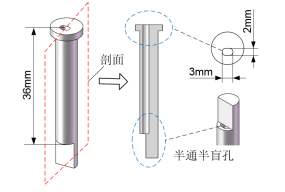

图1 试验所选取零件示意图

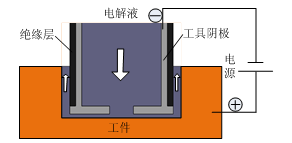

试验所选取的零件如图1所示,深径比为12:1,异形孔入口处为平面,出口处为半通半盲孔。电解加工过程中,工具阴极接电源负极,工件接电源正极,工具阴极以一定速度向下进给,电解液高速流过工具阴极与工件形成的加工间隙,带走加工产物及焦耳热,工件一侧发生电化学溶解,实现工件加工成形,工具阴极外侧涂覆绝缘层以防止加工过的孔壁发生二次电解。

图2 异形孔电解加工示意图

流场优化研究

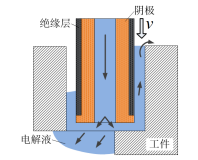

加工穿透阶段。如图3所示,异形孔出口处为半通半盲,加工穿透瞬间加工间隙内电解液大量缺失,容易引发短路现象导致加工中断,造成零件报废与阴极损伤。“针对以上问题,我们采取了优化阴极通液孔的方式来改善加工穿透时的流场分布。”赵老师介绍说。

图3:加工穿透间隙示意图

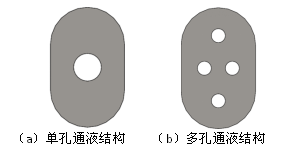

依据通液孔流道截面积之和大于等于加工间隙流道截面积之和的原则,试验团队设计了如图4所示的单孔与多孔两种通液结构。并借助埃马克PTS800电解机床,将它们置于相同条件下进行加工穿透阶段的对比。最终证实,相比单孔通液结构,多孔通液结构更能够保证半通半盲孔加工穿透时,工具阴极与工件表面之间仍有一定流速的电解液通过,更有利于加工穿透间隙流场稳定性的提高。

图4 通液孔结构示意图

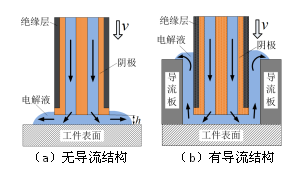

加工开始阶段:如图5(a)所示,由于试验异形孔入口处为平面,加工间隙流场呈发散状态,工具阴极开始加工到稳定加工的过程中流场存在突变,易发生短路现象,同时会对工件表面非加工部位产生杂散腐蚀。为解决这一问题,试验团队提出了在工件表面放置带绝缘导流板的方式,如图5(b)所示,来减弱流场的发散程度,同时保护工件表面非加工部位不发生杂散腐蚀。

图5 异形孔加工开始阶段示意图

加工稳定阶段:进入加工稳定阶段,加工间隙内电解液需要具有一定流速,才能满足排出电解产物与控制温升的要求。而要想满足电解液流速需求,设置合理的电解液进出口压力是关键。“借助埃马克PTS800电解机床可对加工电源参数、电解液参数等进行实时调节控制并及时取得加工反馈信息的优势特点,我们可以轻松实现不同进出口压力的设置,并根据加工状况进行探究、调整,以获取最合适的参数。”赵老师介绍说。

试验团队先取电解液出口压力为0MP,进口压力为逐渐递增的不同数值进行分析发现,随着进口压力的增加,虽然电解液流速不断上升,但是相邻通液孔周围的负压区域也在逐渐增加。负压区域增加时,当间隙内压力突降极易造成电解液气化,气泡积聚则会导致空穴现象,从而影响加工顺利进行。要想消除负压区域,只有适当施加背压。

在取不同出口背压与进口压力值进行新一轮探究中,试验团队在反复的对比分析后终于找到了既能满足电解液流速设计要求,也能大大降低负压区域的合理参数。

复合进给对流场影响

通过增加背压,虽然在一定程度上降低了负压区域,但很难做到完全消除,无法绝对保障工艺的稳定性,南航师生们又开始思索进一步的优化方案。“鉴于埃马克电解机床具备振动进给功能,经与老师反复讨论后,我们最终找到了解决方案——复合进给运动。”薛润荣介绍道。

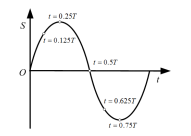

“埃马克电解机床Z轴附带振动装置,可按照需求实现复合运动或直线运动,为我们此次探究复合进给运动对流场分布规律的影响提供了非常好的硬件支持。”赵老师补充道。试验所设置的单个振动周期运动规律如图6所示。

图6 单个振动周期运动示意图

在对单个振动周期内不同时刻对角线上电解液流速、电解液压力数据样点进行对比分析发现,在工具阴极直线进给过程中辅以低幅周期性振动,可以避免电解产物堆积,减弱杂散电场对异形孔侧壁的二次腐蚀,使流场分布更加均匀,改善异形孔加工精度,优化加工穿透时流场分布状态,提高加工稳定性。

异形深孔电解加工试验

在工艺方案、加工参数确定后,试验团队迎来了最后也是最关键的实机加工环节。试验所用到的设备还是来自埃马克PTS800电解机床。“包含了机床本体、控制系统、电解液循环过滤系统和加工电源的集成控制系统,不仅可对数控轴、加工电源参数、电解液参数等进行实时控制,并依据反馈信息实时调节,实现精准定位、优质加工,带图文显示、极富人性化的操作界面让加工过程更加真切直观,为对于电解加工技术还处于学习熟悉阶段的学生们的试验探究提供了极大的便利。”赵老师对埃马克的电解加工设备性能表示认可。

图7 埃马克PTS800电解机床

依据之前步骤探究的流场优化方案,将工件材料置于电解液中,设置好相应的参数,并让Z轴以多种不同的进给速度及一定振动频率做复合运动,进行电解加工试验。通过测量比较不同进给速度下加工样品的实际尺寸与理论尺寸相差值,选出误差最小、精度最高的进给速度,并在此速度下进行多次加工试验。

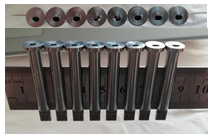

加工实物如图8,工件尺寸稳定控制在2.050.03mm和3.050.03mm,不仅实现了高精度、稳定加工,还保障了极佳的表面质量。

图8 小批量样件实物图

“精密电解加工技术是当前应对难加工材料及复杂结构件的最优势的方法之一,也是南航浦口先进制造研究院关注和研究的重点。埃马克是全球精密电解加工领域的先行者和领先者,其研发的专业设备更是应用于众多国际知名制造企业。在埃马克的技术支持与设备助力下,目前我们南航浦口先进制造研究院已经开展了多个有关电解加工的方案探究和技术优化项目,相信今后在我们的紧密合作下,南航浦口先进制造研究院与埃马克一定能为我国精密电解加工行业的进步发展带来突破和贡献。”赵老师说道。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息