变频器在 C6150 X 3000 卧式车床上进行多段速控制的应用

2020-4-29 来源: 营口理工学院 作者:李 稳,车 焕

摘要: C6150* 3000 型卧式车床主轴电机的典型供电方式存在着电机起动性能不好、接线复杂、浪费能耗及电机调速时需停车手动调节主轴箱工作效率低下、加工精度低等问题。主轴电机采用变频器供电方式就可以有效解决以上问题。尤其是存在多个加工位置需要主轴电机变速时,操作更加方便而且加工精度高,解决了调速时费力、耗时长、不方便、效率低下的问题。

关键词: 主轴电机; 普通车床; 变频调速

0 引 言

现代的装备制造业发展迅速,因此对机床的加工精度、加工效率也提出更高的要求,由于普通车床价格较低,车刀较便宜,工作稳定,并且操作简单,保养和折旧费用低廉,所以在机加行业仍被广泛应用。车床在工作过程中需要主轴电机经常更换转速如起动、停止、正、反转以及不同加工精度、深度要求不同转速的情况。而普通车床调节电机转速是通过手动调节主轴箱手柄配比实现的,这样在需要连续调节转速时效率就会很低。

1、 典型的普通车床电路

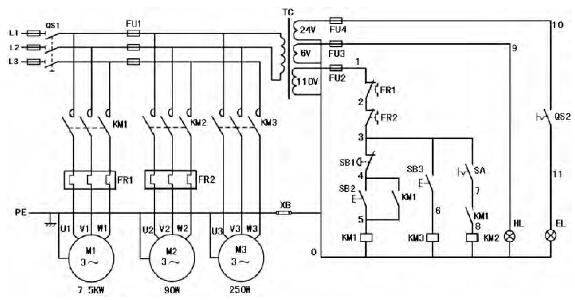

图 1 为 C6150* 3000 型普通车床的电气原理图,这也是普通车床典型的电气原理图。

图 1 C6150* 3000 型普通车床电气原理图

图中 M1 是主轴及进给电动机,它的作用是拖动主轴和工件旋转,并通过进给机构实现车床的进给运动; M2 为冷却泵电动机,拖动冷却泵输出冷却液;M3 为溜板快速移动电动机,拖动溜板实现快速移动。其中 M1 主轴电机作为拖动电机地位最为重要。采用这种电气原理图存在如下几个问题:

(1) 主轴电机起动时是直接起动,虽然中、小型电机允许直接起动,但起动电流相对额定工作电流还是很大,起动特性不好。

(2) 这种供电方式,能量损耗大,应用后面讲到的变频器供电方式,电能会节约至少 50% 。

(3) 这种交流接触器供电的供电方式其控制回路采用继电器的数量多,接线复杂,一旦出现问题,很难快速排查故障。

(4) 车床工作时主轴电机的供电电源就是交流电网的频率固定为 50 Hz 的交流电,因此主轴电机转速固定。那么当切削大型的螺纹件时,不同工位要求螺纹的加工深度不同、精度不同时就需要主轴转速和进给量按一定速度配比走刀,也就是需要调节主轴的转速。C6150* 3000 主轴电机的调速是通过主轴箱内齿轮的配合实现的机械有级调速。也就是通过手动调节主轴箱调速手柄配比实现主轴转速的调节,这样效率及其低下。尤其是存在多个不同加工工位时情况更为严重。而且这种中途经常需要停车的操作过程中也容易出现刀痕,加工精度很难提高。

2、 用变频器控制的主轴电机电路

某机加企业常年加工长度为 2600 mm、直径为150 mm 的各种 T 型螺纹丝杠,而且很多丝杠的螺纹深浅不同、精度要求不同,也就是存在多个加工工位。在客户催货急,工期短时提高车床的加工效率非常重要。若使用数控车床本身设备成本高,订货周期长,对工人的技术水平要求高。如直接使用其现有的 C6150* 3000 卧式普通车床进行生产小率及其低下,很难在限定的时间内完成生产合同。

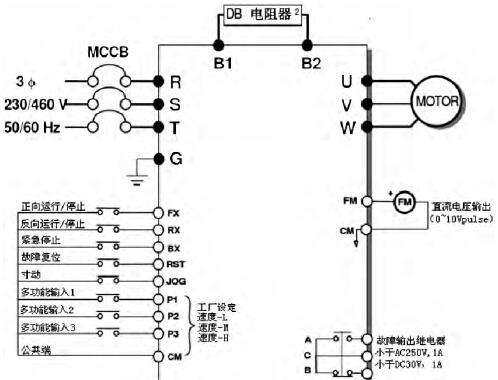

本文针对这种多工位需要主轴电机多段速运行的要求进行了技术改进。改进之处主要是用变频器代替了典型电路中的接触器,并设计了相应的控制回路。在此技术改造中在其主轴电机供电回路中采用了 LGi G5 型变频器,其主电路图如图 2 所示。

图 2 由变频器供电的主轴电机的主电路图

由图 2 可知在主轴电机的主电路中将变频器串入到主回路中。变频器的 R、S、T 端接三相交流电源,U、V、W 端接三相交流电机的 3 相端子就可以了。二次回路部分 LGi G5 型变频器有 FX、RX、P1、P2,4 个端子,这 4 个端子是用来接电机正、反转及 2 个段速的控制信号,相应的端子连接的继电器常开辅助触点上,当触点闭合端子就与 COM 端接通,将低电平引至变频器,主轴电机便会按相应设置的转速旋转,从而拖动丝杠按相应的转速旋转。其相应的二次控制回路如图 3 所示。

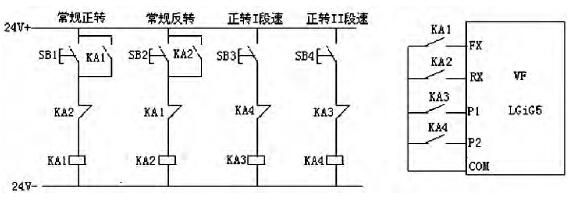

图 3 控制回路

由控制回路电路图可以知道,该电气装置控制的电机共有 4 种工作模式: 常规正转、常规反转、正转 I 段速、正转 II 段速。在每个对应的继电器线圈回路中都有其他继电器的闭合辅助触点串入,实现了互锁,以便主轴电机能够可靠按指定的工作模式运行。

这样车床车削工件时,正向加工时需要较低速度,设计了一个低速控制按钮 SB3,当按低速按钮SB3 时车床瞬间转换为低速切削,精度高的地方过去后转化成正常速度,按 SB1 按钮。当回程时不需要车削,如果切换机械齿轮需要花很多时间,并且不方便,影响效率。当按加速按钮 SB2 时主轴瞬间提速,减少空程时间,提高效率。这样就实现了在加工过程中不停车的前提下,电机变换 3 次转速,大大提高了效率。

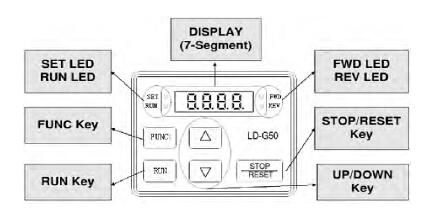

二次回路设计好之后,还需要在变频器的操作面板中设置相应的参数,LGi G5 型变频器操作面板如图 4 所示。在控制面板上按 FUNC RUN 键进入到转速设置模块,按要求设置各个段速的转速就可以。

图 4 LGi G5 型变频器操作面板

这样加工过程中按不同的按钮,电机就按照不同的转速旋转就可以实现在加工过程中不停车的前提下变换电机的转速,提高了效率。

3、 结 语

给普通车床主轴电机增加变频器可以在加工的过程中很方便的改变主轴转速,对有多个加工位置需要变速的工件变速方便而且精度高,解决了调速时费力、耗时长、不方便、效率低下的问题。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息