变频器的容量选择及应用分析

2020-2-6 来源: 山西晋煤集团 作者:原康康

摘 要:介绍了变频器工作过程中的能量流动变化,并分别从电机容量、操作方法、操作模式等方面对变频器容量的选择进行了阐述,为变频器的容量选择提供了参考意见,并以赵庄矿 5311 工作面顺槽的皮带机驱动系统进行了验证。

关键词:变频器 电机容量 操作模式 能量流动

1、变频器容量的概念

根据变频器的工作原理,本节通过变频器在工作过程中的能量流动变化情况来阐述其容量这一概念。

1.1 加速或者恒速运行过程

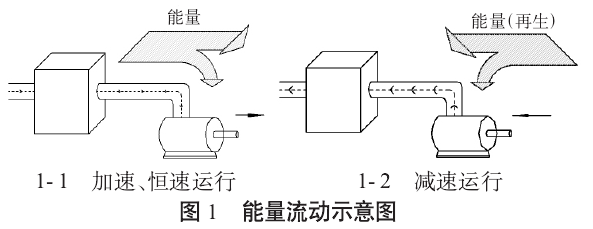

在电机的增速和恒速工作过程中,变频器输出端的电流值可视为其效能,即作为供电电源能够为电机提供的电流值,如图 1 所示。在实际应用过程中,变频器的实际效能是由内部元器件决定的,最终体现为效能的是其电流值。

1.2 减速运行过程

在减速过程中,与变频器相连接的电机变成了发电机,负载端的动能可以通过变频器转换为电能,因此,能量由电机流向变频器。此时,根据变频器的不同类型,可以将电能反馈到电网,或者通过电机和变频器消耗掉这些电能。如果是四象限变频器,那么负载端返回的能量也升高变频器内部电容两端电压值。

2、 容量选择的要点

变频器的容量选择需要考虑的因素有电机容量、操作方法、操作模式等。

2.1 电机容量

变频器的控制模式会对变频器的工作性能产生影响:V/f 模式下,低频区的输出扭矩比工频时扭矩小,同时会使电机的温度升高。

2.2 操作方法

电机电流值之和必须小于变频器的额定电流值,这是进行变频器容量选择的第一要素。通常的操作方法如下:

1)单台变频器驱动多台以上电机(同时驱动和顺序启动)。

2)单台变频器驱动单台电机。

3) 变频器既可以驱动单台电机也可以驱动多台电机。当采取一拖多(一台变频器驱动多台电机)时尤其需要变频器具有较高的制动,这种方案的经济性很差,同时会由于操作方式的变化,造成变频器容量和驱动方式的不匹配。当采取一拖多(一台变频器驱动多台电机)时,变频器内置的过流保护功能将失效,必须在各电机上额外安装热保护继电器。当电机长时间处于低速运行状态,其发热量会大大增加,必须额外安装温度检测器,对电机进行保护。

4)当采取一拖一的方式,便可选择矢量控制方式。矢量控制是根据测量到的电流、电压和磁通等数据,结合电机内部的电阻电感等参数计算出当前的转速和位置,并进行必要的修正,从而在不同频率下运行时,得到更好的控制模式。

2.3 操作模式

负载要求加减速的时间也会对变频器容量选择产生影响,因此在进行容量选择时,不仅要考虑电机的工作电流,还要考虑设备所需要的加减速时间。例如,在提升机或者机床等应用场合,选型之前,要充分的考虑实际应用中的各方需求。

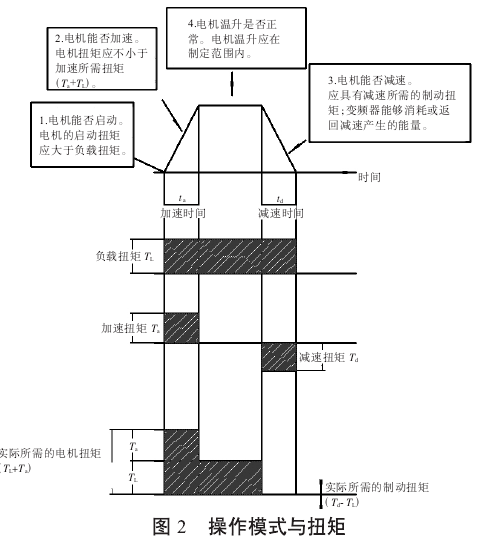

电机的基本操作模式分为启动、加速、恒速、减速及停止。每一阶段的选择要点如下页图 2 所示。

2.3.1 启动

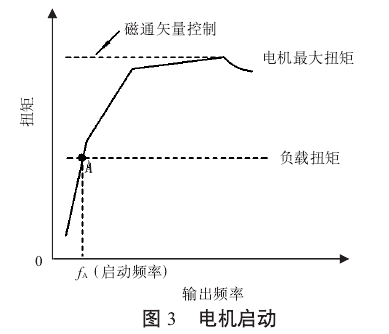

在电机的启动点,需要满足的条件是:电机输出扭矩大于负载扭矩。如下页图 3 所示,变频器的输出曲线中存在死区,在 0~A 之间,电机不动。在 A 点处,频率必须要小于最大启动频率,否则电机无法启动。

2.3.2 加速

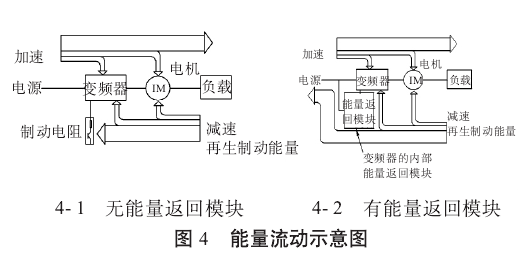

在加速过程中,电机的输出扭矩要大于加速时所需的扭矩。加速一般有线性加速和非线性加速两种方式。线性加速的特点是没有失速预防,而非线性加速能够通过电流的限定达到预防失速的功能。通常所采用的加速方式是非线性加速。加速时的能量流动如图 4 所示。

2.3.3 减速

减速过程即为制动过程,由电机损耗和变频器损耗决定。其确定方式为:如果所选择的变频器具有内部制动功能,则制动扭矩由变频器的损耗决定;反之,则由电机的损耗决定。为提高制动扭矩,可在选择具有制动功能的变频器的基础上增加变频器容量。

如果所需的制动容量较大,那就应当选择能量返回模块或者选择内置能量返回功能的变频器,能量返回的作用是将制动过程中产生的能量返回到电源端,同时在电机减速过程中提供制动力。

制动过程中,变频器返回的能量全部由制动晶体管所消耗,因此,若要求变频器有良好的制动扭矩,在制动过程中制动电阻的温升会比较大,需要实时监测其温升,防止其因过热而损坏。制动扭矩由制动电阻值决定,同时还决定了制动过程中的再生电流值,该电流值持续作用在制动电阻上,会造成制动电阻大量发热、温度升高,甚至超过其额定温度,对变频器造成损害。因此,对于提升机类产品,应当核算验算制动模块的热容量,并且可通过增加制动模块提高变频器的制动能力。

2.3.4 电机温升

影响电机温升的因素主要有两个,一个是运行方式;另一个是电机自身的材料。电机的运行方式有两种:连续运转和周期运转,电机自身的材料决定了电机本省的耐热能力。

在选择过程中,小容量标准电机可以选择 E 级和 B 级,中等容量电机可以选用 F 级。当环境温很高时或者要求不改变电机的尺寸而增加扭矩时,可选用高绝缘等级的电动机。

3 、 变频器容量应用情况分析

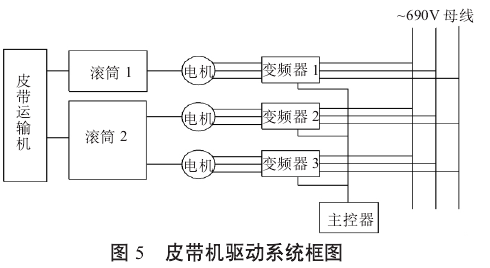

晋煤集团赵庄煤业 5311 工作面进风顺槽,原煤输送方式采用皮带机输送,根据顺槽长度和皮带机型号,分三条 1.4 m 皮带机输送,皮带机之间采用前后搭接的方式。中间皮带机采用了变频驱动系统,皮带机长度约 1 200 m,总体为 1.5°下坡布置。系统由3 台变频器和 3 台电机并联驱动,系统框图如下页图 5 所示,驱动方式为主从驱动,滚筒 1 的变频器作为主机,与电机相连后,安装在滚筒的一端;滚筒 2的左右两侧分别安装了 1 套变频器和电机作为从机驱动;从机与主机共同分担负载。从机在运行过程中,可以接收主机和主控器的信号(包括转矩信号和速度信号),与主机同时工作,这种工作方式可以在重载启动、急停等特殊工况下,保证整体系统在转速、扭矩理想曲线的精确控制(如重载启动、急停),多机功率平衡,减少冲击。皮带机滚筒采用电机直接驱动,皮带机滚筒转速为 66.5 r/min,启动过载为三倍额定转矩,持续时间不超过 1 min。

系统中电机容量为 400 kW×3=1 200 kW,单台变频器驱动单台电机,最大启动过载为 3 倍额定转矩,因此选用的变频器可满足工况要求。

4 、结语

在煤矿生产过程中变频器已经成为一种新型的驱动方式,可保证电机等设备的合理稳定运行,大大提高设备运行效率,降低能耗。根据设备的电机容量、运行方式确定变频器的容量、操作方法、操作模式,能够大大提高设备在重载启动 、急停等工况下的控制精确性,提高设备运行稳定性,满足煤矿生产需求,保证矿井综采工作面的安全高效运行。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息