数车加工普通多线螺纹的研究

2017-7-14 来源:宁波大红鹰学院 作者:蔡志兰

摘 要:以往采用普通车床加工多线螺纹的工艺过程比较复杂,后来随着数控车床的问世,多线螺纹的加工精度和加工效率得到了大大提高,因此数车加工普通多线螺纹被广泛地应用到了实际生产工作当中。而在数车加工普通多线螺纹的过程中,某些重要操作环节是否合理直接关系着螺纹加工精度。 本文以 FANUC 数控系统的数车为例,对数车加工普通多线螺纹的相关技巧进行了研究,希望对这方面工作有一定助益。

关键词:数控车床;数车;多线螺纹;研究

很多机械产品的零件上都带有螺纹,螺纹的主要作用是连接固定、传递动力及减速运动。多线螺纹的特点是各螺旋线均沿轴向等距离分布,而影响螺纹的精度和使用寿命的是最大因素是等距误差。普通车床加工多线螺纹不但过程复杂,并且螺纹在分线过程中极易出现误差,从而导致加工精度降低。而利用数车加工不但可以简化加工过程,提高加工效率,更能够有效提高加工精度。不过,数车在加工普通多线螺纹的过程中同样也面临着一些问题,只有正确地选择及使用刀具,确定合理的参数,选用合理的编程指令,才能够进一步提高加工效率和精度。以下笔者就以 FANUC 数控系统的数车为例来谈谈数车加工普通多线螺纹的相关技巧。

一、车刀的选择及刃磨

( 一) 车刀选择

目前在数车加工普通多线螺纹的过程中,比较常用的螺纹车刀材质主要有两种,一种是高速钢,这种材质的车刀比较适用于进行塑性材料的车削;另一种是硬质合金,这种材质的车刀比较适用于进行脆性材料的车削。一般对于 45# 圆钢材料来说最宜选用的车刀是 YT15 硬质合金车刀,这种车刀具有较强的通用性,利用它来进行数车多线螺纹加工既可以粗加工,也能够满足精加工的要求[ 1 ]。

( 二) 车刀刃磨在刃磨方面,高速钢材质的螺纹车刀的刃磨以选用 80# 氧化铝砂轮为佳,磨刀时压力应比普通车刀小,为避免刀尖退火,若感到发热发烫应及时以水冷却。而硬质合金材质的螺纹车刀的刃磨应注意操作顺序,即先粗磨刀头后部,再刃磨两侧面,这样能够避免刀尖爆裂等问题;精磨时则应注意调节好压力,避免因压力过大而将刀片震碎,同时还要

避免骤冷骤热,以免损坏刀片[ 2 ]。

二、螺纹各参数的确定

( 一) 解读标注

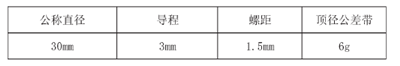

该螺纹的标注参数如表 1 所示。

表 1 螺纹标注参数表

( 二) 螺纹大径 、中径及小径

经过计算和查表得出,螺纹的大径尺寸 =30- 0.13×1.5=29.805mm,上偏差为 - 0.032mm、下偏差为 - 0.268mm;中径尺寸 =30- 0.64951.5=29.026mm,上偏差为 - 0.032mm,下偏差为 - 0.182mm;小径 =30- 1.31.5=28.05mm。

三、切削用量的确定

1)背吃刀量。在确定背吃刀量之时,需要参考工件及刀具材料的硬度和强度,且每次进给背吃刀量应依次递减,这点对于初学者来说往往是一个较大的难点,需要有丰富的经验才能够把握好。2)主轴转速。在对多线螺纹进行车削时,其主轴转速会受很多因素的影响,例如螺距、导程、驱动电机升降频特性以及螺纹插补运算速度等等。不同的数控系统应当选择不同的主轴转速范围,在实际生产中,大多数的数车都是选择 n≤1200/P- K 的转速,式中 P 指的是螺距,K 指的是保险系数。

四、编程指令

( 一) 编程指令及切削方法

FANUC 数控系统的数车比较常用的螺纹切削指令主要有两种,一种是 G92,该指令为直进式进刀,比较适用于对螺距<2mm 和脆性材料的多线螺纹进行加工,其在切削螺纹时,螺纹刀的刀尖和两侧刀刃都需要参与切削,并且每次进刀均为径向进给;另一种是 G76,该指令为斜进式进刀,比较适用于对低速车削螺距>2mm 和塑性材料的多线螺纹进行加工,其在切削螺纹时,螺纹刀既要行径向进给,同时又要沿走刀方向一侧行轴向微量进给[ 3 ]。由于以上两种螺纹切削指令所对应的切削方法不同,所以其所产生的加工误差也有所不同。当加工大螺距、高精度的多线螺纹时,可以结合两种指令共同进行编程,即利用 G76 指令作粗加工,利用 G92 指令作精加工。

( 二) 编程

在对数车进行编程时,首先需要确定第一条螺旋槽的切削起点,而当加工完第一条螺旋槽后,再需重新确定第二条螺旋槽的切削起点,使之与第一条轴向相差一个螺距。即先车削完第一条螺旋槽,然后更改切削起点的 Z 轴,再重新执行程序,实现对第二条螺旋槽的切削。以此类推,即可实现对多线螺纹的车削。该方法是目前在数车加工普通多线螺纹中所普遍采用的方法。

五、螺纹的检测

螺纹的中径决定着其互换性与配合性,因此中径是检验精密螺纹合格与否的重要指标之一。通常是采用三针法来测量外螺纹的中径,该方法具有操作简单、测量精度高的优点。具体来说,在利用三针法来测量外螺纹的中径之时,首先需要取三根量针分别置于螺纹两侧的螺旋槽内,然后再用千分尺测量两边量针顶点之间的距离,最后再根据这个距离来计算实际螺纹中径尺寸[ 4 ]。普通螺纹的中径尺寸 = 中径 +3×量针直径 - 0.866P×螺距。在实际加工中,应当根据螺纹的特点及相关技术要求来合理选择工艺、编程指令及测量方法,从而最大程度地提高螺纹加工效率和精度,获得更高质量的多线螺纹产品。

六、结语

综上所述,在利用数车加工普通多线螺纹之时,需要注意的问题有很多,包括车刀的选择及刃磨、螺纹各参数的确定、切削用量的确定、编程指令、螺纹的检测等等,无论是哪方面问题都需要认真对待,从而选择出最佳的工艺技术,以提高螺纹加工效率和加工精度。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com