用宏程序加工变螺距螺纹

2018-2-16 来源:营口职业技术学院 作者:修铁奇

摘要:介绍如何使用 GSK980TDB系统的数控车床用 B类宏程序加工牙等槽变距及槽等宽牙变距螺纹的方法和过程,并给出具体加工程序,为加工同类型件提供参考.

关键词:变距螺纹;宏程序;数控加工

在普通车床上加工特殊要求的螺纹是很困难的,并且还有一些螺纹是无法加工的,比如变距螺纹.变距螺纹的螺距呈增量变化,由于普通车床是传动式齿轮传动,因此满足不了加工变距螺纹的要求.随着数控车床的发展,加工范围更加广泛.在数控车床上编程加工普通螺纹相对简单,加工效率高,但对于一些异形螺纹加工也存在一定的难度,主要体现在加工程序的编写.

目前经济型数控机床相对普及,大部分数控系统已经具备了加工变距螺纹的功能,可以缩短零件编程时间,提高生产效率.变螺距螺纹是螺距发生变化,即主轴每转一圈 Z 轴移动一个导程,并且主轴每转一转,刀具移动的螺距是不断增加或减少指定的值,在工件表面形成一条变螺距的螺旋切槽,实现变距螺纹的加工.变距螺纹的类型分为两种,一种是牙等槽变距,一种是槽等宽牙变距.宏程序的特点是使用变量编写加工程序,通过变量进行运算,拓宽了传统数控编程的局限性.

经济型数控车床加工某些零件使用宏程序编程比计算机编程更方便,而且常用的固定循环指令也都是通过宏程序来实现的,因此掌握宏程序的编程方法就可以实现对数控系统的二次开发.

下面介绍用一台配备 GSK980TDB系统的经济型数控车床上采用 B 类宏程序加工变螺距螺纹的方法和过程.

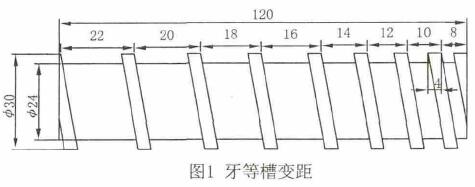

1、牙等槽变距

如图1,所加工的变螺距螺纹为牙等槽变距,加工牙顶 Φ30,牙底 Φ24,初

始螺距 6 mm,牙型宽度 4 mm,最小螺距为 8 mm,最大螺距为22mm,每转螺距增量2mm.

1.1 过程分析

1.1.1 已知条件螺距初始值为6mm,牙型宽度4mm,螺距增量2mm,最小螺距8mm,最大螺距为22mm,切完一层后要向 X 向退刀、在第二层切削前螺距初始化为6mm,X 轴初始值为30mm、X 轴中止值为24mm,3mm 切槽刀具一把.

1.1.2 分析结果

每层 X 轴 进 刀 增 量 0.5 mm;最 大 剩 余 量 = 最 大 螺 距 - 刀 具 宽 度 - 牙 型 宽 度 =22-3-4=15mm;剩余切削次数=最大剩余量÷刀具宽度=15÷3=5次,本例取8次;Z方向偏移量=|(螺距初始值-牙型宽度-刀具宽度-螺距增量)÷剩余切削次数|=|(6-4-3-2)÷8|=0.375mm;螺距F 偏移量=螺距增量R÷剩余切削次数=2÷8=0.25mm.根据以上条件通过计算得出工件加工的总长,毛坯总长必须在150 mm 左右 (8.0+10.0+…+20.0+22.0=120 mm),工件 X 轴初始值为Φ30mm,留出加工长度130mm.

1.2 过程描述

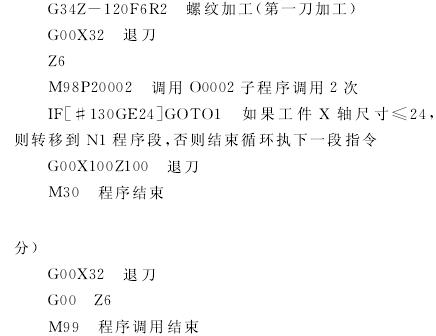

以工件轴线与工件端面交点为编程原点,切槽车刀快速定位 X 轴至32mm,Z 轴定位至6mm,X 轴进刀至29.5mm,完成第一刀切削后退刀至退刀点,刀具重新定位起点 X 轴数值29.5mm (

Z方向起点位置变量=螺距初始值为-Z 方向偏移量×切削次数),切削螺纹时 (螺距 F 变量=螺距初始值-螺距F 偏移量)反复循环8次.进行比较 (如果工件 X 轴尺寸≥24mm,继续进刀,否则转

移到 N1程序段),反复进刀至 X 轴尺寸24mm,如果 X 轴尺寸小于24mm 循环结束,执行下一段指令,螺纹切削完毕.

1.3 加工程序

1.3.1 主程序

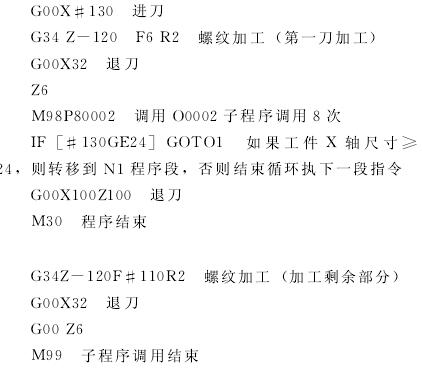

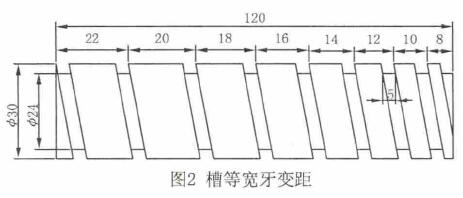

2 、槽等宽牙变距

如图2,所加工的变螺距螺纹为槽等宽牙变距,加 工 牙 顶 Φ30, 牙 底 Φ24, 初 始 螺 距 6mm,槽底宽度5mm,最小螺距为8mm,最大螺距为22mm,每转螺距增量2mm.

2.1 过程分析

2.1.1 已知条件每层 X 轴进刀增量0.5mm,螺距初始值为6mm,槽底宽度5mm,螺距增量2mm,最小螺距8mm,最大螺距为22mm,在第二层切削前螺距初始化为 6mm,X 轴初始值为

30mm,X 轴中止值为24mm,刀具宽度3mm.

2.1.2 分析结果

Z 方向总偏移量=槽底宽度-刀具宽度=5-3=2mm;Z 方向偏移量1mm;Z 方向刀具偏移次数=Z 方向总偏移量÷Z 方向偏移量=2÷1=2次.根据以上条件,通过计算得出工件毛坯总长必须在150mm 左右(8.0+10.0+…+20.0+22.0=120mm),工件 X 轴初始值为Φ30mm,留出加工长度130mm.

2.2 过程描述以工件轴线与工件端面交点为编程原点,切槽车刀快速定位 X 轴至32 mm,Z 轴定位至6mm,X轴进刀至29.5mm,完成第一刀切削后退刀至退刀点,刀具重新定位起点 X 轴数值29.5mm(Z 方向起点位置变量=螺距初始值为-Z 方向偏移量×切削次数),切削螺纹时反复循环8次.进行比较(如果 X轴刀具位置≥24,继续进刀,否则转移到 N1程序段),反复进刀至 X 轴尺寸24mm,如果 X 轴尺寸小于24mm 循环结束,执行下一段指令,螺纹切削完毕.

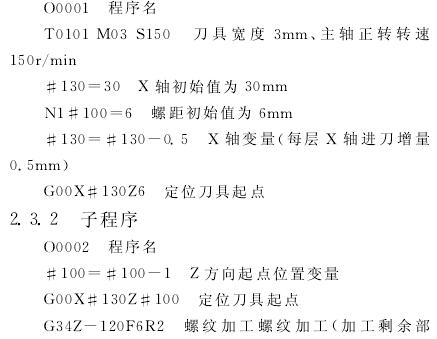

2.3 加工程序

2.3.1 主程序

3、模拟加工成果

加工成果如图3、图4所示.

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com