施耐德 RFID 在汽车装配线上的应用

【摘要】: 介绍基于施耐德 PLC RFID 以太网控制盒、读写器、电子标签等配置,读写头专用功能块编程、读写器与 PLC 的信息识别及交互,以及 RFID 硬件故障诊断。

【关键词】:RFID 、MAPPING 、电子标签、信息识别

前言

RFID(Radio Frequency Identification)射频识别技术,又称无线射频识别,是一种通信技术,可通过无线电讯号识别特定目标并读写相关数据,而无需识别系统与特定目标之间建立机械或光学接触。最基本的 RFID 读写系统由MAPPING 电子标签、读写器、载码体构成。以汽车变速箱装配线为例,读写器安装在生产线需要读写信息的各个工位上,载码体安装在托盘底随托盘在生产线上移动。神龙公司的装配线对 RFID 使用甚多,而许多维修人员对之了解较少,在遇到问题时难以快速准确地找到问题点,因此对 RFID 的相关原理及配置研究很有必要。

1.Mapping 电子标签配置

MAP 是一种数据结构,结构为地址 - 数据,MAPPING 就是建立 MAP 的过程。MAPPING 表简而言之是地址与变量的映射关系表,PLC 可以直接通过访问MAPPING表中的地址来读写数据。根据现场装配生产工艺的需要,将 MAPPING 划分为 3 个区 : 总区、工艺区、质量区,具体各个区存储内容如下 :

1.1 总区数据

托盘使用总次数、托盘清洗计数、托盘强制清洗、托盘类型、数据结构版本号、生产批次号 、本批次中的顺序号、本批次剩余数量、上线时间( 年 )、上线时间 ( 月 )、上线时间 ( 日 )、上线时间 ( 时 )、上线时间 ( 分 )、上线时间 ( 秒 )、下线时间 ( 年 )、下线时间 ( 月 )、下线时间 ( 日 )、下线时间 ( 时 )、下线时间 ( 分 )、下线时间 ( 秒 )、总成条形码,6 位(总成型号)+7 位(流水号)+1 位(校验码)字符、总成名称(最大 20 字符)、总成产品号、制造商代码、法规类型、总成代码、最后正常完成工位、总成质量状态、红牌故障代码(4 字符工位号,2 字符代码)、返修上线工位号、黄牌故障代码(4 字符工位号,2 字符代码)、橙牌故障代码(4 字符工位号,2 字符代码)、工位绿牌标志、工位红牌标志、工位黄牌标志、工位橙牌标志、工位强制放行标志。

1.2 工艺区数据

工位号、子工位号、工位 PLC 循环程序代码、零件手检光栅指示、工艺代码。

1.3 质量区数据

螺栓螺母的拧紧结果、STT 测试结果、电缸的压装结果、配垫结果、泄露检测结果、台架试验等结果。

2. RFID 与施耐德 PLC M580 配置

2.1 通讯协议与拓扑结构

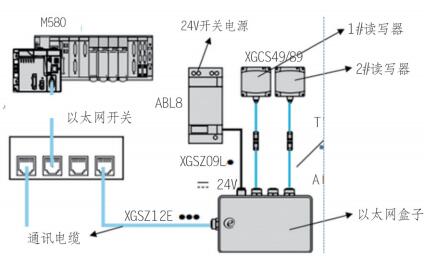

RFID 系 统 集 成 了 Modbus RTU、UniTelway、Modbus TCP/IP、PROFIBUSDP 和EtherNet/IP 协议。装配 L3 线采用的是 ModbusTCP/IP 协议,具体连接拓扑图如图 1 所示。

图 1 通讯协议与拓扑结构

2.2 PLC的网络配置

在完成 M580 的硬件组态后,点击 “项目“→ “配置” → “PLC 总线” → “Ep58 1020” 中的网口,然后选中 “IP 主地址”,输入 IP 地址。

2.3 以太网控制盒的网络配置

以太网控制盒是读写器与 PLC 实现通讯的载体,为了保证以太网控制盒和 PLC 的正常通讯,必须要求 PLC 的 IP 地址和以太网控制盒的 IP 地址在同一个网段且不冲突,以太网控制盒出厂时默认的IP地址为192.168.0.10。当需要更改以太网控制盒的 IP 地址时,可以使用计算机自带的TELNET 命令来配置 RIFD 的 IP 地址。

2.3.1 打开 TELNET 功能

点击电脑的“控制面板”→“程序和功能”→“打开或关闭 Windows 功能”,然后在弹出的界面中选中 “TELNET 客户端” 后点击确认即可。

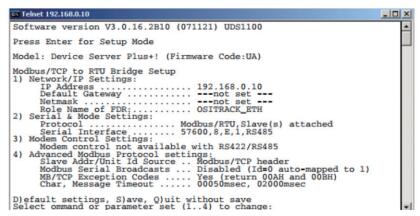

2.3.2 配置以太网控制盒的 IP

点击电脑的 “开始” →输入 “CMD” →进入设置界面,输入以太网控制盒的当前地址,以新的以太网控制盒为例,在 DOS 提示符下输入“telnet 192.168.0.10 9999” 并点击回车,在出现的界面下选择 “Network IP SETTING” 输入1,输入要更改的 IP 地址,“Default gateway”、“Netmask “和” “Role name of fdr” 3 个选项无需更改,选择默认设置即输入” N “即可。

图 2 以太网控制盒 IP 配置

2.4 读写器的配置

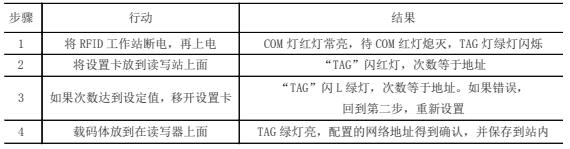

一个以太网控制盒可以带 3 个读写器,每个读写器必须设置各自的站地址,PLC 才能对读写器进行准确的读写控制。读写器站地址的设置范围在 1-15 内的任意一个数字,且读写器的站地址不能重复,要保证站地址的惟一性。下表为设置读写器站地址的详细步骤(表 1):

表 1 读写器配置步骤

2.5 PLC和以太网控制盒通讯配置

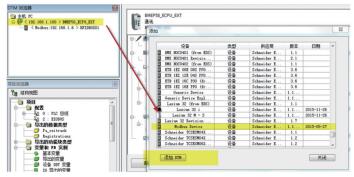

2.5.1 添加 Mdobus 设备

点击 “工具 “→ “DTM 浏览器” → “选中网络模块 ” → 点击右键, 选择添加→ “Modbus Device” → “添加 DTM”。

2.5.2 配置项目中以太网控制盒 IP 地址

点击配置的项目 “RFID BOX” 并在 “地址设置” 里输入以太网控制盒 IP 地址(必须要保证以太网控制盒的 IP 地址和 PLC 的 IP 地址在同一个网段且不重复)。

图 3 Mdobus 设备添加步骤图

2.5.3 配置读写器请求读写设置

点击 “请求设置” → “添加请求”,出现配置菜单。在配置菜单中 “单元 ID” 和读写站地址对应。“运行状况超时” 和 “重复速率” 选择默认,“读取地址” 输入 “32768”,“读取长度” 输入 “1”。

3. 读 写 头 专 用 的 功 能 块“Mul_ositrack_tcpip”解读

3.1 地址转换和激活IO SCAN

施耐德 M580 PLC 在识别读写器站时需要用到指令 ADDM('0.0.3{IP}CON.CIP') ,其中0.0.3 是固定格式,“IP” 对应以太网控制盒的 IP地址,CON.CIP 代表读写器的站地址,若以太网控制盒IP地址为192.168.0.20且读写器站地址为 3,则建立通讯需要如下语句 :

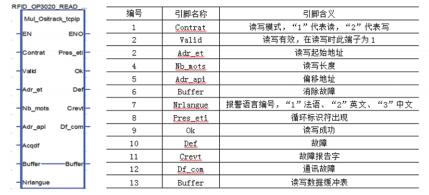

3.2 功能块引脚解读

图 4 功能块引脚含义

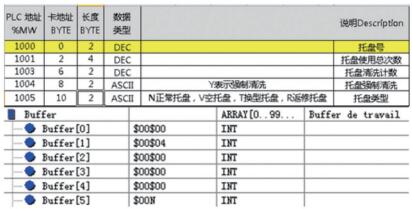

3.3 变量与MAPPING电子标签的对应关系

如图 5,设置读写起始地址为 0,读写长度为6,偏移量为 0,所读写的变量会以字的形式存储在 Buffer 这个数组中。如要找到托盘类型这个变量,从 MAPPING 表可以看出托盘类型的定义的址为第 6 个字,且托盘类型对应的变量长度为 1个字。通过对读写变量的动态监控,Buffer 的显示值为 “N”,就知道此托盘为正常托盘。

图 5 变量与 MAPPING 电子标签的对应关系

4.读写器与 PLC 的信息识别及交互

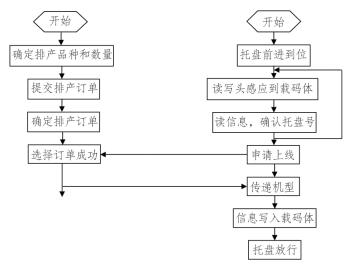

4.1 线头工位排产信息的交互

在排产系统工控机上选择并确认变速箱的品种与数量,空托盘到位读写器感应到载码体,PLC 向排产系统发送申请上线信号,排产系统接收到信号之后,会将此变速箱品种对应每个工位所需要的信息(总成上线时间、托盘类型、工位PLC 循环代码、手检光栅代码等)通过 RFID 读写器写入到托盘的 RFID 载码体中,具体流程如图 6。

图 6 线头工位排产信息的交互流程

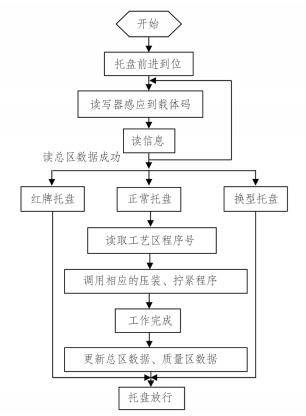

4.2 子工位信息交互

托盘前进到位且读写器感应到载码体时,工位 PLC 通过 RFID 读写器读取托盘上随行 RFID载码体的数据(托盘类型、循环代码)来确定变速箱产品型号,调用相应的 PLC 程序并执行。若本工位有防差错,则手检光栅也会依据 RFID载码体读取的光栅代码来亮灯并实现防差错功能。本工位完成之后,自动将本工位的有关数据(工位绿牌标志、拧紧数据、压装数据、最后正常完成工位等)更新并写入 RFID 载码体,具体流程如图 7。

图 7 子工位信息交互流程

5.RFID 硬件故障诊断

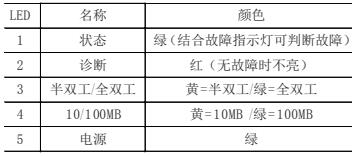

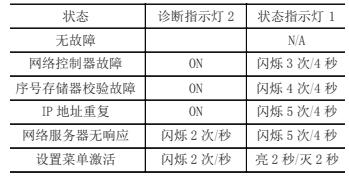

5.1 以太网控制盒指示灯及其状态

以太网控制盒如有 5 个状态指示灯,分别为“状态”、“诊断”、“半双工与全双工”、“10/100MB”,理解其含义,对判断故障非常重要。

表 2 以太网控制盒指示灯及其状态

表 3 以太网控制盒状态指示灯的状态

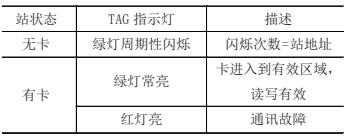

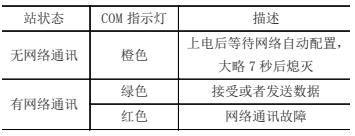

5.2 读写器指示灯及其状态

读写器有两个指示灯,COM 灯和 TAG 灯,其具体释义如表 4 和表 5 所示。

表 4 TAG 指示灯

表 5 COM 指示灯

6. 结束语

RFID 通信技术在装配线的应用越来越广,本文通过对施耐德 RFID 的研究、编程和应用,让更多机床维修人员了解和参考,在遇到同类问题时能够得心应手、迎刃而解。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息

- target=_blank>轧辊磨床数控化改造与应用

- target=_blank> 盘铣刀铣削过程中刀具磨损研究

- target=_blank>刀具润滑方式对高速切削加工的影响与优化

- target=_blank>加工中心主轴松拉刀功能的优化控制

- target=_blank>误操作导致自动换刀系统故障典型案例分析