智能冷却与切屑控制,开启加工新时代

ISCAR在直接冷却技术与断屑槽几何形状领域的创新,正重塑刀具性能、加工稳定性及表面质量。在金属切削过程中,高效优质加工的关键在于两大核心要素:切削热管控与切屑控制。ISCAR工程师通过同步开发先进内冷通道系统与高性能断屑槽,一举攻克这两大难题。即便在大批量生产的严苛条件下,也能实现更平稳的加工、更长的刀具寿命以及更卓越的工件表面质量。

一、直接冷却技术——源于实际需求

ISCAR车削与切槽研发团队面临一项重大挑战:设计能在量产环境下实现更平稳切削、更高加工稳定性、更长刀具寿命及更优表面粗糙度的刀具。解决方案聚焦于创新的冷却通道设计——通过优化出口角度、精准定位及流量控制,实现高效靶向冷却的卓越效果。

1.切削刃直接冷却技术的核心优势

➤ 显著降低刀片温度

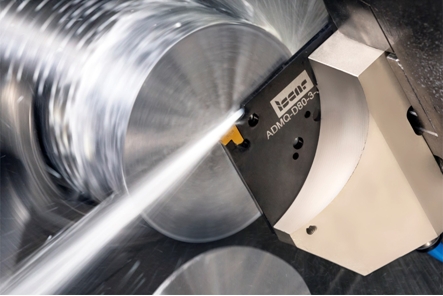

过热导致刀片塑性变形,改变几何形状,影响加工精度、表面粗糙度及刀具寿命。直接冷却使切削刃温度保持稳定,从而有效避免上述问题。 (图1)

➤ 高效排屑

排屑不畅会导致工件损伤、切屑堆积及异常切削力。精准直接冷却技术可以确保切屑持续排出,从而提升加工稳定性与工件表面质量。

➤ 抑制积屑瘤形成

难加工材料易粘附切削刃形成积屑瘤。直接冷却技术可显著抑制工件材料粘附倾向,使切削刃保持高效切削状态。

➤ 长轴类零件尺寸稳定性

直接冷却技术能有效降低整体温度,抑制细长零件的热变形与弯曲。

二、冷却通道设计——精密科学的典范

尽管内冷却通道不可见,其影响却极为显著。ISCAR开发的智能冷却通道几何结构,可将冷却液精准输送至切削区域。这种靶向冷却技术,能延长刀片寿命,减少停机时间,缩短调机时间,以及优化整个加工工艺。(图2)

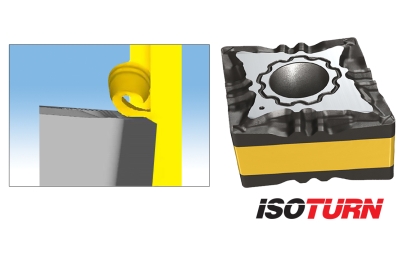

三、断屑槽——加工成功的关键环节

作为直接影响切削性能的核心部位,断屑槽的重要性常被低估。加工中最常见的挑战之一便是切屑控制不佳,尤其在精加工、半精加工及变切深工况中更为突出。ISCAR通过开发新型断屑槽几何结构,引领行业突破,该设计适用于钢、不锈钢及高温合金等多种材料。(图3)

1.断屑槽工作原理

通过在切削刃附近设计弧形沟槽,断屑槽迫使切屑卷曲并断裂为可控的长短。该技术可同时实现四大核心优势:防止切屑缠绕,减振降耗、延长刀具寿命及降低破损风险。高效断屑技术还能实现三重核心效益:降低切削阻力、减少热量产生、延缓刀片磨损。优化设计的断屑槽可显著提升两大核心指标:刀具寿命与工艺可靠性。(图4)

2.断屑槽选型三要素

➤ 材料

➤ 工况

➤ 应用

3.选择断屑槽时,需综合考量的参数

➤材料类型(如钢件、不锈钢、高温合金)

➤切削参数:切削速度(vc),进给量(f),切深(ap)

➤表面质量要求:精加工或粗加工

断屑槽设计与直接冷却技术的精准配合,是实现高精度、高稳定性与高效率加工的核心关键。

四、双技合璧——效能跃升

ISCAR始终致力于开发为客户创造真实价值的智能解决方案。切削刃直接冷却技术与专用断屑槽几何设计的结合,标志着加工技术的重大飞跃,可全面提升刀具寿命、表面质量等关键性能指标。冷却通道设计与切屑控制已非可选配置,它们已经成为现代金属切削的基石。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息

- target=_blank> 数控车床在不稳定工况下的切削加工及先进刀具几何形状对降低切削力的影响

- target=_blank> 数控车床在不稳定工况下的切削加工及先进刀具几何形状对降低切削力的影响

- target=_blank>一种三轴联动倒置立式车床设计研究

- target=_blank>机器人丝杠的终局是磨床?

- target=_blank>LOGIQUICK:重返钻削领域