矿物铸件材料在机床的应用及前景

2019-11-7 来源: 成都普瑞斯数控机床有限公司 作者:李 青

公司展出的VMC60B 立式加工中心、大连科德数控股份有限公司展出的KMC400S U 五轴铣车复合立式加工中心等机床,广泛采用一种新型节能、环保的高强度人造花岗石矿物铸件材料,用以替代传统的铸铁材料制造机床,受到机床制造行业和机床用户的关注。

这种新型材料具有高阻尼性、高耐磨和耐腐蚀性、高精度和高稳定性等特点,可替代传统铸铁、铸钢、天然花岗石等传统材料。可广泛应用于机床、电子、医疗、航空、印刷等行业,用以提高设备的精度和速度,增加工作稳定性,延长工模使用寿命。

这种矿物铸件制造技术来源于德国。经过不断发展,现在国内很多制造企业已基本掌握该铸造技术,并具有相关自主知识产权。如山东克莱泽新材料科技有限公司、苏州凯尔曼新材料科技有限公司、山东纳诺新材料科技有限公司、大连光洋铸石床身有限公司等企业已掌握相关的制造技术,同时也初步形成一定的市场规模。该技术与产品已被广泛应用于很多数控设备及其他工业领域,并因其良好的节能性能和经济特性,正受到越来越多的用户青睐。

矿物材料铸件的制造技术

1.矿物材料铸件的成型原理

矿物材料铸件也称人造大理石或树脂混凝土,是一种新型复合节能环保材料铸件。该矿物材料是以改性环氧树脂和固化剂为胶结剂,以花岗岩和石英砂颗粒为集料,采用科学级配比并加入一定的辅助剂,经多道工艺复合而成的一种铸件。在常温下浇铸而成,成型精度高,尺寸稳定。通过特殊的粘接剂实现了复杂外形的铸造,所以便于用来制造机床的结构铸件。

2.矿物材料铸件的主要特点

矿物材料铸件是一种相当环保的材料铸件。相对于传统的铸铁材料铸件,有其天然的独特优势,主要体现在:

(1)良好的减振性

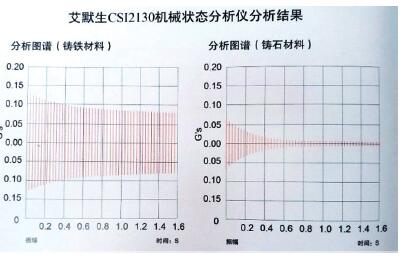

矿物材料铸件由于内部颗粒结合密度小、分布均匀,其常温复合成型的方式与铸铁材料采用高温制造成型有着本质区别,所以可以获得极好的减振性,其阻尼特性是铸铁材料的10 倍左右(见图1 矿物铸件材料与铸铁材料阻尼特性对比),从而可大大减小机床加工时,机床振动对机床加工精度所造成的影响。

图1 矿物铸件材料与铸铁材料阻尼特性对比

(2)极佳的热稳定性

矿物材料铸件是在常温下合成,其固化反应放热量低而且成型时收缩变形小,其内部残余应力集中小,成型精度高。矿物铸件的热传导率数一般为:1~3W/mK, 而铸铁铸件的热传导率数一般为40~50W/mK,因此,矿物铸件对加工环境所产生的热量及高温不敏感,从而有利于保证机床的精度。

(3)成型能力强、周期短且精度高

矿物材料铸件具有很好的成型能力,可以把线管、液压管、钢件等其他嵌件预埋在铸件中并一次成型,且由于矿物材料的低粘度和固化成型时的低收缩率,从而使矿物铸件获得较好的精度及表面粗糙度,进一步降低了机械加工的成本,同时,也使铸件的交货周期从几个月缩短为十几天。极大地节约了时间和生产成本,也提高了用户的生产效率并能获得极好的经济效益。

(4)耐腐蚀性强

矿物材料铸件具有极好的耐化学品性能,能抵抗酸碱性溶液、冷却液、切削液等化学品的腐蚀。而铸铁铸件由于其原材料为铸铁,往往对酸碱性溶液、冷却液、切削液的耐腐蚀性差,容易生锈。矿物材料铸件因其电绝缘、不导磁、耐腐蚀,具有极好的物理化学惰性,耐用时间长。

(5)降低加工、装配成本,设计包容性好。

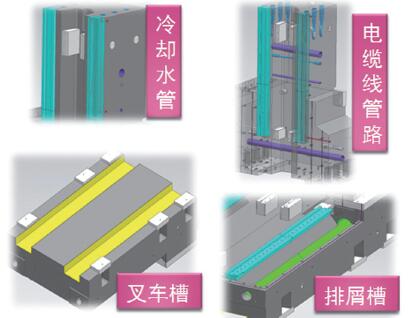

矿物材料铸件是可以常用的线管、液压管、叉车槽、冷却水管、排屑槽、钢件等预先整合在铸件中。从而使设计和生产达到最优化,节省了加工及装配时间,也降低了机加工、机械和电气装配以及物流转运等多方面的生产成本,所以,矿物材料铸件的生产总成本比焊接结构或者灰铸铁铸件低。同时,铸件整体外形美观,结构紧凑,特别适合机床床身的制作,包容性较好(见图2)。

图2 矿物铸件的设计包容性

3.矿物材料铸件的制造工艺流程

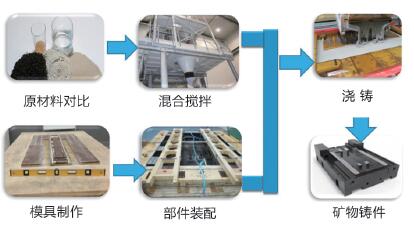

虽然不同用途的矿物材料铸件,其制造工艺流程会有差别,但就总体而言,其制造工艺流程大致相同,具体可以分为: 原材料配比、混合搅拌、模具制作、部件装配、浇铸、夯实铸件,最后成型(见图3)。

图3 矿物材料铸件的制造工艺流程图

(1)原材料配比

矿物铸件是由砂石、填充料、树脂胶黏剂、固化剂、缓凝剂等原材料按照一定的百分比调配而成的。其原材料的比率多少往往对矿物铸件有较大影响,另外,砂石的种类、硬度、粒度大小、形状和含水率都会对矿物铸件的强度等有比较大的影响,所以,只有不断研发、试验、优化原材料比率,才能铸造出更好的矿物铸件。

(2)混合搅拌

通过搅拌机或者数控化式连续式搅拌机让各类砂石、填充料、胶黏剂和添加剂均匀分布和充分混合的过程。搅拌时间不能过短,否则混料不充分; 同时需要搅拌均匀、使砂石填料充分润湿,否则会影响浇铸后的产品的性能。

(3)模具制作及部件装配

预先制作相应的专用模具,并将其他环节的线管、液压管、叉车槽、冷却水管、排屑槽、钢件等图1 矿物铸件材料与铸铁材料阻尼特性对比图2 矿物铸件的设计包容性预先整合在模具中,便于铸件的整体浇注成型。

(4)浇注

将充分搅拌的原材料浇灌入预先做好的模具中。与普通铸铁浇注类似,该过程要尽可能快速的完成。同时还要通过机械振动的方式,减少气泡,让原料快速、紧密的结合。与铸铁材料浇注相比,浇注是在常温下完成,其能耗较低,符合低碳节能环保的要求。

(5)固化成型

在常温下即可固化形成矿物铸件。而铸铁铸件往往需要较长的制造周期,且过程复杂,而矿物铸件其制造周期一般为10~15 天左右,所以矿物铸件大大缩短了生产周期。降低了生产成本。

矿物材料铸件的主要技术参数

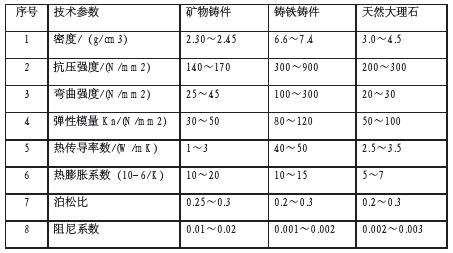

矿物铸件由于材料不同,与铸铁铸件相比,关键技术参数指标(如: 抗压强度、弯曲强度等)比铸铁铸件要逊色一些。为解决此难题,一般矿物铸件其铸造壁厚设计为铸铁的3~4 倍,以满足其结构的强度要求。然而,其优势是密度小、比重低,热传导率低,成型快,精度高,具体对比见表1。

表1 矿物铸件技术参数与铸铁铸件对比

另外,矿物材料铸件其热变形小,成型精度高,加工余量一般较少,所以相应减少了加工成本。

矿物材料铸件的应用前景

矿物铸件经过不断地开发及应用,现已经在一些领域广泛使用,与传统的铸铁铸件相比,具有很多独特的特点和优势,已越来越受众多工业企业的青睐(见图4)。

图4 矿物材料铸件应用

随着矿物铸件树脂配方体系的不断开发和完善,集料种类的选择和级配的不断优化,以及矿物材料铸件产品力学性能测试的不断提升,从而可生产出更加高品质的矿物材料铸件产品,以获得更多用户的认可和青睐。

随着我国工业水平的不断发展,以及对环境保护的要求越来越高,将会有越来越多的铸造行业企业进行转型升级,越来越多的企业将会采用这种新型材料制造设备,以减少使用传统铸铁材料所产生的工业废水、废渣、废气所带来的环境污染。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息