大螺距曲面类零件的加工方法

2017-12-6 来源:中信重工机械股份 中实洛阳重型机械 作者:刘景兰 刘洪洪 陶薇

1 、引言

立式螺旋搅拌磨( 简称搅拌磨) 是一种新型磨矿设备,主要由磨体、检修磨门、排渣孔门、上部支架、螺旋轴、螺旋衬板,筒体、减速机及电机等组成。螺旋轴是由托板和螺旋轴本体焊接而成,衬板通过螺栓把合在托板上。

托板是螺旋轴中的重要零件,起支撑衬板和传递扭矩的作用。托板是大螺距曲面类零件,受限于铸造和加工等技术问题,托板通常需要进口。鉴于托板独特的结构和工况,对托板的加工精度进行控制显得尤为重要[1]。

2 、托板主要技术参数

材质: ASTM A216 WCC,单件净重 607kg。外形尺寸: R1000mm( 托板外径) /R238mm( 托板内径) ,托板工作状态下过回转中心平面上托板外圆处厚度70mm、单个高度 1203. 5mm,托板的中心角 123. 75°,托板的螺距 3000mm,托板的底面及外圆不加工,其余粗糙度 Ra6. 3,要求 100% 进行超声波探伤和磁粉探伤。

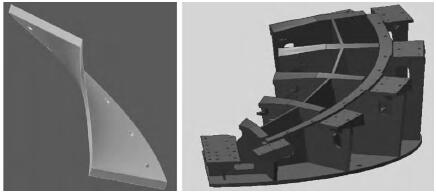

托板的 CAD 模型见图 1。与衬板的把合面、焊接坡口、托板间的拼接面都需要加工,粗糙度均为 Ra6. 3,托板上把合衬板的各60 孔都与所在位置处的螺旋曲面垂直,并且壁厚公差控制在( 0,4) mm。

由于螺旋曲面形成原理较为复杂,加工难度大[2],曲面厚度测量困难,制造精度不易保证,如果托板的螺距误差和厚度误差过大,螺旋轴在转动过程中,产生受力不均匀,轴线不对中,甚至对结构产生连续性的破坏,都将引起大的振动。

3 、加工难点及关键措施

加工难点:

①托板为螺旋曲面零件,毛坯外形复杂,没有起吊孔,搬运、转移比较困难,并且在装夹时,调整托板位置难以控制;

②托板在加工时,没有装夹定位面,无法装夹;

③如何保证托板在工作状态下平行于螺旋轴方向上的厚度公差( 0,4) ;

④因龙门铣的万向铣头的回转角度不是数控转动,加工时需保证把合衬板的各螺栓孔与所在位置处的螺旋表面垂直。

托板外形为螺旋曲面,没有加工装夹基面。如图 2 所示,设计胎具来解决托板的装夹难题。

图 1 托板 CAD 模型图 图 2 胎具设计方案

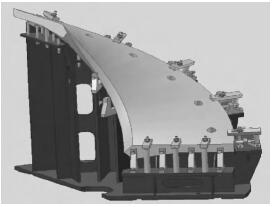

托板没有起吊孔,需将托板放在胎具的合适位置上,托板加工方案见图 3。胎具周围的调整螺钉只能微调工件,因此将工件放在胎具的合适位置上还需要其他的调整方法。采取工艺措施在托板加工螺旋曲面上、靠近胎具上部位置焊两个工艺吊耳,待装夹调整好位置后,在加工螺旋曲面时铣掉工艺吊耳。

图 3 托板加工方案

加工托板时,装夹定位面是非加工的螺旋曲面,托板需在胎具上找正。在胎具外圆铣一基准圆,测量托板外圆至基准圆距离,尽量保证距离均等; 角度按胎具图的装夹角度找正; 调整胎具上的调整螺钉,保证托板非加工的螺旋曲面至胎具上的螺旋基准面尽量均等。

保证托板在工作状态下平行于螺旋轴方向上的厚度公差( 0,4) ,在粗加工和半精加工后增加测厚工序,计算理论厚度值,将实测厚度值与理论厚度值进行对比分析,根据对比结果采取相应措施来保证图纸厚度公差要求。

以螺旋曲面的内圆面及托板的对接面为基准,计算各螺栓孔所在点的位置,确定各螺栓孔位处轴心的角度,计算各个螺栓孔位置处万向铣头两个方向的角度。

4 、加工工艺分析

将托板按照加工方案图置于胎具上,调节胎具周边各螺钉,使托板非加工面距胎具加工面距离接近均等,并保证托板外圆与胎具外圆距离尽量一致,垫实、压紧工件。以外圆为基准,兼顾对接面两端面及内圆面有足够加工余量,确定螺旋曲面的回转中心,以此回转中心为基准在靠近托板外轮廓编程进行空走外轮廓曲面,检测工件外侧轮廓的加工余量,保证加工余量尽量均匀。编程粗铣托板螺旋曲面,见光 70% - 80% 即可。

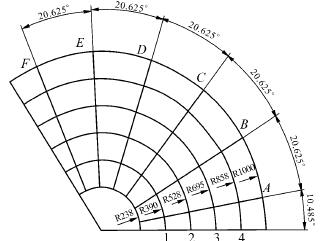

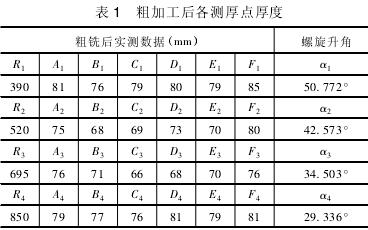

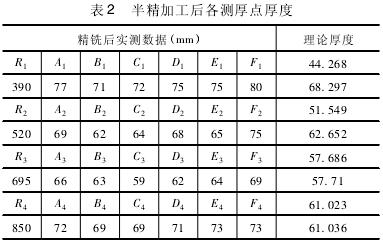

根据测厚点位置编程( 见图 4) ,用磨尖钻头在托板曲面上标出各测厚点位置( 见图 5) ,并抛磨各测厚点,再用测厚仪对各测厚点进行厚度测量,测量结果数值如表 1 所示。

图 4 测厚点位置

图 5 托板上各测厚点

注: α = arctan( 3000 /2πR) ,ΔZ = ΔH/cosα; α 为螺旋升角,ΔZ 为刀具下降距离,ΔH 为垂直螺旋曲面加工厚度,托板在垂直轴线方向的理论厚度为 70mm。

实测各点厚度值,分别与理论厚度值进行比较,确定是否对工件进行微调整及半精加工量,半精铣螺旋曲面,留量5mm,粗糙度尽量接近 Ra6. 3( 超探要求) 。钳工抛磨螺旋曲面,根据测厚点位置图( 见图4) ,用磨尖钻头编程在托板曲面上标出各测厚点位置,再用测厚仪对各测厚点进行厚度测量,测量结果数值如表 2 所示。

实测各点厚度值分别与理论厚度值进行比较,确定精加工量。铣成螺旋曲面尽量至 Ra6. 3,保证垂直螺旋曲面的厚度及厚度公差,倒压板铣成其余各面。

以托板内圆面及对接面为基准,找出各孔所在点的位置,确定各孔位处轴心的角度,计算各个孔位处万向角度头两个方向的角度,调整万向角度头,钻各螺栓孔,保证各螺栓孔与所在孔处面垂直。

5 、结语

托板加工制造完成后,与螺旋轴本体焊接在一起,通过检验整个螺旋曲面的螺距及重心位置,均达到图纸设计要求,并试车成功。充分验证了采用数控龙门铣床来加工大螺距曲面零件的方法是可行的,并对类似零件的加工具有借鉴意义。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com