浅析Intouch软件在铝铸锭铣床电控系统中的应用

2020-4-21 来源: 中铝西南铝业(集团)有限责任公司 作者:黄友浩

摘要:传统的工业控制操作一般通过操作台的按钮、开关进行设备操作,通过模拟屏的信号灯对现场设备状况进行简单的显示,功能单一。通过具体的HMI界面开发实例,分析了Intouch组态软件的功能,以及在某公司铣床上的应用实践。

关键词:铝合金铸锭;铝合金热轧;铣床; Intouch ;控制

0 前言

铸锭铣床是铝及铝合金热连轧生产线上的主要设备之一,经过铣削,去除铸锭大面及侧面的表面粗晶层和冶金缺陷,满足后续的热轧质量。铸锭经传输机构运送至测量装置测量,根据人工输入铣削厚度与角度,经过自动计算后,铣削刀盘定位,然后开始铣削,自动化控制要求较高,需要一款功能强大且齐备的软件与之对应。通过对比,我们使用了 Intouch 组态软件。功能强大的Intouch 组态软件在铣床中的应用对提高设备操作性、维护性,提高铣削产品质量与生产效率、降低成本有重要意义。

1 、传统铝铸锭铣床存在的问题

传统的操作台主要实现系统控制方式的转换以及设备的启停,不能完成模拟量的输入功能,功能简单。同时,操作台上的信号都采用PLC系统的输入变量,需要通过电缆连接到PLC的输入模块。因此,PLC 系统需要扩展更多的输入模块,成本增加。此外,操作台控制增加了操作人员的工作量,给操作人员带来了很大的不便,不利于设备维护人员的日常维护。

信号状态指示灯和报警灯则是由LED发光二极管等电气元件组成,只能简单地显示各种设备的运行状态,不能反映重要工艺参数的历史趋势以及重要设备的故障报警,不利于操作人员更全面地了解当前生产情况和设备运行状况,给连续生产带来不确定因素和故障点。

2 、人机界面技术

2.1 Intouch组态软件介绍

目前使用较为广泛的组态软件包括Wonderware的 Intouch 软件、通用电气的 iFIX 以及西门子的WINCC。本文主要介绍 Intouch 软件进行 HMI 的开发。HMI 软件将传统的操作员界面、过程的可视性、数据的采集和报警结合在一起,通过人机界面可以实现对现场设备的实时准确监控。也可以设置报警系统,当现场设备出现故障时,可以在报警画面上及时准确地反映出来。对重要数据建立历史趋势图,分析和积累数据,从而不断完善生产工艺。

2.2 Intouch网络结构及连接方式

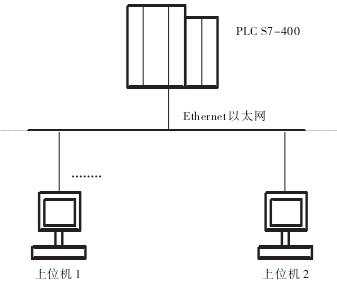

Intouch和西门子的PLC采用以太网通讯,通过配置SIDirect DAServer TCP/IP方式实现和S7 PLC的通信。铣床Intouch网络结构如图1所示。基于Eth-ernet 以太网为核心 , 通过交换机互连 , 实现PLC400 与 Intouch 组态软件的实时通讯。其中上位机1装备Intouch的人机界面HMI作为生产人员操作设备,上位机2装备Intouch的计算机作为外部实时显示铸锭厚度和铣屑主铣进刀量。

图1 Intouch网络结构图

2.2 铣床人机界面的设计

铣床 Intouch 人机界面主要由控制部分、状态显示部分、报警部分和历史趋势部分等几部分构成。

(1) 控制部分。控制部分主要包含主铣铣削量、侧铣铣削量、侧铣铣削角度和铣削速度。主要参数由人工手动给定,经铸锭测量后跟测量数据一同参与计算,加入到模型计算后参与控制自动铣削过程,决定铸锭铣削成型和质量。控制部分参数通过 Intouch 组态软件与 PLC400 的连接,给定到 PLC程序块中,参与铣削计算和控制过程[1]。

(2) 状态显示部分。Intouch 组态软件可以将设备各部分运行状态通过多种多样的形式表现出来,十分丰富。某热轧中心铣床HMI状态显示部分包括:主、侧铣电机、破碎机、吸屑风机运行电流;各电机运行速度、绕组温度、轴承温度、联轴器温度;主、侧铣刀盘位置;工作台运行速度、位置;铸锭厚度和铣屑主铣进刀量;铸锭状态跟踪;各润滑装置和液压系统油箱油位和油温;测量装置头部、底部、中部、左右两侧测量针相对位置;联

锁状态等[2]。

(3) 报警部分。报警系统包括故障报警和超限报警。有报警产生时,相应部分的颜色由绿色变成红色,直到异常情况消失为止,同时记录报警产生的时间和原因。针对报警,操作台上安装有复位按钮。报警内容主要包含有:主、侧铣电机、破碎机电流超限;各电机运行电流、绕组温度、轴承温度、联轴器温度超限;主、侧铣刀盘位置、电机运行速度超限;工作台运行速度、位置超限;铸锭厚度和铣屑主铣进刀量超限;各润滑装置和液压系统油箱油位和油温超限;主、侧铣铣削保护值;系统各部分压缩空气压力值;工作台行走电机编码器状态;工作台润滑泵电机状态;工作台齿轮箱运行状态;急停开关状态;工作台辊道运行状态;出口辊道安全防护装置闭合;吸屑风机变频器状态;安全防护触发状态等。

(4) 历史趋势。趋势曲线包括实时趋势曲线和历史趋势曲线两种,实时趋势曲线反映的是变量数值当前的变化情况,并且可以根据时间的推移,自动刷新到当前时间;历史趋势曲线提供查看历史数据的图形化方法,可以细分到某一段很短的时间,所以可以对数据进行分析和打印。在该历史趋势界面上,可以观察从当前时间到过去若干天的所有已添加进历史定义标签的历史趋势。实时趋势曲线则反映了系统数据在当前时刻的瞬时值及参数的变化趋势,可以对现场采集的模拟量做出相应的实时趋势表格。通过实时趋势或者历史趋势曲线可以很方便地获取当前或者历史设备监控部分运行参数和状态或铸锭铣削过程和质量,方便掌控铣床设备运行参数和生产工艺曲线,动态地进行设备调整和工艺的修改。

3、 HMI技术发展趋势

当前,各种新技术不断被应用到组态软件领域。组态软件的 IT 化趋势明显,大量的最新计算技术、通讯技术、多媒体技术被用来提高组态软件的功能。新型组态软件具有以下几个特点:

(1)以网络技术为中心。自动化系统的数据量达到一定范围后,现有组态软件旧的网络模式已经无法满足系统的需要。组态软件不仅要能够方便地构建可伸缩的网络分布式系统,同时,也要能够灵活地选择整体系统的架构,实现复杂的监控系统方案。

(2)Internet和远程增强。新型组态软件不仅可实现远程监控,还能够将局域网内实现的功能延伸到 Internet 上,不仅完成信息的浏览和监控,而且可以构建跨地区的大型系统,具有远程的数据监控、管理、协同、诊断等功能。

4 、结语

该HMI界面已成功运行,操作更加便捷,大大提高了工作效率。当设备出现故障时,也可以通过报警画面更快地了解故障信息,及时排除故障,有效保证生产连续,提高铣床生产效率。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com