高速切削在铝合金变速器壳体加工中的应用研究

2024-7-1 来源:陕西法士特齿轮有限责任公司 作者: 王朝清

【摘要】: 本文从轻量化变速器铝合金壳体的加工方案出发,研究了高速切削技术在刀具、机床、切削参数及加工经济性等方面的特点,并通过验证应用解决了铝合金壳体加工的效率提升问题。

近年来,环保和燃油经济性要求促使汽车零部件产业向轻量化方向发展,我公司铝合金变速器相对于传统铸铁变速器市场需求大幅提升,如何针对铝合金壳体实现高速加工以便获得高效率、低成本及良好表面质量的加工方案是我公司近年来主要的工艺研究方向之一。

铝合金壳体的传统加工方案主要使用硬质合金刀具,切削速度一般在 300m/min 左右,刀具刃口磨损快,刀具寿命相对较短。精加工的表面质量可达 Ra1.6~Ra3.2 ;面铣刀一般多为可转位刀片形式,便于刀片磨损后及时更换新刀片。但是其结构限制了安装刀片的数量,齿数相对较少,一定程度上制约了进给速度和加工效率。与机床主轴连接对应的刀柄工具系统也多为锥面定位的BT刀柄,这种刀柄在机床主轴高速旋转时形变较大,进而会引起刀具较大的跳动,不利于高速加工。

高速切削相对传统加工具有显著的优越性,具体来说具有以下优点 : 高的金属切除率,良好的表面质量和较小的工件变形,切削力减小及切削热对工件影响小,延长刀具寿命。而且可以使零部件的加工表面质量和加工精度达到更高的水平,现在高速加工技术已在航空航天、汽车和摩托车、模具和其他制造业得到越来越广泛的应用。

高速切削加工技术特点

高速切削加工技术中的 “高速” 是一个相对概念,对于不同的加工方法和工件材料与刀具材料,高速切削加工时应用的切削速度并不相同。通常把切削速度比常规高出 5~10 倍甚至以上的切削加工叫作高速切削或超高速切削。以德国达姆施塔特工业大学 H.Schulz 教授提出的铣削速度范围比较具有代表性:铝合金1000~7000m/min,铸铁 800~3000 m/min,钢 500~2000m/min,钛合金 100~1000 m/min,镍基合金50~500 m/min。

传统硬质合金类刀具加工铝合金壳体切削速度一般在 150~300 m/min 之间,而聚晶金刚石(PCD)类刀具的切削速度能达到 2000 m/min以上,实现高速切削。

高速切削加工时,高切削速度在材料剪切区短时释放大量热能。因此,随着切削速度的增加,切削的剪切区、切屑压缩区和变形区内材料的单位切削力反而下降。总切削力和必需的切削功率同样下降。切削温度与切削速度的关系如图 1 所示,切削力与切削速度的关系如图 2 所示。

图 1 切削温度与切削速度的关系

图 2 切削力随切削速度的增加而降低

高速切削工艺典型的小切削深度结合高进给速度和高主轴转速,将降低切削刃切入工件的时间,或称接触时间。将剪切区产生的切削温度传递给切削材料需要一个最小接触时间。如果没有这个温度传递时间,切削材料自身的导热性能又低,切削所产生的切削温度绝大部分将传递给切屑,由切屑执行散热任务(图 3); 一般在高速切削过程中有个特点,即形成锯齿形切屑(图 4)。

图 3 高速切削和传统加工的接触时间

图 4 锯齿形切屑

在高速切削加工过程中还应该考虑的一个问题是刀柄与机床主轴锥孔的连接方式,常用的锥柄有 BT、HSK、CAT 及 CAPITO 等多种形式,但是在高速切削时 HSK 因其独特的双面接触过定位结构可以保证刀尖很高的跳动要求,性能卓越,特别适合高转速工况。

高速切削方案在轻量化变速器壳体加工中的应用验证由于聚晶金刚石(PCD)刀具中的碳元素在工件材料铝合金中的溶解度很小,在切削铝合金时表现出了优异的抗扩散磨损的能力,刀具寿命长,还能适应高速切削,是加工铝合金的理想刀具材料。刀具材料中的碳元素在工件材料铝中的溶解度曲线如图 5 所示。

图 5 刀具材料中的碳元素在工件材料铝中的溶解度曲线

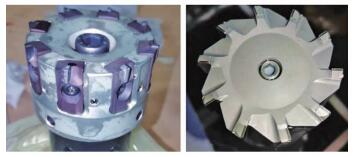

以我公司某款变速器壳体接合面铣削加工为例(图 6),传统硬质合金铣刀加工方案 : 可转位面铣刀盘 FMA50,直径 φ50,刀片 LDFW1504PDSR,齿数 4,大隈 MA600-HB 型卧式加工中心,BT50 主轴锥柄接口,切削速 度 Vc=780 m/min,主轴转速 5000 rad/

min,进给速度 F=2000 mm/min, 切削路径长度 L =1 450 mm,铣削时间为 43.5s,表面质量 Ra=1.8。

图 6 硬质合金可转位铣刀和工件

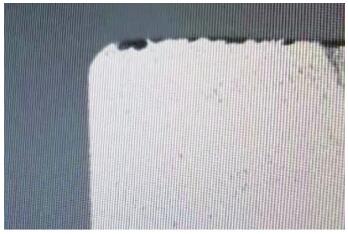

针对我公司轻量化铝合金变速器壳体材料ZL101A、ZL104、ADC12,我们重新设计选用聚晶金刚石(PCD)材质的面铣刀(图 7)开展高速切削应用试验,并重新选取格劳博 G552机床,其主轴锥孔形式 HSK A100,主轴转速可达 10000 rad/min。铣刀直径依然为 φ50,但设计有可转位刀片式、整体式两种,由于结构限制两种铣刀的齿数不同,可转位式为 7 齿,整体式为 10 齿,可转位铣刀更换刀片方便,而整体式修磨相对麻烦,使用中二者各有优劣。由表中试验数据可见,在此案例中,PCD 铣刀高速切削加工方案相对于传统硬质合金刀具方案有明显的优势 : 加工时间下降 80%,刀具寿命提升 40 倍,单件刀具成本下降 53%。PCD铣刀磨损后效果如图 8 所示。

图 7 PCD 刀夹式可转位铣刀、焊片式铣刀

图 8 PCD 铣刀磨损后效果

轻量化变速器铝合金壳体端面加工方案关键参数对比数据

结语

通过对高速切削技术的研究,特别是其在刀具材料、锥柄工具系统等方面的特点,实现了 PCD 刀具在轻量化铝合金变速器壳体铣削加工中的成功应用,验证了其较高的稳定性、耐磨性及高寿命等优良的切削性能,同时相较于传统的刀具方案实现效率提升、成本下降。

图 9 经过铣削加工完成的变速器壳体

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息