坚硬顶板深孔预裂爆破弱化技术应用

2019-11-15 来源:山西西山白家庄矿业公司 作者:李志峰

1、1101工作面工程地质情况

1101 综采工作面为塬林煤矿首采工作面,该工作面位于井田东北部,主要开采 1#煤层,1#煤层厚度为 5.82~0.7m,平均厚度为 2.46m,呈条带状结构,坚硬且具有韧性,平均倾角 3°,为井田内大部分可采煤层,1101 工作开切眼宽度为 6.5m,工作面采高为 2.3m,采用一次采全高工艺采煤。工作面运输平巷宽 3.5m、高 2.4m,回风平巷宽 3.0m、高 2.4m,1#煤层上方直接顶为 0.5m 厚的泥岩,基本顶为 68m 厚的沙砾岩,且没有明显的分层。由于该基本顶岩层厚度大且垮落难,在破碎前无明显变形,工作面非来压期间,工作面顶板压力一般较小;当顶板悬露面积较大时,会发生突然垮落的脆性破坏,对工作人员及机械设备产生安全威胁。

通过岩石力学实验可知,厚硬砂砾岩单轴抗拉强度为 2.38MPa,内聚力为 3.25MPa,抗拉强度及内聚力较大,岩层厚且无明显分层,节理裂隙不发育。矿压观测得基本顶初次来压步距为 54.5m,周期来压步距为 31m,基本顶初次来压当量 Pe达到1114.12k N/m2,顶板来压显现非常强烈。

2、厚层坚硬顶板弱化的钻孔布置及参数

通常通过爆破的方法减小基本顶悬露长度,以缩小其垮落步距,常用方法有循环浅孔拉槽、中部拉槽和端部拉槽三种。而采用端部拉槽较其他两种方法爆破工程量小,因而本工程选用端部拉槽方法来弱化基本顶。基本顶破断后,其上覆岩层载荷作用于破断的基本顶上,在工作面附近形成了“破断基本顶 - 媒体 - 支架”的支护系统,综合考虑工作面液压支架型号、爆破技术及工程成本,且爆破循环步距应小于基本顶周期来压步距,综合考虑基本顶爆破循环步距确定为 30m。

2.1 深孔爆破基本参数设计

(1)爆破孔布置方式。预裂爆破的钻孔可以分为两部分,一部分爆破孔用于切断工作面推进方向顶板间的联系,另一部分爆破孔用于切断工作面与巷道侧顶板间的联系。

(2)爆破孔直径。爆破孔直径的确定要综合考虑炸药的性能、煤岩体岩石力学参数、钻孔机具、装药及封孔难易程度等。炮孔直径过大则钻眼速度较慢,炮孔直径过小则无法达到应有爆破效果,根据工程实践经验及 1#煤层的地质条件,综合确定炮孔直径为 75mm。

(3)爆破孔长度。所需爆破岩层厚度越大,爆破孔越长,然而爆破孔长度较大则不利于钻孔及装药的进行,现场实践中,应在满足安全及生产的情况下,尽量减小爆破孔长度。

(4)封孔长度。为保证安全及爆破效果,封孔长度应大于爆破孔长度的 20%~30%。

(5)一次最大起爆药量。根据《爆破安全规程》规定,围岩在中等稳定情况下,支护状况良好的巷道安全振动速度约为 20cm/s,考虑一定的爆破安全系数,一次最大起爆药量取 450~550kg。为减小爆破对巷道围岩及工作面液压支架的影响,一次起爆药量要控制在 250~300kg 以下,在不影响工作面推进速度的前提下,可以考虑选用单孔起爆方式。

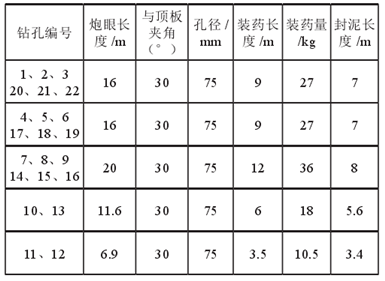

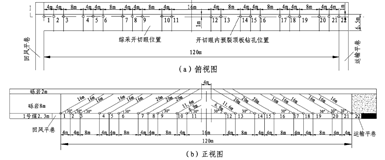

2.2 开切眼内深孔爆破钻孔布置及参数设计

工作面开切眼内顶板弱化的爆破钻孔布置如图1 和表 1 所示。在切眼完成后,支架安装前,距离采空区 1m,沿 120m 切眼全长布置 8 组 22 个爆破钻孔,其中 1、2、3 和 20、21、22 对称布置,4、5、6 和 17、18、19 对称布置,7、8、9 和 14、15、16对称布置,10 和 13 对称布置,11 和 12 对称布置。现场施工中,钻孔与顶板夹角均取 30°,考虑煤层厚度变化及残眼的存在,前两组钻孔均长 16m,孔底距离煤层上方 8m,第三组钻孔均长 20m,孔底距离煤层上方 10m。

表 1 开切眼内钻孔布置及爆破参数

图 1 工作面开切眼内深孔爆破预裂弱化顶板钻孔布置图

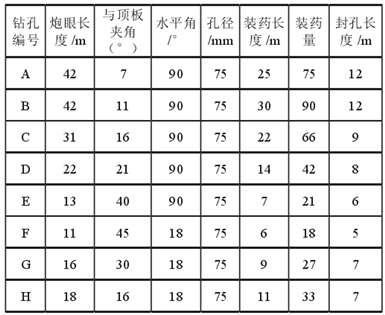

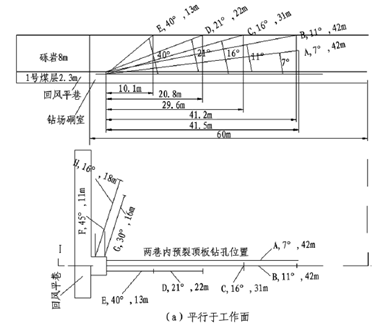

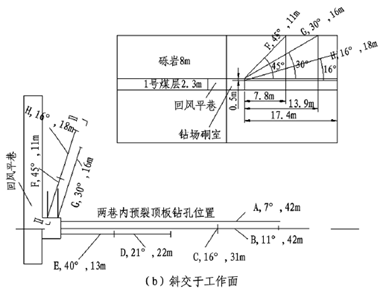

2.3 两巷内深孔爆破钻孔布置及参数设计

在进、回风平巷内,朝工作面施工深 3.5m、宽4m 的钻场硐室,在两巷内超前工作面的钻场硐室进行顶板预裂工作,以切断工作面与巷道上部顶板间的联系。如图 2 所示,在钻场硐室内布置 A、B、C、D、E、F、G、H 共计 8 个炮孔,其中 A、B、C、D、E、F 平行于工作面扇形布置,F、G、H 斜交于工作面扇形布置,钻孔布置及爆破参数如表 2 所示。

3、 工业性试验

工作面开切眼推进 4 刀后进行装药、连线和爆破工作,采用炮棍进行炸药填塞,采用不耦合装药方式,采用两根导爆索进行炸药起爆工作,导爆索采用瞬发电雷管起爆,两根雷管并联连接。采用BF-200 型起爆器进行起爆,从切眼中部向两端进行爆破,分组装药、分次爆破。两巷内深孔预裂爆破顶板步距按 30m 设计,从工作面开切眼直至该工作面回采完成止,以保证工作面初次来压及周期来压步距均在 30m 以内,装药与封孔工序与切眼爆破相同,爆破顺序同样是由工作面中部向两端进行。

根据该矿瓦斯情况,选用 2 号煤矿许用乳化炸药,药卷直径为 60mm,长度为 500mm,1.5kg/ 卷,适用于低瓦斯矿井采掘工作面。导爆索选用煤矿许用导爆索,规格为 Φ5.2~5.5mm,雷管选用煤矿许用 8#普通瞬发电雷管。

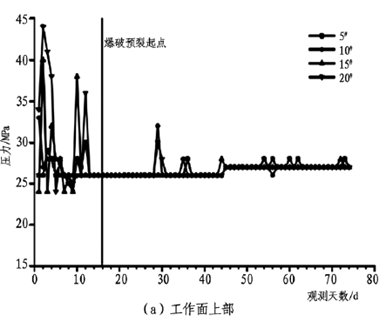

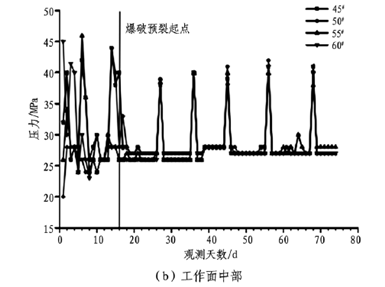

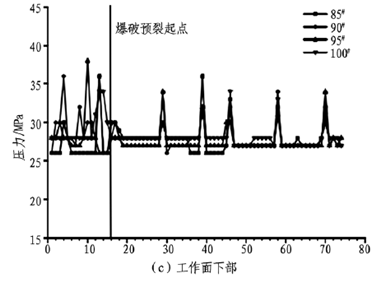

回采期间对工作面进行矿压观测,通过压力表对液压支架工作阻力进行监测,在工作面上部、中部、下部布置三个矿压观测站,每个测站观测 4 组支架。1101 工作面从回采开始,共计预裂顶板 8 次,切眼预裂 1 次,两巷预裂 7 次,深孔预裂爆破后工作面液压支架工作阻力随工作面推进变化情况如图3 所示。通过图 3 观察可知,对顶板进行深孔预裂爆破后,工作面液压支架工作阻力明显降低,顶板来压缓和,顶板最小来压步距为 13m,最大来压步距为 22m,上覆岩层悬顶面积大大减小,保证了工作面的回采安全。

表 2 两巷内预裂顶板钻孔布置及爆破参数

图 3 工作面液压支架工作阻力随工作面推进变化图

4、结语

(1)针对 1101 工作面基本情况制定了深孔预裂爆破参数,即沿切眼全长布置深孔爆破预裂钻孔,工作面回采过程中每隔 30m 在两巷内布置深孔预裂钻孔进行周期性爆破。

(2)通过工业性试验及矿压观测,工作面在回采期间液压支架工作阻力明显降低,周期来压步距为 10~22m,采空区顶板充分冒落,保证了回采的安全。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息