基于变速器NVH的齿轮加工工艺优化研究

2020-6-19 来源:- 作者:-

摘要:本文从改善某款DCT变速器NVH性能的轴齿设计出发,分析了齿轮加工的难点和重点,并通过工艺仿真和工艺优化达到设计要求,满足了变速器噪声的需求。

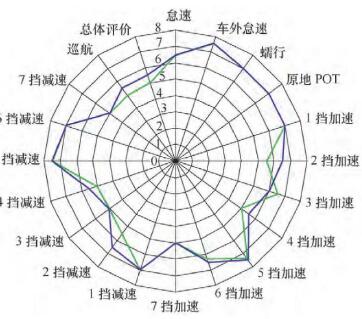

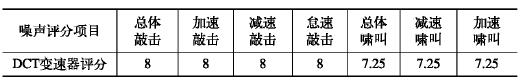

在进行一款7挡DCT变速器整车试验时,变速器始终发出“尖锐啸叫”,通过各工况噪声评分,得出啸叫噪声雷达图(见图1),可以看出,除怠速等少数工况,变速器挡位齿轮啸叫评分小于设计要求6.5分,需进行变速器NVH性能改善。

图1 DCT变速器噪声雷达图

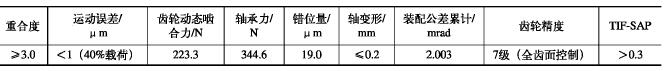

表1是为了改善噪声性能,变速器轴齿的设计原则,其中重合度和运动误差影响最明显。提髙齿轮嗤合重合度需优化齿高系数、减小T.I.F.点直径,这就要求进行刀具匹配设计保证渐开线起始点。减小运动误差需要提高齿轮精度和进行齿面修形设计,7级的齿轮精度要求直接决定齿面精加工方法;齿向鼓形修形会增大齿面扭曲,影响全齿面精度质量。

表1改善噪声性能的轴齿设计原则

本文通过轴齿仿真加工和加工工艺优化保证齿轮精度要求和全齿面精度控制,从而实现变速器NVH性能优化。轴齿加工仿真和同步设计耐轴齿仿真機,可以验证和优化齿轮零件的制造工艺性,确保可以用比较经济、合理的工艺方法进行生产制造,减少顏免因结构工艺性问题导致的设计更改,同时同步进行齿轮刀具的设计与改善。

1、齿轮齿形加工仿真

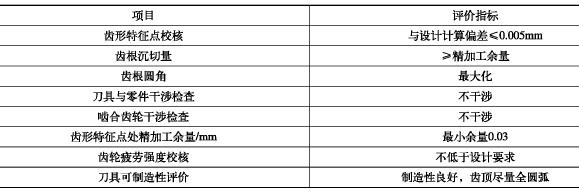

表2中为齿形加工仿真中检査的项目和评价指标。其中齿形特定点校核与刀具优化、齿根过渡分析和齿轮强度校核为关键项目。

表2齿轮加工仿真评估项目

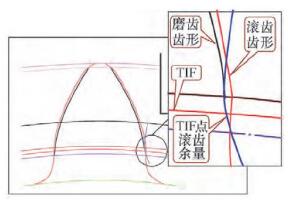

(1)保证齿形特征点的刀具优化设计。通过刀具参数、精加工余量和粗精加工齿厚公差,可以计算出极限情况下粗、精加工后齿形曲线以及各特征点的位置和余量(见图2),以此来优化齿轮刀具的参数,保证特征点有不小于0.03mm的加工佘量。

图2齿形仿真得到的粗精加工齿形轮廓

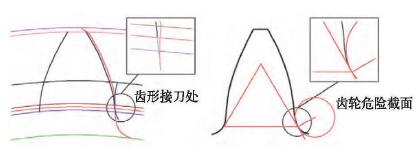

(2)齿根过渡分析。图3为齿根过渡仿真,TIF点精加工余量如果小于0.03mm,则精加工后齿形将出现接刀台阶,调整刀具参数,保证接刀处远离齿轮工作的危险截面,试验验证没有出现齿根的不正常疲劳失效。

图3齿根过渡计算仿真分析

(3)齿轮强度校核。表3为仿真制造和设计的齿轮疲劳强度对比,制造仿真得出的齿轮疲劳强度损失情况可以用来判断是否符合设计要求。

2、齿轮加工工艺模拟及工艺

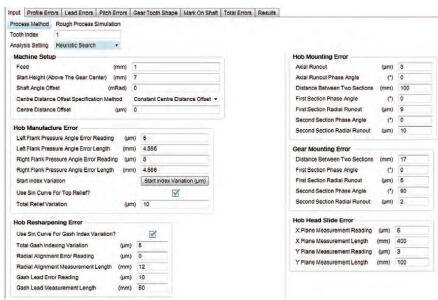

精度预测工艺模拟能够快速判断各影响因素对齿轮精度达成的贡献度,并根据齿轮精度要求,预先确定工序控制指标。图4滚齿精度的工艺模拟条件输入界面,可以按实际的加工情况输入机床精度、滚刀精度和夹具精度等条件。

图4滚齿工艺模拟的输入条件

表3齿轮疲劳强度计算结果(100%功率)

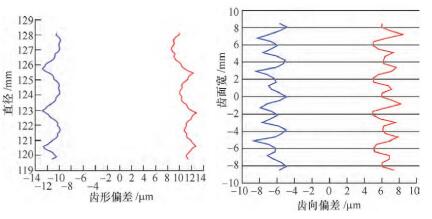

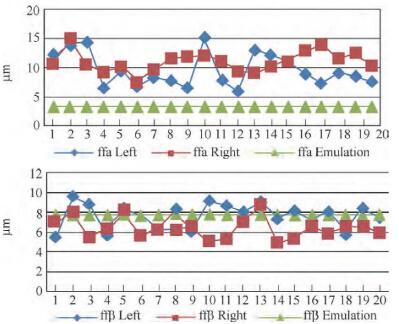

图5为工艺模拟输出结果,可以得到齿形和齿向的形状偏差和倾斜偏差,以及齿距偏差和径向圆跳动。由图6所示试验验证可见,一部分实际达成的精度指标和计算非常吻合,但也有部分精度指标的计算准确度受因素交互影响需要进一步定和完善。

图5滚齿工艺模拟的输出结果

3、全齿面质量控制模拟

全齿面精度控制一般要求在齿髙和齿宽方向至少控制三个截面精度。扭曲计算分析的目的在于:早期通过产品设计的优化来降低扭曲产生,预测齿面加工扭曲,优化工装准备条件,修正实际加工隨曲。

图6工艺模拟计算结果和与实际加工的结果对比

图7齿向鼓形量对齿面扭曲的影响

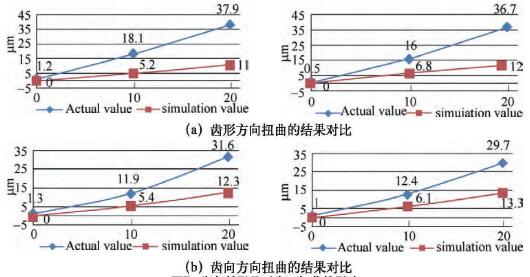

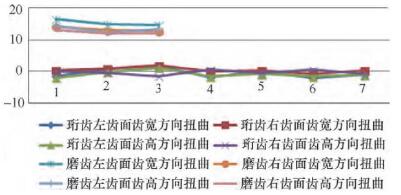

图7为蜗杆磨齿的齿面扭曲仿真和实际加工验证,保证宏观参数不变,对齿向鼓形量0.5nm、 10nm、15H 20Hm进行试验,实验结果表明:

(1)齿形扭曲与齿向鼓形近似为线性关系。

(2)实际加工和仿真计算的扭曲趋势一致。

(3)齿向鼓形量越大,扭曲值差别越大,准雜需要标細改善。

实际加工与保证

1.齿面精加工的扭曲修正

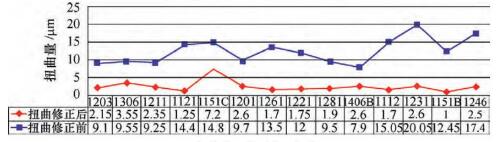

在齿面精加工中,由于蜗杆磨齿砂轮与齿轮有较大轴交角,其接触迹线与齿轮端面齿廓有夹角,导致加工带有齿向鼓形修形的齿轮会产生齿面扭曲。实际生产中可以采用变压力角砂轮对扭曲进行修正,图8为修正前后齿面扭曲量。

图8 扭曲修正前后齿面扭曲量

表4正常加工和修正扭曲的加工节拍

表5匹配设计前后齿轮参数的对比

但是,进行扭曲修正要求蜗杆砂轮轴向不同压力角位置和齿宽不同位置相对应,加工时需要轴向连续窜刀。表4为正常加工和修正扭曲加工时生产情况对比,可以看出,扭曲修正降低磨削效率,增加磨削成本。所以对于扭曲比较小或要求不高的情形,可以采取优化修形螺旋线或是控制齿向鼓形量控制扭曲,保证效率和成本。

2.粗精加工匹配的刀具设计

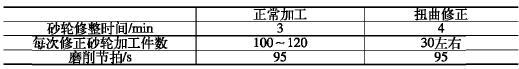

对于TIF点近基圆的齿轮设计,需要滚刀和蜗杆砂轮的模数和压力角进行匹配设计,同时控制精加工余量、适当増加凸角,保证齿根过渡为展成过渡曲线,否则在渐开线评价起始点附近易出现加工台阶(见图9a)。表5为匹配设计前后齿轮参数的对比。

图9匹配设计前后齿形曲线

3.关键齿轮加工精度保证

(1)工艺流程优化。

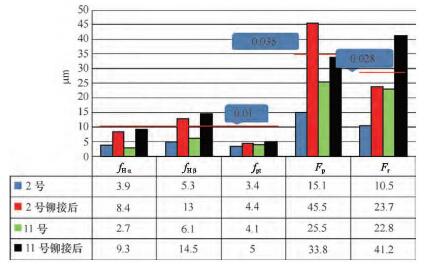

主减速从动齿轮的原始工艺流程:热后齿轮磨齿一强化喷丸一齿轮与差速器壳体压装->铆接->成品,但在压装铆接后,齿轮精度损失很大,如图10所示。

图10铆接前后齿轮精度(/Ha为齿形倾斜偏差,/ 为齿向倾斜偏差,厶为单一齿距偏差,为齿距累计偏差,F,为齿圈径向跳动)

优化后工艺流程为:热后齿轮与差速器壳体压装-铆接-磨齿一强化喷丸一装配行星半轴齿轮一成品,实现总成磨齿(见图11)。同时控制齿轮热处理变形,保证齿轮压装端面平面度小于0.05mm、内孔圆度小于0.06mm、内孔尺寸公差:0.035mm,热后不精加工齿圏内孔直接压装铆接,避免精车齿轮内孔后装配产生的齿顶圆跳动大、渐开线终止圆变动量大的问题。

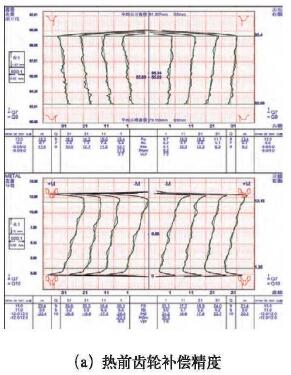

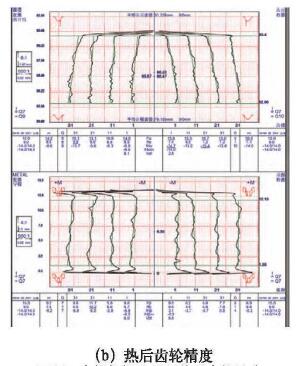

(2)几何精度热处理补偿。通过热处理试验,在加工中对内孔直径、铆接孔节圆直径、齿轮齿顶圆、齿向倾斜、渐开线起始点和终止点、公法线进行补偿,保证热后齿轮精度(见图12),控制热后磨削余量最小化,提髙加工效率;保证最终产品精度不大于6。

图11主减速从动齿轮总成磨齿级,提高加工精度。

图11主减速从动齿轮总成磨齿

图12 齿轮补偿热处理前后齿轮精度

4、加工工艺改善

采用拓齿工艺有三方面优势:

(1)优化齿面纹路。珩齿后齿面产生较为错乱的纹路(见图13),理论上这种齿面啮合产生的噪声比磨齿产生的横纹齿面的啮合噪声要小。

图13珩齿表面纹路

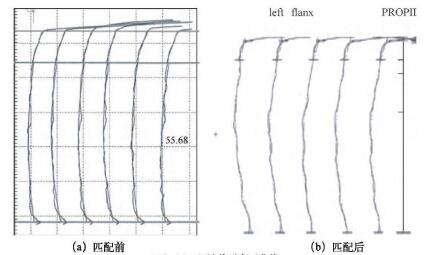

(2)齿面扭曲小。珩齿轴交角较小,加工产生的扭曲也较小(见图14),对于扭曲要求较严或扭曲较大的齿轮推荐采用珩齿加工。

图14珩齿和蜗杆磨齿扭曲对比

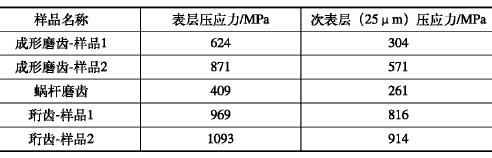

(3)表层和次表层压应力大。为了保证齿面弯曲疲劳强度,一般要求齿轮次表面有800MPa的压应力。从表6中可以看出,磨齿产生的压应力不大于600MPa,但是珩齿可以达到900MPa,从而省略喷丸工序。

表6各种精加工方法齿面压应力(GB/T77〇4-2008)

表7改善后变速器噪声评分

NVH性能改善效果通过齿轮加工仿真优化刀具参数和加工工艺改善,可以满足变速器轴齿全箱6级精度要求。表7为齿轮参数和精度改善后的变速器噪声评分,完全满足噪声评分大于6.5分的NYH要求。

结论

本文主要得到以下结论:

(1)为了满足变速器噪声要求,轴齿设计常采用“细高齿”増大重合度,提髙全齿面精度要求满足运动误差,进行齿面修形优化接触区,这些都增加齿轮加工难度。

(2)使用齿轮加工仿真对制造精度进行预判以及改良刀具参数,可以有效减少刀具对齿轮制造的影响,并可以模拟得到系统刚度对齿轮精度的影响。

(3)优化工艺方法可以明显提高齿轮制造精度,降低制造成本,同时本文介绍了几个工艺优化的思路。

来源:

中国第一汽车集团有限公司研发总院/袁博

中国第一汽车集团有限公司发展制造部/李冬妮

中国第一汽车集团有限公司研发总院/高志勇张明玮郑文涛兰晨樊晓宁刘井泽

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息