影响活塞铸铁环槽加工质量的因素

2020-4-8 来源: 滨州渤海活塞有限公司 作者:赵庆阳,翟可芬,李成,吴思翰

摘要 :发动机对活塞铸铁环槽加工质量不断提出新要求。影响活塞环槽加工质量的因素主要是机床、夹具、刀具、加工参数等。对这些影响因素进行了系统而详细的分析,可为实际生

产提供指导。实践证明,在生产过程中,只要将机床精度、夹具精度、刀具质量、加工参数等控制在适合的范围内,就能保证活塞铸铁环槽的加工质量达到相应的技术要求。

关键词: 活塞 铸铁环槽 加工质量 机床 夹具 刀具

0 引言

随着内燃机技术的不断发展,发动机对活塞环槽使用寿命的要求越来越高[1]。与之相适应的高性能发动机活塞耐磨铸铁环槽的机械加工质量要求也进入了一个新的阶段。比如初期耐磨铸铁环槽的表面粗糙度要求为 Ra 1. 25 μm,现在有的活塞品种要求为 Ra 0. 63 μm,甚至提出了要达到 Ra 0. 4μm 的更高要求; 环槽侧面的平面度要求原来为0. 015 mm,现在已要求提高到 0. 01 mm 等。为进一步提高活塞耐磨铸铁环槽的加工质量,需对活塞的机械加工过程进行系统研究,通过理论与实践相结合的方式,找到影响活塞铸铁环槽加工质量的因素,才能找到适合的解决办法,达到进一步提升活塞铸铁环槽加工质量的目的。

1 、铸铁环槽的加工质量要求

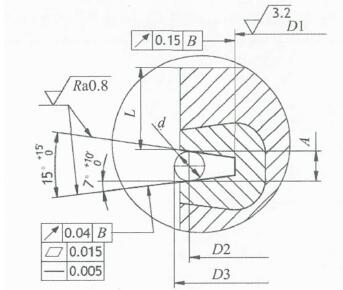

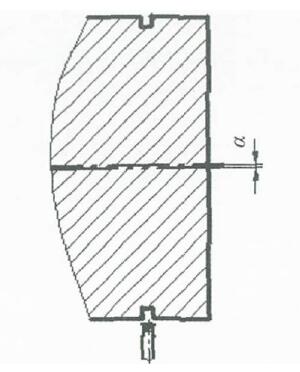

铸铁环槽的加工质量要求一般如图 1 所示。其中,尺寸精度要求包括槽侧面到活塞顶面的轴向距离 L,环槽的槽底直径 D1,环槽宽度 A,双梯形环槽 2 侧面间的角度等; 形状精度要求包括槽侧面的平面度要求,槽侧面的径向直线度等; 位置精度要求包括环槽侧面相对活塞轴线的圆跳动度要求,环槽底面相对活塞轴线的圆跳动度要求等; 表面质量要求包括环槽侧面的表面粗糙度,一般要求不大于Ra 0. 8 μm,有的高性能活塞要求不大于 Ra 0. 4μm,环槽底面的表面粗糙度要求不大于 Ra 3. 2μm。铸铁环槽的加工质量与发动机的使用性能密切相关。有关资料研究表明,如果铸铁环槽加工质量不合格,发动机会产生机油耗高、漏气量大等质量问题; 严重时,会在铸铁环槽与活塞铝机体粘合部位产生裂纹或断裂现象,如果发动机长时间运转可能导致缸体损坏,造成 大 的 质量事故。

图 1 铸铁环槽加工质量要求

2、 铸铁环槽加工质量的影响因素

铸铁环槽的加工质量包括尺寸精度、形状和位置精度、表面粗糙度 3 个方面的内容。影响铁环槽机械加工质量的因素除铸铁材料本身外[2],主要是机床、夹具、刀具,以及加工参数。

2. 1 机床影响

活塞环槽的加工一般是在卧式机床上进行的,卧式车床精度直接影响活塞环槽的加工质量。

2. 1. 1 对环槽槽底加工质量的影响

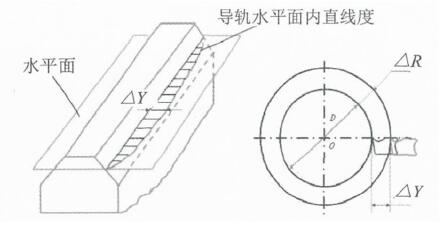

当卧式机床的导轨在水平面内存在直线度误差为 ΔY 时,对活塞环槽的槽底直径产生的影响如图2 所示。当导轨的直线度误差 ΔY 为 0. 01 mm 时,理论上,环槽的槽底直径在半径方向上的变化为ΔR = ΔY = 0. 01 mm。同时,由于定位误差的存在,活塞定位夹具止口胎与活塞定位面之间的配合在活塞直径方向上存在着间隙,在加工过程中会导致活

塞的环槽底圆对活塞外圆中心的圆跳动产生较大的误差。

图 2 机床导轨水平面内直线度误差影响

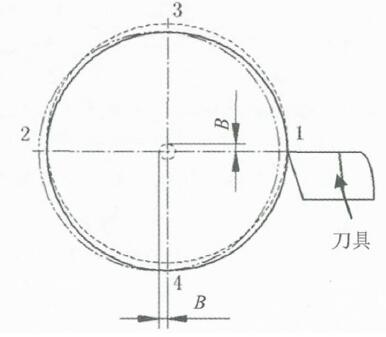

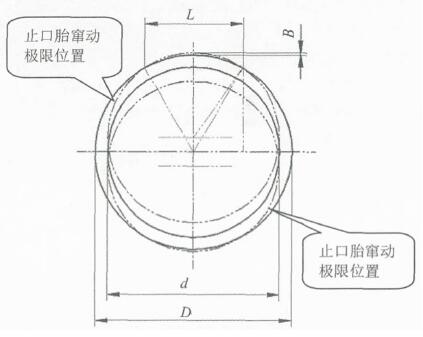

卧式机床影响活塞环槽底圆加工精度的主要因素为机床主轴回转误差,即主轴径向圆跳动,如3 所示。当主轴的最大径向圆跳动量为 B 时,在活塞环槽底圆的 1 处和 2 处车削出的槽底圆与在 3 处和 4 处车削出的槽底圆直径尺寸是一样的,如图 3中所示。图 3 中实线表示 B 为 0 时的加工槽底圆,虚线和点划线为主轴圆跳动为 B 时的环槽底圆移动的最大范围,其槽底圆中心同样会在以半径为 B的圆内进行窜动,因此,会产生槽底圆对活塞外圆中心的圆跳动误差 δ1。δ1的大小与主轴的径向最大圆跳动量 B 的关系为 δ1= B。

图 3 机床主轴回转误差影响

2. 1. 2 对环槽侧面加工质量的影响

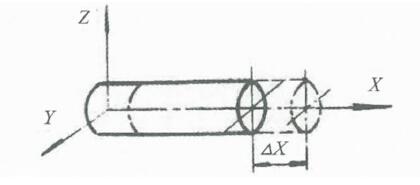

当加工机床的主轴发生轴向窜动时,会对活塞环槽的侧面加工产生一定的影响,如图 4 所示。当主轴的轴向窜动量为 ΔX 时,会使环槽侧面产生平面度误差 δ2,δ2与 ΔX 间关系为 δ2= ΔX。

图 4 机床主轴轴向窜动影响

2. 2 夹具影响

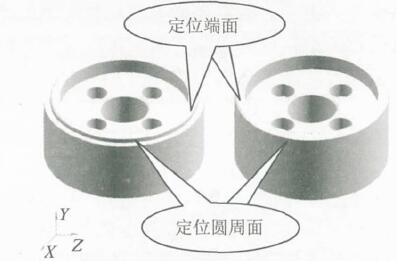

目前活塞生产主要以批量化加工为主。为能够实现快速的定位和装夹,必须使用专用夹具。专用夹具的加工质量,及其与机床的配合性能对活塞环槽的加工质量有很大影响。为使活塞在卧式加工机床上有准确的位置,通常利用定位止口胎作为连接活塞零件与机床的中间件。其基本结构因活塞设计结构的不同而异,一般采用如图 5 所示的 2 种结构

形式。

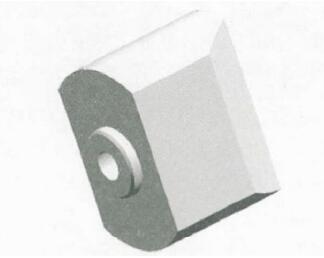

止口胎定位原理是: 止口胎的定位端面可限制活塞沿 Z 轴移动的自由度,及绕 X 轴和 Y 轴转动的自由度; 定位圆周面可限制活塞绕 X 轴及 Y 轴转动的自由度,故加工活塞环槽时,止口胎可限制活塞的 5 个自由度。活塞绕 Z 轴转动的自由度则由专用定位块 ( 如图 6 所示) 来完成。同时,定位块在加工过程中起传递扭矩的作用,可带动活塞与机床主轴一起旋转。活塞的夹紧方式采用气动压力夹紧,万向顶盘连接在机床的尾座部分。当活塞定位完成后,在活塞顶部用顶盘施加适合的夹紧力来实现夹紧,使活塞在旋转加工时不会发生较大的位置变化。

图 5 止口胎结构

图 6 定位块

工件的定位基面和定位元件的限位基面的集合称为定位副。活塞与其定位元件之间的定位误差有: 活塞与止口胎之间定位端面产生的误差,活塞与止口胎之间定位圆周面产生的误差,拨块产生的误差。其产生机理如下。

2. 2. 1 定位端面的误差

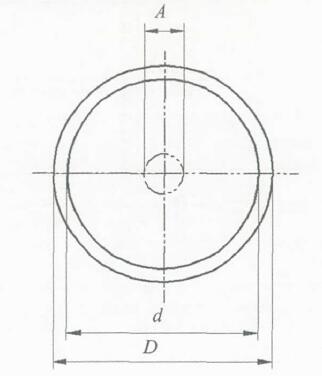

当设计的活塞定位端面与止口胎的定位端面接触为整圆周时,基于基孔制设计的原则,假设 2 圆间存在间隙时,如图 7 所示,D 为活塞定位圆直径,d 为止口胎限位圆直径,活塞的定位圆中心在双点划线圆直径 A 的范围内变动,则 A 的最大值为:

式中,Dmax为活塞定位圆的最大直径,dmin为止口胎限位圆的的最小直径,TD 为活塞定位圆的基准公差,Td 为止口胎限位圆的基准公差,Xmin为活塞定位圆与止口胎限位圆间的最小间隙。

图 7 圆周接触定位误差

活塞加工时,A 的大小会直接反映为活塞环槽底圆相对活塞外圆中心的圆跳动值的多少。有时受活塞结构影响,活塞的定位端面只能设计为局部圆周端面。在此情况下,活塞端面的圆周方向上会存在长度为 L 的开口间隙,此时活塞的定位圆端面在径向会有如图 8 所示的径向窜动量 B。

图 8 局部接触定位误差

2. 2. 2 定位圆周面的误差

当活塞的定位圆周面与止口胎的限位圆周面在活塞轴向接触面较少时,在活塞重力及切削力的影响下,活塞会产生一定的倾斜角度 α (如图 9 所示),从而使活塞环槽侧面对活塞轴线的垂直度产生一定的加工误差。此加工误差的大小与活塞环槽侧面到定位端面的距离、活塞外径及倾斜角度 α有关。

2. 2. 3 定位块的误差

图 9 活塞倾斜示意图

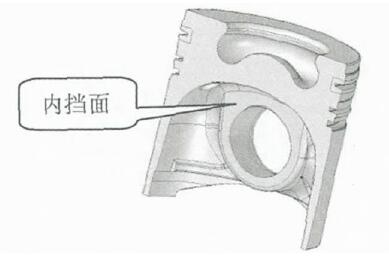

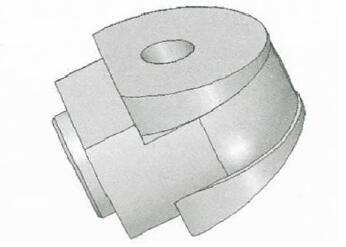

采用图 6 所示的整体式定位块拨转活塞内档面(如图 10 所示) 时,由于内挡面对活塞中心存在对称度误差,实际加工时定位块与活塞内档面仅能单边线接触。加工时,在切削力作用下活塞易产生径向窜动,影响环槽的加工精度。同时,在实际加工过程中为实现一定的加工效率,活塞的安装采用非定向装夹方式进行,因而不能保证定位块与活塞内档面接触位置的一致性,从而造成活塞质量一致性较差。为此,采取改进措施,将整体式定位块改成浮动式定位块,如图 11 所示。浮动结构可实现定位块沿活塞径向上下浮动,解决了活塞外圆中心与定位块中心不重合的问题; 并实现定位块与活塞内档面间的双边接触,有效降低了定位夹具对环槽加工精度的影响,并能较好地保证活塞质量的一致性。

图 10 活塞内挡面

图 11 浮动式定位块

2. 3 刀具影响

随着切削技术的进一步发展,目前在我国已普遍采用聚晶立方氮化硼 (PCBN) 刀具加工活塞铸铁环槽。PCBN 材料具有硬度高、耐磨、耐冲击特点。一般情况下,一把 PCBN 刀具能够加工 1 000多只活塞。PCBN 刀具与早期使用的硬质合金刀具相比,刀具的使用寿命显著提高,同时也显著提高了环槽表面的加工质量。

2. 4 加工参数影响

实践表明,在活塞环槽的加工过程中,加工参数对环槽表面粗糙度的影响较大。铸铁环槽机械加工的加工参数主要是指机床主轴转速、切削进给量和切削深度。由于对活塞环槽表面粗糙度要求不同,有的产品要求为 Ra 1. 25 μm,有的则要求 Ra0. 4 μm; 同时,即使在同一机床上加工,即使表面粗糙度要求相同,但由于活塞结构不同,所需的加工参数也不尽相同。因此,如何快速得到最优的加工参数成为现代化活塞加工中需重点解决的问题。为了快速得到加工参数的最优组合,可应用六西格玛管理工具的全因子试验设计方法[3],结合以往的加工经验数据,得出较合理的试验数据组合来进行试验,从而可以以较短的时间定出适合的加工参数。以我公司某产品为例 (如图 1 所示),当环槽的槽底直径 D1 为 105 mm,环槽的宽度 A 为2. 2 mm,环槽总角度 15°时,经试验得出当机床转速为 600 r/min,进给量为 0. 06 mm/r,轴向切削深度为 0. 15 mm 时,环槽表面的粗糙度值可控制在 Ra 0. 6 μm 内,满足了产品的粗糙度技术要求。

3 、结论

影响活塞铸铁环槽加工质量的影响因素主要是机床、夹具、刀具、加工参数等,在实际的生产过程中,只有将影响活塞铸铁环槽加工质量的影响因素给予充分的考虑,并将机床精度、夹具精度、刀具质量等控制在适合的范围之内,才能保证铸铁环槽的加工质量达到相应的技术要求。同时随着对活塞铸铁环槽加工质量要求的进一步提高,也对机床精度、刀夹具质量等提出了更高的要求。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息