减少内孔切削时刀具振动的解决途径和方法

2022-9-13 来源: 常州中车铁马科技实业有限公司 作者:袁礼彬

摘要:为保证在内孔车削过程中零件的尺寸精度和表面质量,有效解决内孔切削振动问题,在分析内孔切削时刀具振动原因的基础上,提出采用重金属刀体、应用阻尼避振、选择合适切削条件、改善刀体的夹持方式以及采用内冷技术等减弱内孔切削振动的解决方法。

关键词:刀具振动 阻尼避振 切削条件 夹持方式

引言

在零件内孔车削尤其精车过程中,加工刀具的振动最终会影响到零件的尺寸精度和表面质量,同时也会影响刃具及基础主轴的寿命,因此在加工中尽可能地避免振刀现象的发生。传统的机械加工解决刀具振动的最终结果通常会降低制造效率。随着现代金属切削加工技术的不断发展,尤其是现代数控刀具结构的迭代更新,为有效解决内孔切削振动问题提供了新途径和新方法。

1、采用重金属/硬质合金刀体减轻振动

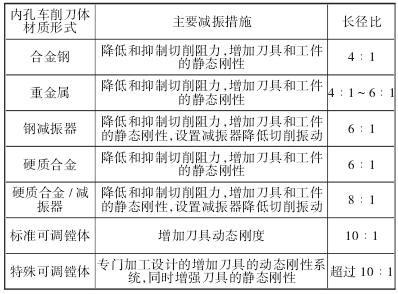

阻尼避振刀具技术出现之前,机加工业内普遍采用改变刀体的材料,以达到减轻刀具振动的目的。即把采用普通合金钢制造的刀体改为采用重金属制造,或者整体采用硬质合金制造的刀体,如图 1 所示。刀体装夹悬伸长度与刀体直径之间产生避振效果的长径比可达 4~6。但许多工程实践经验表明,在相同长径比的情形下,采用重金属刀体的内孔车削消振效果不如整体硬质合金刀体。表 1 所示为各种材质的刀体装夹悬伸长度与刀体直径长径比。

图 1 整体硬质合金刀体

表 1 刀体材质与长径比避振极限

采用重金属和整体硬质合金制造的刀体,重量增加了许多,价格也贵,总体来看应用并不广泛。

2、应用阻尼技术避振刀体减轻振动

通常情况内孔切削车刀受力是一个较为复杂的过程,如果仅仅依靠提高刀体的弹性模量难以从根本解决刀具振动问题,同时会降低制造效率以及刀具刃口的安全性。批量生产中,倘若对深孔进行安全有效的加工,则必须采用阻尼避振刀体。

钢刀体和硬质合金刀体都可以选用带有减振器的结构,以增大刀体可用的长径比。

图 2 和图 3 分别是山特维克可乐满 Silent Tools和肯纳金属的减振内孔车刀体,分别通过减振块的径向或轴向的振动吸收能量。

图 2 山高刀具 Silent Tools

图 3 肯纳金属减振内孔车刀体

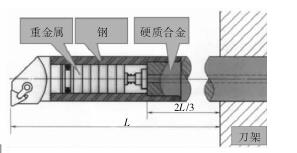

Silent Tools 的设计包括:一块浸入特种油状液体中,由起弹簧作用的橡胶轴衬悬挂的重金属块。特种油状液体将吸收切削过程产生的振动能量,且通过能量转化将振动能量转换为热量。借助于内孔车刀体上的螺钉来调整重金属块的惯量,优化振动频率,调节橡胶轴衬悬架的张力,使减振效果达到最佳状态。内孔车刀体还设有内冷却通道,以优化排屑效果。图 3 所示的肯纳金属车刀体则在设计时组合了几种比较理想的特征:包括高刚性的硬质合金刀体;质量为硬质合金一半的钢衬套位于内孔车刀体前端,以产生更高的固有频率 (与硬质合金刀柄热配合);内孔车刀体前端的槽可以减轻重量,提高固有频率,减振器组合体衰减振动等。

3、选择合适切削条件减轻振动

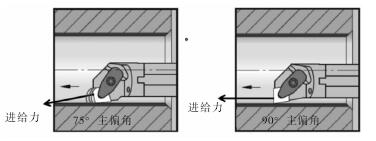

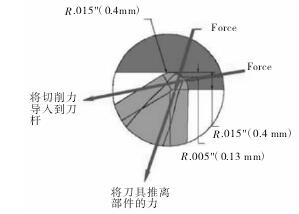

3.1 采用 90°主偏角有利于减少径向力,减轻振动内孔车削刀具的主偏角影响径向力、轴向力以及合成力的方向和大小。主偏角增大导致轴向切削力增大,而主偏角减小则导致径向切削力增大。由于轴向切削力朝着机床主轴方向,一般情况不会对加工产生负面影响,因此,选择较大的主偏角是有利的。90°主偏角往往是内孔车削的首选,通过镗体轴直接传回进给力,使变形和振刀最小化。45°或者75°主偏角内孔车刀径向力往往会使刀体发生变形,从而导致振刀,见图 4。

图 4 进给力比较

3.2 在径向切削深度一定情况下,减小刀尖圆弧半径可减轻振动在内孔车削工序中,应首选小刀尖半径。刀尖半径增大,径向和切向切削力也会随之增大,并且,还会带来加强振动趋势的隐患。另一方面,刀具在径向上的偏斜会受到切削深度与刀尖半径之间相对关系影响,见图 5。

图 5 刀尖圆弧半径影响

当切削深度小于刀尖半径时,径向切削力随着切削深度的加深而不断增加。切削深度等于或大于刀尖半径,径向偏斜将由主偏角决定。选择刀尖半径的经验法则是刀尖半径应稍小于切削深度。这样,可以使径向切削力最小。同时,在确保径向切削刀最小的情况下,使用最大刀尖半径可获得更坚的切削刃、更好的表面纹理以及切削刃上更均匀的压力分布。

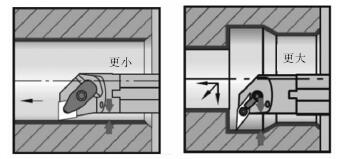

3.3 在保持刀具一定耐用度情况下,选择较小的刀尖角且越小越好较小的刀尖角度会确保切屑的形状一致,并增加容屑空间,确保更好的排屑性能。较小的刀尖角,副主偏角较大,副切削刃与被加工面的颤动很难转化为振动。较大的刀尖角度导致切削刃啮合量过大,

从而导致振动,见图 6。

图 6 刀尖角对切削力影响

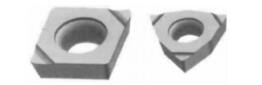

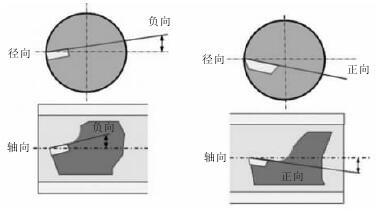

3.4 使用正前角刀片槽型

刀片槽型对切削过程有着决定性的影响,内孔加工一般选用切削锋利、刃口强度高的正前角槽型刀片,以减小内孔车削时的切削力。图 7 是用于内孔车削和镗削的刀片。刀片的断屑槽是磨削形成的贯通槽,常规的车刀片断屑槽一般是通过压制烧结的封闭槽。磨削的槽比烧结的槽刃口锋利一些,也是降低切削力的一个方法。

图 7 正前角刀片槽型

采用正前角,具有平稳切削性能槽型的刀片,从而降低切削力,见图 8。PVD 刀片为首选,较薄的涂层可以确保较小的刃口处理。

图 8 轴向与径向前角对切削力影响

3.5 正确处理车刀刃口

刀片的切削刃倒圆(ER)也会影响切削力。一般,非涂层刀片的切削刃倒圆比涂层刀片(GC)的倒圆要小,特别是在长刀具悬伸和加工小孔时。刀片的后刀面磨损(VB)将改变刀具相对孔壁的后角,并且还可能会成为影响加工过程切削作用的根源。

4、改善刀体的夹持方式从而减轻振动

刀具的夹持稳定性和工件的稳固性在内孔加工中也非常重要,它决定了加工时振动的量级,并决定这种振动是否会加大。刀体的夹紧单元满足所推荐的长度、表面粗糙度和硬度是非常重要的。刀体的夹紧是关键的稳定因素,在实际加工中,刀体会出现偏斜,刀体的偏斜取决于刀体材料、直径、悬伸、径向、切向切削力,以及刀体夹紧方式。

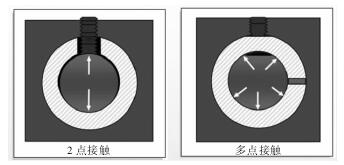

对于普通刀体而言,夹紧系统将刀体在圆周上完全夹紧的方式可获得最高的稳定性。整体支撑要好于螺钉直接夹紧的刀体,用螺钉将刀体夹紧在 V型块上较为适合,但不推荐用螺钉直接夹紧圆柱柄刀体,因为螺钉直接作用在刀体上会损坏刀体。

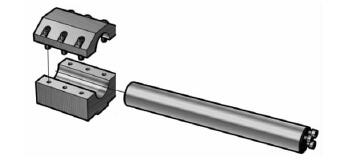

图 9 是两种内孔车刀的装夹方式。前者是用螺钉直接压住压力面,后者是通过开口夹套夹紧刀体。采用螺钉压紧的方式,刀体和孔的接触面积比较小,刀体的稳定性较差,比较容易出现振动;采用开口夹套的方式则是整个夹套紧紧地箍住刀体,刚性大大加强,抗振性能就好了许多。图 10 是分体式刀座夹持结构,一般用在直径更大的场合。

图 9 2 点压紧与多点压紧比较

图 10 分体式刀座夹持结构

对于提高内孔车刀体抗振性能,推荐如下经验,可供参考:

1)为了确保内孔车刀体充分地夹紧接触面积,要求刀座夹持孔表面粗糙度值约为 Ra1.0 μm;

2)推荐的夹紧长度为 4 d。建议对直径超过 200mm 的内孔车刀体,由于质量很大,夹紧长度为 6 d。

3)使用大直径内孔车刀体时,可采用两段式刀座。

4)推荐使用开口衬套来夹持的圆柄内孔车刀体。衬套夹持孔极限偏差为 H7,材料最小硬度(HRC)为 45(防止永久性变形)。

5、采用内冷方式减轻振动

内孔车削加工中,排屑对于加工效果和安全性能的影响也非常重要,特别是在加工深孔和盲孔时尤为如此。较短的螺旋屑是内孔车削较理想的切屑,该类型切屑比较容易被排出,并且在切屑折断时不会对切削刃造成大的压力。

加工时切屑过短,断屑作用过于强烈,会消耗更高的机床功率,并且会有加大振动的趋势。而切屑过长会使排屑更困难,离心力将切屑压向孔壁,残留的切屑被挤压到已加工工件表面,就会出现切屑堵塞的风险进而损坏刀具。因此,进行内孔车削时,推荐使用带内冷的刀具。这样,切削液将会有效地把切屑排出孔外。加工通孔时,也可用压缩空气代替切削液,通过主轴吹出切屑。另外,选择合适的刀片槽型和切削参数,也有助于切屑的控制和排出。

6、结语

高效率深孔车削加工是一个要求非常棘手的课题,现代金属切削技术为解决内孔车削振动提供了多种途径和方法,但在很多场合下,要综合考虑众多的切削条件,应合理选择最适宜的刀具结构,并结合机床自身条件和工件的加工工艺作出正确判定。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com