高速电主轴温度分布及其影响因素(上)

2018-10-11 来源:转载 作者:吴玉厚,崔向昆,孙 红,张丽秀,张 珂

摘 要 目的 分析 70SD30 电主轴温度场分布情况,为提高主轴加工精度提供理论依据. 方法 建立电主轴数学模型及 1 /4 三维几何模型,实验验证电主轴模型的可靠性. 利用 COMSOL 软件模拟电主轴的温度分布,研究主轴转速、径向磨削力对电主轴温升的影响. 结果 电主轴的最高温度出现在后轴承处,温度为 47. 7 ℃; 电主轴最低温度出现在冷却水水道处,温度为 16. 2 ℃; 转子到定子间的空气温度迅速递减; 在冷却液流量达到 0. 35 m3/ h 时,对比电主轴后轴承外表面处温度的实验数据与模拟数据,平均温差为 0. 25 ℃,误差为 1. 3% . 结论 轴承和转子处于高温区,由于轴承发热率大,而后轴承所处位置的结构不利于散热,导致后轴承温度最高; 由于定、转子间隙的传热系数低,致使转子到定子的温度急剧降低; 转速对后轴承温升影响最大,而磨削力对前轴承温升影响最大.

关键词 电主轴; 温度场; 冷却液流量; 径向磨削力

电主轴是高速数控机床的核心部件,它将机床主轴与变频电机轴合二为一,实现了电主轴的零传动,提高了机床的加工效率和加工精度. 在电主轴高速运转过程中,内置电机损耗和轴承摩擦产生大量的热量,导致电主轴温度升高,温升必然导致热变形,主轴和轴承的热变形会进一步影响机床的加工精度,并且会直接限制电主轴的转速,对机床的加工效率产生很大的影响. 实践证明,在精密机床的加工中,因电主轴热变形引起的误差远大于其他因素引起的误差和变形量.因此,分析电主轴温度场已经成为提高电主轴运行精度的必然手段.针对电主轴在实际加工过程中存在的问题,国内外学者对主轴的温升及热传递性能进行了大量的研究. B. Bossmanns 等应用有限差分法建立了高速电主轴热分析模型,并对电主轴的传热机制进行了理论计算和试验测试,为高性能铣床主轴的应用提供了依据; Chen J S 等将热应力作为考虑重点研究电主轴的轴承应力分布,并研发了在线检测仪器,对预紧力大小进行控制,在一定转速下,得到使轴承温度最低的最小轴承预紧力; E. Abele 等对主轴的热 - 动力学性能进行了相关研究,总结了机械热模拟、轴承和驱动等方面的概念,得到主轴单元中传感器和执行器的集成可以提高主轴稳定性和加工效率; C. H. CHIEN 等对有螺旋冷却水套的高速电主轴的冷却流体运动状态和温度分布进行了三维数值求解和试验,得到冷却水的强制对流换热可以有效地控制电主轴的温度和主轴的加工精度; Cao H 等建立了一个电主轴热 - 结构模型,可以预测电主轴的温度场分布和温升情况,在特定情况下,可以准确预测轴承瞬时刚度和接触载荷; 日本NSK 研究中心的一些学者对陶瓷轴承在高速转动下的力学与发热数学模型进行了深入研究,并进行了实验验证. 国内从事这一领域研究的主要有广东工业大学、洛阳轴承研究所和浙江大学等单位. 洛阳轴承研究所的杨咸启用热流网络法分析轴承系统温度场,并开发了名为 SYBTEM 的计算程序; 王保民通过分析主轴的生热和散热特性建立电主轴热分析有限元模型,得到转子轴的温升是导致电主轴精度降低和轴承失效的主要原因,揭示了电主轴温度场分布的非线性特征; 郭军等分别针对脂润滑和油气润滑两种润滑条件下的电主轴稳态温度场的分布,计算发现油气润滑要比脂润滑情况的温升要小很多; 廖敏等利用人工神经网络 BP 算法对高速电主轴轴承在不同转速下轴承的稳态温度进行了预测,分析了影响电主轴温升的因素,并说明了转速对轴承系统的温升影响最大,转速增加,温度会急剧上升; 蒋兴奇等分析了高速精密角接触球轴承的发热特性和热传递特性,并对电主轴的发热与传递特性进行了计算,得到轴承的发热与摩擦力矩密切相关.

以上研究大都是通过建立电主轴热模型,理论计算电主轴的生热机制和传热机制,实验与模拟电主轴各个零件之间的温度分布情况,没有考虑到温度在电主轴内部空气间的传递过程; 轴承方面,大都是单独研究轴承的发热特性及热传递性能,没有将轴承发热与整个电主轴温升联系起来. 基于此,笔者以 170SD30 电主轴为研究对象,建立电主轴数学 模 型 及 1 /4 电 主 轴 几 何 模 型,利 用COM SOL 仿真软件中的共轭传热模块模拟170SD30 电主轴油气润滑流场与电主轴温度场的耦合,分析电主轴各零件及内部空气的温度分布情况,模拟主轴转速、径向磨削力对电主轴温升的影响,为提高主轴的加工精度和机床的加工效率提供了理论依据.

1、模型及模拟方法

1. 1 数学模型

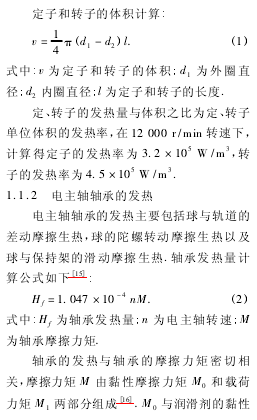

1. 1. 1 电主轴内置电机的损耗发热

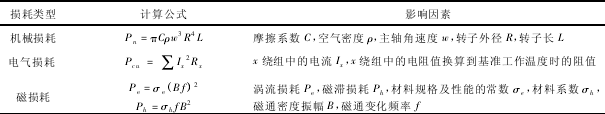

电主轴内置电机的损耗主要包括机械损耗、电气损耗、磁损耗. 研究发现,在电主轴高速运转的条件下,假设电机的损耗全部转化为热量. 有近 1 /3 的发热量由电机转子产生,其余 2 /3 的发热量由电机定子产生相关计算参数如表 1 所示

表 1 电主轴内置电机损耗

1. 2 几何模型

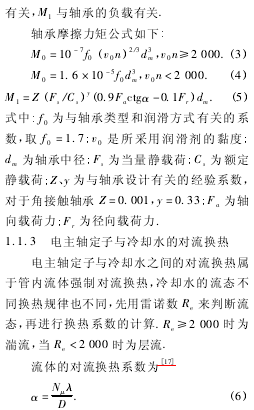

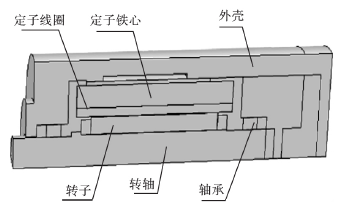

笔者以 170SD30 电主轴为研究对象,为了方便计算,将油气润滑部分设置为实体,忽略油气润滑系统中 20 号机械油对轴承的降温作用,只考虑压缩空气对轴承和电主轴内腔表面散热的影响; 冷却水部分以散热系数的形式表现. 根据电主轴的生热、散热情况,结合电主轴实际形状尺寸,对电主轴模型进行简化,在 Pro /Engineer 中建立 1 /4 电主轴三维模型( 见图 1) .

图 1 1 /4 电主轴三维模型

1. 3 模拟方法

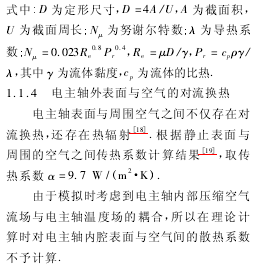

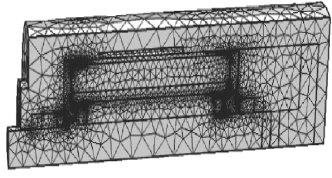

利用 COMSOL 仿真软件中的共轭传热模块,对电主轴进行流体与温度场的耦合. 模型在 COMSOL 软 件 中 的 网 格 划 分 情 况 见图 2.

图 2 网格划分

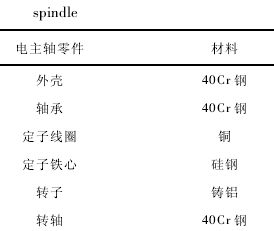

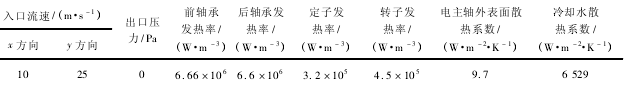

在 主 轴 转 速 12 000 r/min,环 境 温 度16 ℃ ,冷 却 水 流 量 0. 35 m3/ h,冷 却 水 温度 15 ℃ 的 初 始 条 件 下,采 用 COMSOL 软件对170SD30 电 主 轴 温 度 场 进 行 模 拟. 电主轴各个零件材料特性参数见表 2. 模拟已知条件见表 3,其中入口流速、出口压力、电主轴外表面散热系数、冷却水散热系数载荷施加形式均为面载,其余条件载荷施加形式均为体载.

表 2 电主轴各部件材料

表 3 已知条件

来源:沈阳建筑大学机械工程学院, 沈阳建筑大学交通工程学院,

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com