高速电主轴冷却水参数对其温度场的影响研究

2018-10-18 来源: 沈阳建筑大学 高档石材数控加工装备与 作者:张丽秀,李超群,李金鹏,吴玉厚

摘要: 以 COMSOL Multiphysics 有限元分析软件为工具,建立 170SD30-SY 型电主轴水冷系统有限元模型,并对不同水流量下水冷系统温度场进行仿真; 搭建水冷系统温升实验平台,分别对不同转速下的电主轴水冷却系统参数与电主轴温度的关系进行实验。研究结果表明: 不同转速下,随着冷却水流量的增加,电主轴温度有不同程度的降低; 冷却水流量为 0.28 m3/ h ~ 0.30 m3/ h 时,冷却效果均为最佳选择; 同时,通过改变冷却水初始温度来控制电主轴温升具有更直接效果。

关键词: 电主轴; 水冷系统; 有限元模型; 温升实验

高速电主轴是数控机床的心脏,是保证机床工作精度的关键部件,其技术的高低、性能的优劣以及单元的配套水平,都决定和影响着数控机床的发展速度。电主轴高速运转过程的电机损耗发热是其内部主要热源之一,大量的热量导致不均匀的主轴零件热膨胀或刀具变形,影响电主轴的精度甚至轴承的预紧力,进而影响机床的加工精度及使用寿命。高速电主轴常用的冷却方式为水套冷却,该水冷系统的散热效率决定了电主轴整机温度场,因此其系统参数的选取至关重要。近年来,大量学者对电主轴冷却系统的各项参 数 的 优 化 选 择 做 了 很 多 努 力。 BrailsonMansingh 等通过数值分析和三维仿真,设计出的矩形冷却环路能够更有效的降低电主轴温升。西南科技大学采用热-结构耦合的方法分析出电主轴热变形是影响加工精度的一个重要原因。张珂等通过有限元软件模拟仿真出不同冷却水道对电主轴温度场的影响,得出水道最佳宽度为 4 mm; 芮执元等采用正交实验法对电主轴电机发热功率与冷却液流速进行分析,得出改变冷却液流速能使电主轴温度降低 5 ℃ ~ 8 ℃ 。陈文华等运用有限元分析软件对在不同环境温度、冷却水等条件下的螺旋型水套进行了分析得出,适当的冷却水流速对电主轴电机的温升有很好的控制作用,且环境温度不是影响电主轴温升的主要因素。储泽楠等通过对电主轴的水冷系统研究得出,选择合适的冷却水道尺寸、增加冷却水流量及改变冷却水的温度都可有效降低电主轴定子温度。

以上研究大多直接通过理论计算得出定子生热量、冷却水与水套间的换热系数等,模型的预测精度较低,且没有进一步分析冷却水流量及其温度对电主轴温升的直接影响,因此相关研究成果的实际应用受到限制。通过搭建 170SD30-SY 型电主轴水冷系统温升实验平台,对不同转速下冷却水流量对电主轴温度场的影响进行实验研究; 运用有限元仿真软件 COMSOL Multiphysics 建立电主轴水冷系统温升预测模型,仿真不同转速下电机定子在不同水流量的温度场。结果表明,冷却水流量存在最佳工作区间,且冷却水初始温度对电主轴温度场影响较大。

1、 电主轴水冷系统有限元仿真模型

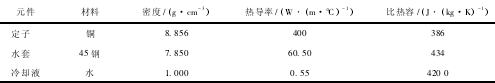

1. 1 冷却系统对流换热理论

电主轴在高速运转时的主要冷却方式是水冷系统对电主轴定子的冷却。在冷却水道一定的情况下,如果流速过小,冷却水不能对电机定子充分冷却; 如果流量过大,冷却水可能来不及带走热量,电主轴温升不能得到有效控制,同时过大的流速将消耗更多的能量,因此选择合适的冷却水流量对电主轴温度场的精确控制具有直接意义.

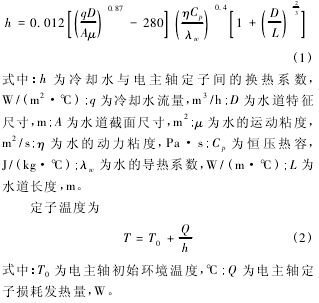

根据流体力学和传热学理论可得,流道内水流为湍流时,对流换热热阻较小,即换热系数比层流时大,所以直接选择电主轴冷却水流态为湍流时的流量为研究对象,可以推导电主轴水套中冷却水流量对电机定子表面与冷却水之间的换热系数影响的关系式,即

选 170SD30-SY 型电主轴冷却系统水套为研究对象,即水套长 128 mm,外径 136 mm,内径120 mm,水道宽 4 mm。当电主轴转速为 10 000 r/min 时,由式( 1) 和式( 2) 可得定子温度与冷却水流量的关系。

图 1 电主轴定子温度与冷却水流量理论关系

从图 1 可以看出,随着水流量的增加,温度呈下降趋势,但考虑随着水流量增加将加大能量消耗。所以,对应不同的工作转速,电主轴需要选取使温度变化梯度较小的冷却水流量作为最佳工况参数。

1. 2 电主轴有限元模型及温度场仿真

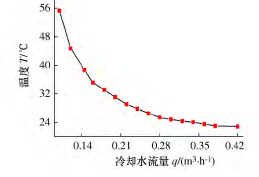

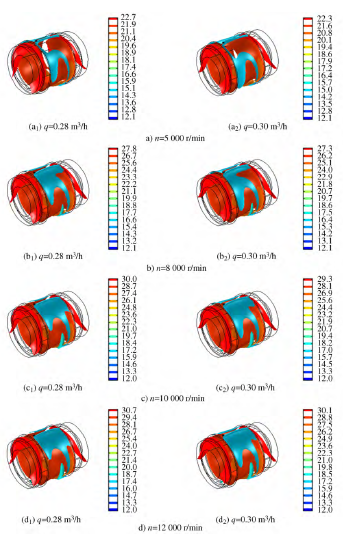

从式( 1) 和式( 2) 可以看出,冷却系统换热理论是基于换热系数为媒介的水冷系统温度计算,只考虑到冷却水流量对电主轴温度场的影响,实际工作中的换热系数还与冷却水温度有关; 而有限元仿真得水冷系统温度场是基于冷却水流量和冷却水温度对其换热系数综合影响的计算。建立的 170SD30-SY 型电主轴电机的冷却系统模型,如图 2 所示。在保证计算精度的前提下,将冷却水、水套、定子简化为圆筒装配,忽略所有的螺钉、通气孔、通水孔及其一些细小结构。运用 COMSOL Multiphysics 有限元软件建立电主轴水冷系统模型。假设电主轴运行环境温度 T0= 14 ℃ ; 水冷系统进水口温度 Tw= 12 ℃ ;由油气润滑系统压缩空气进气压力为 0. 37 MPa,转子外表面半径为 39. 5 mm,定转子间隙为 0. 5 mm 可得 到,定 子 内 壁 与 转 子 间 气 隙 的 换 热 系 数 为196 W / (m2·℃); 其他与空气接触部位的换热系数取复合换热系数 9. 7 W/( m2·℃)[。材料各项属性如表 1 所示,模型采用自由剖分四面体网格。其中,冷却水模型四面体单元个数60 799,棱形单 元个数 85 380 个,最大 单元尺寸0. 291 9 mm,最小单元尺寸 0. 054 24 mm。水冷系统模 型 四 面 体 单 元 个 数 162 750,棱 形 单 元 个 数120 120个,最大单元尺寸 3. 33 mm,最小单元尺寸0. 217 mm。在电主轴转速为 5 000 r / min、8 000 r / min、10 000 r / min、12 000 r / min 时,冷 却 水 流 量 取0. 26 m3/ h、0. 28 m3/ h、0. 30 m3/ h、0. 34 m3/ h、0. 38 m3/ h,分别进行有限元仿真计算。

图 2 水冷系统三维模型

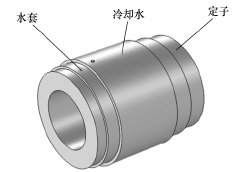

表 1 模型中材料的参数

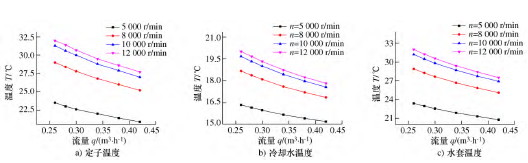

从图 3 可看出: 电主轴转速为 5 000 r/min 时,随着冷却水流量的增加,定子、水套、冷却水稳态温度分别降低 2. 6 ℃、2. 6 ℃、1. 3 ℃; 电主轴转速为8 000 r / min时,定子、水套、冷却水稳态温度分别降低3. 8 ℃ 、3. 79 ℃ 、1. 8 ℃ ; 电主轴转速为 10 000 r / min 时,定子、水 套、冷 却 水 稳 态 温 度 分 别 降 低 4. 3 ℃、4. 31 ℃ 、2. 08 ℃ ; 电主轴转速为 12 000 r / min 时,定子、水 套、冷 却 水 稳 态 温 度 分 别 降 低 4. 3 ℃、4. 48 ℃ 、2. 18 ℃ 。即转速越高,冷却水流量对电主轴系统的降温效果越明显。水冷系统各部位温度均下降且趋势一致,但考虑到实际生产中的能耗比,水流量在 0. 28 m3/ h ~ 0. 30 m3/ h 之间时即可保证电主轴温度正常工作,所以,可选择保证电主轴温度下降梯度较小的流量范围作为最佳选择。

图 3 不同转速下电主轴水冷系统温度与冷却水流量的关系

从图 4 可看 出: 冷却 水流 量为 0. 28 m3/ h 和0. 30 m3/ h 时,电主轴转速为 5 000 r / min 时,温度下降梯度最小为 0. 4 ℃; 转速为 8 000 r/min 时,温度下降梯度最小为 0. 6 ℃; 转速为 10 000 r/min 时,温度下降梯度最小为 0. 6 ℃; 转速为12 000 r/min时,温度下降梯度最小为 0. 7 ℃。

图 4 不同转速下电主轴水冷系统等温线图

2、 电主轴水冷系统温升实验

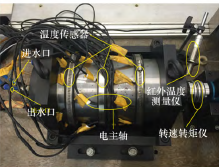

图 5 电主轴温升测试装置

为了证明电主轴水冷系统参数对其温度场的影响,搭建如图 5 所示的电主轴水冷系统温升实验平台。该实验平台可通过电磁阀调控冷却水流量,通过制冷机调控冷却水初始温度。测试时,分别在电主轴前后轴承位置及两轴承跨距中间位置布置共计30 个温度传感器,对电主轴各部位进行温度测量,并运用红外温度测量仪测量轴头温度变化。

2. 1 电主轴温升实验

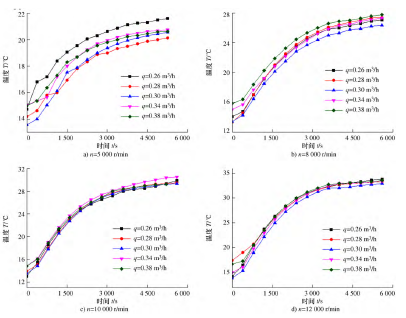

实验条件与仿真条件一致,且空压机压力为0. 72 MPa,油气润滑系统进气压力调为 0. 37 MPa,供油间隔为 3 min,每次喷油量为 12. 33 mm3; 环境温度为 T0= 14 ℃ 左右; 冷却水流量为 0. 26 m3/ h0. 28 m3/ h、0. 30 m3/ h、0. 34 m3/ h、0. 38 m3/ h,初始温度 Tw= 12 ℃ ; 电主轴空载,转速分别为5 000 r / min、8 000 r / min、10 000 r / min、12 000 r / min,测量电主轴运行过程中的温度变化,实验进行中间隔 20 s 自动记录一次实验数据。选取其中同一传感器温度数据做对比,实验结果如图 6 所示。

图 6 不同转速下冷却水流量对电主轴温度的影响

从图 6 可看出: 随着冷却水流量的增加,电主轴转速 为 5 000 r/min 时,电 主 轴 稳 态 温 度 降 低1. 45 ℃ ; 转速为 8 000 r / min 时,电主轴稳态温度降低1. 67 ℃; 转速为 10 000 r/min 时,电主轴稳态温度降低 1. 25 ℃; 转速为 12 000 r/min 时,电主轴稳态温度降低0. 87 ℃。电主轴转速为 5 000 r/min,冷却水流量0. 28 m3/ h时电主轴温度最低; 电主轴转速为8 000 r/min、10 000 r/min、12 000 r/min,冷却水流量 0. 30 m3/ h 时电主轴温度最低。

2. 2 冷却水初始温度对电主轴温度的影响

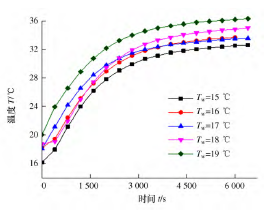

考虑到冷却水初始温度是水冷系统影响电主轴温度的参数之一。在电主轴转速为 10 000 r/min时,其他实验条件保持不变,通过调节冷却水的初始温度,进行电主轴温升实验。实验结果如图 7 所示。

图 7 冷却水初始温度对主轴温升的影响

从图 7 可以得出: 冷却水初始温度从 15 ℃ ~19 ℃ 变 化 时,电 主 轴 温 度 从 32. 56 ℃ 上 升 至36. 38 ℃ ,温差达到 3. 82 ℃ 。因此,冷却水温度可直接影响电主轴稳态温度。

2. 3 冷却水流量对电主轴温度的影响

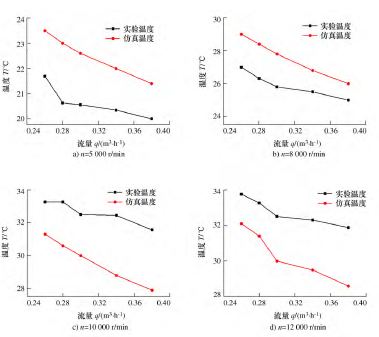

为了验证仿真结果的有效性,选取电主轴空载运转 5 400 s,达到稳定状态下的定子部位实验温度与仿真温度对比,结果如图 8 所示。从图 8 可以看出: 不同转速下,随着冷却水流量的增加,电主轴仿真温度与实验温度的变化趋势一致; 电 主 轴 转 速 为 5 000 r/min、8 000 r/min、10 000 r / min、12 000 r / min 时,实验温度与仿真温度平均误差分别为 1. 874 ℃、2. 086 ℃、2. 88 ℃、2. 41 ℃ ,产生较大误差是由于定转子间隙的换热系数是由文献中理论公式计算所得,与实际工况中主轴型号等因素有差异,可通过对换热系数的优化来提高模型精度。

图 8 实验温度与仿真温度对比

3 、结论

1) 170SD30-SY 型电主轴的最佳冷却水流量为0. 28 m3/ h ~ 0. 30 m3/ h;2) 冷却水初始温度对电主轴温度场有直接影响作用,必要时,可通过改变冷却水初始温度控制电主轴温升;3) 换热系数的选取对有限元模型的预测精度有着较大影响,因此对换热系数的优化值得进一步研究且有实际意义。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息