加工中心滚珠丝杠的应用

2022-9-9 来源: 上汽通用五菱汽车股份有限公司 作者:邓钰耀,钟世莲,廖健竹

摘要: 滚珠丝杠是因滚动接触而起动摩擦极小、对输入敏感而可以动作准确,所以可以精细控制微小运动。滑动螺丝是如轴向游隙变小就回转也变重,但滚珠丝杠的钢球与螺丝沟为点接触,因而即使预压状态也能实现圆滑动作。滚珠丝杠是通过选择各种厚度的垫片,可以精细调整对两个螺母的预压,选择适当的预压容易得到高钢性。另外,选择单螺母就可以实现无游隙的状态。滚珠丝杠是因对整个滚动部分的表面上进行淬火硬化处理,磨损小,能保持初期的精度,可以长期使用。

关键词: 滚珠丝杠; 类型选用; 精度检测

1 、引言

人们应用螺杆来做传动的历史其实不算很长,传统上的螺杆一直有定位不佳、易损害的情况。直到1898 年,人们才首次尝试将钢珠置入螺帽及螺杆之间以滚动摩擦取代滑动摩擦,来改善其定位不佳及易损害的情况。1940 年更将滚珠螺杆置于在汽车转向装置上,更为滚珠螺杆的应用上的巨大革命,并逐渐取代传统艾克姆螺杆( ACME) 。

直到近年来,滚珠螺杆已成为产业界使用最广的零组件之一。

2、滚珠丝杠的类型、结构与技术特点

2. 1 滚珠丝杠的类型

根据加工制造方法及精度的区别,目前市场上的滚珠丝杠机构主要有以下两种类型: 磨制滚珠丝杠、轧制滚珠丝杠。滚珠的循环方式有循环导管式、循环器式、端盖式。预压方式有定位预压 ( 双螺母方式、位预压方式) 、定压预压。可根据用途选择适当类型。滚珠丝杠机构作为一种高精度的传动部件,大量应用在数控机床、自动化加工中心电子精密机械进给机构、伺服机械手、工业装配机器人、半导体生产设备、食品加工与包装、医疗设备等各种领域。

2. 2 滚珠丝杠的结构

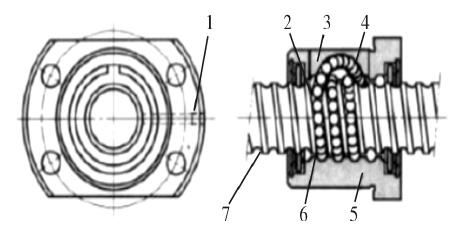

如果将滚珠丝杠机构沿纵向剖开,可以看到它主要由丝杠、螺母、滚珠、滚珠回流管、防尘等组成。

1 - 油孔; 2 - 曲折式防尘片; 3 - 树脂;4 - 滚珠回流管; 5 - 螺母; 6 - 滚珠; 7 - 丝杠

图 1 滚珠丝杠机构结构组成

在图 1 中,各部分结构的作用详述如下:

( 1) 丝杠属于转动部件,是一种直线度非常高、上面加工有半圆形螺旋槽的螺纹,半圆形螺旋槽是滚珠滚动的滚道。

丝杠具有很高的硬度,通常在表面淬火后再进行磨削加工保证具有优良的耐磨性能。丝杠一般与驱动部件连接在一起,丝杠的转动由电机直接或间接驱动。既可以采用直联的方法,即将电机输出轴通过专用的弹性联轴器与丝杠相联传动比为1; 也可以通过其他的传动环节使电机输出轴与丝杠相连,例如同步带、齿轮。

( 2) 螺母是用来固定需要移动的负载的,其作用类似于直线导轨机构的滑块。一般将所需要移动的各种负载( 例如工作台、移动滑块) 与螺母连接在一起,再在工作台或移动滑块上安装各种执行机构螺母内部加工有与丝杠类似的半圆形滚道,而且设计有供滚珠循环运动的回流管,螺母是滚珠丝杠机构的重要部件,滚珠丝杠机构的性能与质量很大程度上依赖于螺母。

( 3) 防尘片的作用为防止外部污染物进入螺母内部。

由于滚珠丝杠机构属于精密部件如果在使用时污染物( 例如灰尘、碎屑、金属渣等) 进入螺母,可能会使滚珠丝杠运动副严重磨损,降低机构的运动精度及使用寿命,甚至使丝杠或其他部件发生损坏,因此必须对丝杠螺母进行密封,防止污染物进入螺母。

( 4) 滚珠在滚珠丝杠机构中,滚珠的作用与其在直线导轨、直线轴承中的作用是相同的,滚珠作为承载体的一部分,直接承受,同时又作为中间传动元件,以滚动的方式传递运动。由于以滚动方式运动,所以摩擦非常小。

( 5) 油孔滚珠丝杠机构运行时需要良好的润滑,因此应定期加注润滑油或润滑脂。油孔供加润滑油。

2. 3 滚珠丝杠有如下特点

( 1) 驱动扭矩小由于滚珠丝杠机构运行时滚珠沿丝杠与螺母共同组成的螺旋滚道作滚动运动,运动阻力极小,驱动扭矩仅为螺纹丝杠机构的 1 /3 以下,只需要很小的驱动功率。

( 2) 运动可逆滚珠丝杠机构不仅可以将丝杠的旋转运动转换为螺母( 及负载滑块) 的直线运动,也可以很容易地将螺母的直线运动转换为丝杠的旋转运动。

( 3) 高精度滚珠丝杠机构在加工、组装、检测等环节都经过严格的控制,属于高精度的传动机构,加上运行时发热较少,可以实现很高的传动精度,使负载精确定位。

( 4) 能微量进给由于滚珠丝杠机构中的滚珠为滚动运动方式,启动扭矩极小,不会出现如滑动运动中容易出现的低速蠕动或爬行现象,所以能实现高精度微量进给,最小进给量可达 0. 1pm。

( 5) 高刚性如果滚珠丝杠机构存在轴向间隙,当改变轴向负载的方向时,上述轴向间隙就成为负载运动误差的重要来源。

通过对滚珠丝杠机构施加预压,可以使上述轴向间隙为零或零以下( 负间隙) ,从而获得高刚性,提高机构在负载状态下的运动精度。

( 6) 能高速进给由于滚珠丝杠机构可以制造成较大的导程,传动效率高,发热低,因而能实现高速进给。在保证低于滚珠丝杠机构临界转速的前提下,大导程滚珠丝杠副可以实现 100m/min 甚至更高的进给速度。

( 7) 传动效率高通常在螺纹丝杠机构中仅能够达到 20% ~40% 的机械传动效率,而滚珠丝杠机构可以获得很高的机械传动效率,最高可以达到 98% 。

( 8) 使用寿命长几乎在没有磨损的状态下运行,因而可以达到较长的使用寿命。

3 、滚珠丝杠精度检测

3. 1 滚珠丝杠位置误差的产生

机床的每一根轴都是由伺服系统所驱动的,系统的组成是由伺服轴卡、伺服驱动器、伺服电机组成。它的主要作用是由伺服系统接受 NC 所发出的位置指令来驱动电机进行定位控制。加工中心 X、Y、Z 轴由滚珠丝杠传动。通过伺服同步电机实现驱动。滚珠丝杠螺母副传动过程存在反转间隙,这种反转间隙会造成工作台反向时,电动机空转而工作台不动,使半闭环系统产生误差和全闭环系统位置环振荡不稳定。滚珠丝杠磨损越大反向间隙远大,振荡越不稳定。其称为位置误差。

3. 2 位置误差检测方法

- Servo GuideERRC 表示驱动装置的误差值,因 ERRC = 进给速度/位置增益,故当进给一定时,ERRC 理论上一定。但由于丝杠、螺母副、轴承磨损,导致驱动装置构件间约束发生变化,系统定位时,为达到准确定位,必须不断进行调整,从而体现为机床某轴驱动装置振动。机床位置增益设定值越高,相同进给速度下,ERRC 值越小,但同时要求机床驱动装置刚度和约束越高。当机床驱动装置刚度和约束无法与机床位置增益匹配时,振动发生。ERRC 曲线可作为表征丝杠状态的一个指标。

3. 3 监测图形分析

通过对同一台机床在同一进给不同 1825( 位置增益) 值下的监控,可发现位置增益越小,机床 ER-RC 越大,但由于同时降低机床定位的敏感度,机床振动降低,ERRC 曲线的振幅降低。因此,可通过对驱动装置的 ERRC 曲线进行定期收集,建立数据库,通过大量数据的分析,对不同工位的驱动装置状态进行评估,以制定有效的预测性维修。

3. 4 滚珠丝杠位置误差计算

滚珠丝杠传动中位置误差的计算及相关参数调整。No2021: 负载惯量,其值决定速度增益。速度增益 =[No2021 + 256 /256] × 100No1825: 位置环增益,单位 0. 01 / S 误差量 ( P)=[进给速度 /60 × 位置增益] × 1 / 检测单位No1826: 快速指令的到位宽度。No1827: 切削指令的到位宽度。到位: 定位结束。系统根据移动指令和反馈指令的差值的多少,来确定是否定位结束。位置偏差值存放在误差寄存器中,其值可以通过诊断 DGN300 读出。No1828: 移动中的误差极限值,当误差寄存器数值超过其值,ALM411 报警。No1829: 静止时的误差极限值,当误差寄存器数值超过其值,ALM410 报警。

3. 5 Servo Guide 调整原则

1) 提高位置增益,可以改善系统的定位及加工精度,调整量以不使系统产生振动与过冲为前提,同时所有的差补轴的增益需保持一致。

2) 提高速度增益,可以改善电机的速度响应,提高加速能力,但过高的速度增益会使机床产生振动。

3) 振动出现时,可以在降低速度及位置增益之前使用转矩指令滤波器进行调整,如因机床的机械刚性等原因不能产生效果后,可降低速度及位置增益。转矩指令滤波器: 将输出的转矩指令中包含的高于设定频率的共振频率对应的转距指令滤掉,以降低振动。

3. 6 驱动方面调整方法

手动设定降低位置增益参数 1825,同时增大移动过程误差值参数 1828,可以改善丝杠定位产生振动,对带有圆弧插补、曲线、倒角等加工差补轴的增益需保持一致。所有参数调整应以不影响加工精度、调整量为前提。手动设定完以上参数之后,系统的性能应有一定的提高。如果还达不到精度要求,只能从别的方面去考虑: 机床的机械部分,加工刀具、加工程序、加工速度、进给量、进刀方式、冷却方式等。这些因素都会对加工效果产生影响。

3. 7 滚珠丝杠失效状态识别

滚珠丝杠由于长期的运行产生磨损间隙,将直接影响加工中心的传动精度及刚性。一般现象为反向间隙大、定位精度不稳定、机床产生震动、螺母副卡滞、进给爬行等。系统及参数调整已经超过调整量,加工精度不能满足要求时基本可以判定该丝杠已失效。

4 、结束语

本设计主要对加工中心滚珠丝杠应用进行分析,基本的介绍了滚珠丝杠的结构类型和技术特点。通过这次技术应用让我对自己的专业知识有了进一步的巩固与提高,特别是对丝杠的选型,丝杠的精度检测有了比较深刻的了解。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息