滚珠丝杠副支承轴颈相对滚道中心线径向圆跳动的检测方法

2023-11-6 来源:南京工艺装备制造有限公司 作者: 李小春 周霞

1. 序言

随着国产滚珠丝杠副的高速、高精、高质量发展,其对检测的要求也不断优化提升 ; 其中滚珠丝杠副的精度决定着滚珠丝杠副在机床中的安装精度和运动精度,目前国家标准中对滚珠丝杠副的安装要求有着明确的规定,若跳动和位置精度不合格,则安装很难达到要求,影响滚珠丝杠副的动态精度以及各性能的测试结果。

GB/T 17587.3—1998 标准中的滚珠丝杠副跳动和位置精度包含滚珠丝杠副外径的径向圆跳动、滚珠丝杠副的支承轴颈相对于 AA'(滚珠丝杠副外径)的径向圆跳动、滚珠丝杠副的轴颈相对于支承轴颈的径向圆跳动、滚珠丝杠副的支承轴颈肩面相对于滚珠丝杠副外径的轴向圆跳动、滚珠丝杠副的滚珠螺母安装端面相对于滚珠丝杠副外径的轴向圆跳动、滚珠丝杠副的滚珠螺母安装外圆相对于滚珠丝杠副外径的径向圆跳动等方面,其测量方法是将滚珠丝杠副置于两等高 V 形铁上,两等高 V 形铁的位置分别位于滚珠丝杠副外径两端的 2d0(d0 为滚珠丝杠副的公称直径)处,将指示器的测头垂直触及待测位置,然后按标准中的规定缓缓转动滚珠丝杠或滚珠螺母,记下指示器的读数变化。

然而在机床安装和使用中,滚珠丝杠副支承轴颈与滚珠螺纹中心的位置要求直接影响了滚珠丝杠副在机床中的安装和运动精度,滚珠丝杠副的支承轴颈与滚珠螺纹中心线的径向圆跳动要求更为合理准确。在GB/T 17587.3—1998标准中,滚珠丝杠副跳动和位置精度没有检测项目能直接检测出支承轴颈与滚珠螺纹中心的跳动要求,其中滚珠丝杠副支承轴颈相对于滚珠丝杠副外径的径向圆跳动检测项目,本意是通过此项目控制滚珠螺纹中心与轴颈的位置公差,因为滚珠丝杠外径一般作为滚珠螺纹的加工工艺基准,滚珠螺纹中心与滚珠丝杠外径同轴度较好,另外,滚珠螺纹是空间螺旋曲面,很难作为检测基准,以滚珠丝杠外径为检测基准检测比较方便。故 GB/T17587.3—1998中用滚珠丝杠副支承轴颈相对于滚珠丝杠副外径的径向圆跳动代替了滚珠丝杠副的支承轴颈与滚珠螺纹中心线的径向圆跳动,但是这种替代检测方法会因为滚珠丝杠副外径与滚珠螺纹中心线存在的位置偏差以及滚珠丝杠外径的形状公差影响实际的检测结果,另外在一些短而粗的滚珠丝杠螺纹加工时都不以丝杠外径为基准进行磨削,但是为了检测,需要精磨削滚珠丝杠外圆。

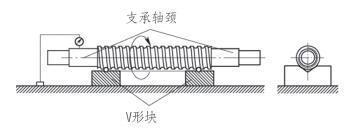

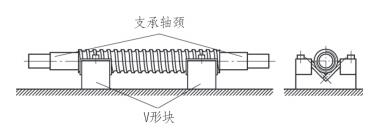

鉴于以上缘故, 参考《Ball screwsPart3:Acceptance conditions and acceptancetests》(ISO3408-3:2011),在 2017 年发布的国家标准《滚珠丝杠副 第 3 部分 : 验收条件和验收检验》(GB/T17587.3)中,相比之前版本,增加了 “E6.2” 检验项目,该项目为滚珠丝杠副的支承轴颈相对于滚珠螺纹中心线的径向圆跳动(见图 1)。

图 1 滚珠丝杠副的支承轴颈相对于滚珠螺纹中心线的径向圆跳动

从实际使用角度来讲,滚珠丝杠副的支承轴颈跳动以滚珠丝杠的螺旋线中心线作为基准检测,更能校正其在机床上的安装,保证其运行精度与稳定性 ; “E6.2” 检测方法避免了滚珠丝杠外径和滚珠螺纹之间的制造误差,较传统检测方法更符合实际使用。

“E6.2” 的检测方法中规定 : 用与滚珠同样尺寸的多个球,在滚珠螺纹接近螺纹端部处支承起滚珠丝杠副,将指示器的测头置于滚珠丝杠支承轴颈外圆上,转动滚珠丝杠一圈并记下指示器的读数变化。从规定的检测方法中我们可以看出,以滚珠螺纹中心做基准,无法直接使用传统的 V形铁支撑办法,临时测量可以在 V 形铁与滚道之间添加钢球支撑,但在转动滚珠丝杠进行测量时,存在钢球易移位,测量不准确的问题,此检测项目的可操作性仍然不强,常规的检测方法和仪器很难进行检测。

本文针对 “E6.2” 新增检测项目,为解决该项目的检测难题,从工装研发、检验方法创新、检具测量与校准的角度介绍两种兼顾可操作性和经济性、精确性的检测方法。

2. 检测专用工装设计

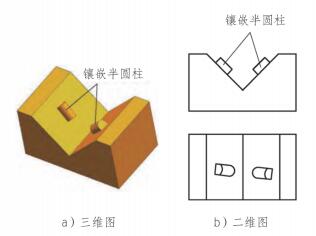

滚珠丝杠副所采用的滚动体是钢球,滚珠丝杠的螺纹中心就是滚动体理论上所处的中心,按GB/T 17587.3—2017中要求用与滚珠同样尺寸的多个球支承滚珠丝杠副,钢球在 V 形铁上位置不好固定,在旋转滚珠丝杠副的过程中也不稳定,故将钢球设计为圆柱,V 形铁上镶嵌同等直径尺寸的半圆柱,圆柱半径就与钢球半径一致。一个V 形铁上两个圆柱的位置置于螺旋线切线处,V形铁上镶嵌半圆柱如图 2 所示。

该检测专用工装设计的优点是操作简单,检测精度高,检测一致性好,适合单规格批量滚珠丝杠副的检测,缺点是可检测规格单一,制造成本高。

图 2 V 形铁上镶嵌半圆柱

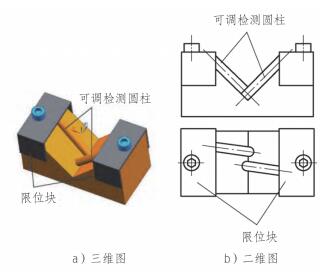

对于一些精度等级不高,多规格小批量滚珠丝杠副的检测,可以采用另一种型铁上放置可调检测圆柱的检测专用工装进行检测(见图 3)。

图 3 V 形铁上放置可调检测圆柱

该检测专用工装采用可活动的两同等尺寸的检测圆柱置于 V 形铁表面,检测圆柱尺寸与钢球尺寸一致,V 形两侧设计限位块,限位块用螺钉固定。这种专用检测工装在检测过程中,将滚珠丝杠副置于圆柱上时,圆柱因为有一定的活动空间,旋转滚珠丝杠副时可以自动找正螺旋升角。因螺旋升角有一定的可调范围,故该检测工装可以适合多规格的滚珠丝杠副的检测。

3. 检测方法

3.1 双V形铁镶嵌半圆柱检测方法

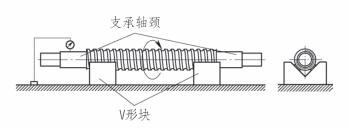

用两个同等高度的 V 形铁,置于滚珠丝杠的接近螺纹端部处,将指示器的测头置于滚珠丝杠支承轴颈的外圆上,转动滚珠丝杠一圈并记下指示器读数变化。采用双 V 形铁镶嵌半圆柱检测方法(见图 4),在滚珠丝杠零件加工过程中和装配好滚珠丝杠副后都可以进行支承轴颈跳动检测。

图 4 双 V 形铁镶嵌半圆柱检测方法

3.2 双V形铁放置可调检测圆柱检测

将滚珠丝杠副置于检测圆柱上,转动滚珠丝杠副,使得检测圆柱自动找正螺旋升角,将指示器的测头置于滚珠丝杠支承轴颈的外圆上,转动滚珠丝杠一圈并记下指示器读数变化。双 V 形铁放置可调检测圆柱检测方法(见图 5),也可以在滚珠丝杠零件加工过程中和装配好滚珠丝杠副后进行支承轴颈跳动检测。

图 5 双 V 形铁放置可调检测圆柱检测方法

3.3 采用单V形铁固定滚珠螺母检测

在某些特殊场合,有预紧力的滚珠丝杠副,又无专用检测工装的情况下,也可以采用单 V 形铁固定滚珠螺母进行检测,因为是有预紧力的滚珠丝杠副,滚珠丝杠和滚珠螺母在装配钢球后无间隙,故固定滚珠螺母也可视作以螺纹中心做基准,在用户现场,也可以用螺母座代替 V 形铁来固定滚珠螺母。

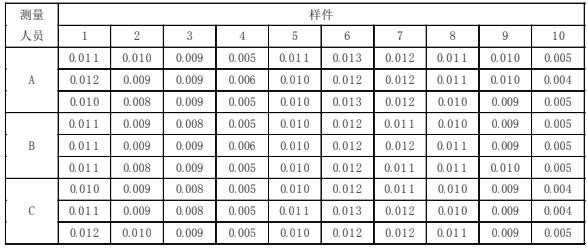

单 V 形铁固定滚珠螺母检测方法(见图 6),滚珠螺母旋至螺纹滚道一端,将滚珠螺母置于上下两 V 形铁中间,并用螺栓联接起到紧固作用,将滚珠螺母旋至螺纹滚道一端,对于长滚珠丝杠副另一端用可调 V 形铁支撑,将指示器的测头置于滚珠丝杠支承轴颈的外圆上,转动滚珠丝杠一圈并记下指示器读数变化。

图 6 单 V 形铁固定滚珠螺母检测方法

4. 测量系统 MSA 分析

为了检验应用该新设计的 V 形铁工装在滚珠丝杠副的跳动检测上的可靠性与稳定性,使用MSA(Measurement Systems Analysis)测量系统分析方法,通过统计分析的手段,对构成滚珠丝杠副 “E6.2” 跳动测量系统的各个影响因子进行统计变差分析和研究,以得到该测量系统是否准确可靠的结论。

根据 MSA 手册,在测定过程中得到的测量值里一般包含着实际工程的变动和根据测量系统的变动。

被观测的变动( 2total )=工程的变动(2p)+测量变动(2 M S),测量波动再区分为重复性和再现性,测量变动(2MS)=重复性(2Repeatability)+再现性(2Reproducibility),重复性和再现性两种波动的和,即测量系统的波动 R&R。

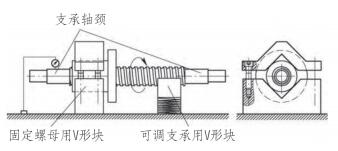

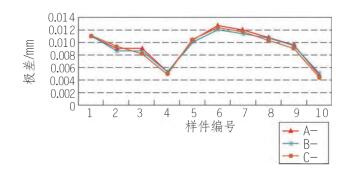

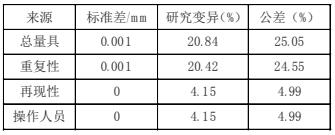

针对滚珠丝杠副支承轴颈相对滚道中心线径向圆跳动检测系统,采用量具 R&R 方法,取 10个试样,每个试样由 3 个操作人员各检测 3 次,检测数据为计量型。以5010-P4规格长1500mm滚珠丝杠副为例,根据国标要求,其轴颈跳动t6.2 公差为 0.013mm; 检测方法采用双 V 形铁放置可调检测圆柱检测(见图 7),该批次 10 根滚珠丝杠副支承轴颈跳动的测量数据见表 1。

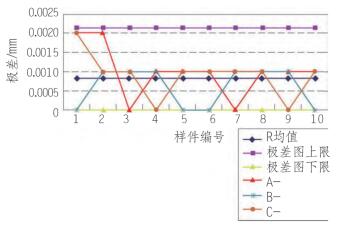

测量结果的 t6.2 极差控制如图 8 所示,t6.2均值控制如图 9 所示。

表 1 滚珠丝杠副支承轴颈跳动的测量数据 (单位 :mm)

图 7 采用双 V 形铁放置可调检测圆柱检测

图 8 t6.2 极差控制

图 9 t6.2 均值控制

从图 8 中可以得知,3 个测量人员的读数都在极差图的控制线范围内,说明该测量系统对人员的技术不敏感,具有可重复性。从图 9 可以得知同一零件与测量人员的交互小,即不同测量人员均能反映待测件的真实水平。从 Minitab 软件分析结果可以得出表 2。

表 2 Minitab 软件分析结果

5. 结束语

本文针对GB/T 17587.3—2017中新增的“E6.2” 检测项目,创新性地研发了检测工装,该检测工装使用方便,精度高,同时对配套该检测工装的测量系统进行了量具MSA分析,使用量具 R&R 方法分析了 “E6.2” 检测项目的检测重复性与再现性,达到了精密精确的检测要求。支承轴颈相对于滚道中心线径向圆跳动的检测采用以上检测方法更加容易操作,在滚珠丝杠副安装过程中更容易实现,特别适合此类长丝杠的检测,方便了制造方检验人员以及机床主机厂商调试人员,对滚珠丝杠副的生产、使用产生了积极意义。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com