加工中心自动换刀机构的维修技术及应用

2024-4-17 来源:- 作者:薛一刚 常喜萍 等

摘 要:介绍加工中心自动换刀机构在换刀过程中出现的故障及维修调整方法,结合实例,介绍换刀机构在执行伸缩、旋转动作时的维修调整步骤与检测方法。

关键词:加工中心;自动换刀机构;凸轮;换刀点位置;机械手伸缩旋转

0 引言

机械手自动换刀机构广泛应用于数控加工中心,其运动部件或刀具定位元件在出现磨损和损坏的情况下,换刀过程中会出现卡滞、掉刀等故障现象,有时快速换刀过程中冲击较大,伴随机械部件异响,造成的结果是机械手无法正常换刀,甚者会导致刀具及设备损坏,如不及时有效处理,有可能会引发更大的损失。但是更新换刀机构费用昂贵(每套进口设备换刀机构总成均价在 30 万元左右),且备件周期很长。因此正确分析研判换刀机构卡刀、掉刀等故障因素,利用或结合现有可行的维修资源,对其进行部分元件的更换与维修,能很大程度地降低维修费用,提高维修速度,分析换刀机构的维修技术对现场的实际维修过程具有现实的指导意义。

1、机械手换刀故障的维修调整方法

1.1 调整刀库传输器与主轴相对于换刀点的位置

通过检测装置对换刀点位置在 X、Y 平面内进行检测(图 1),检测装置采用可拆解的模拟刀具 3 连件,刀柄为 HSK 结构,主要根据刀具进入机械手手爪及键块时是否在中心位置、插刀时刀具进入主轴是否在主轴锥孔中心位置以及是否发生干涉产生异响等方面检查,若有上述情况时更改主轴换刀点 X、Y 的换刀原点位置以及刀库传输器的位置,位置误差应控制在 0.2 mm 以内。以上操作均是在手动操作状态下或手盘电机的情况下操作。

图 1 利用检测装置校验换刀点位置

1.2 机械手刀具定位元件和锁刀机构的检测

检查刀具定位键块是否完好可靠,主要检测定位元件机械手爪圆弧侧面的磨损量,以较重、较长刀具为例(重刀和长刀更容易验证出换刀效果),分别装入两个机械手,在刀具的远端水平方向施加外力,检测左右的摆动量,以及刀具受重力影响导致的低头量,且对刀柄尾部造成的摆动不超过 0.2 mm,否则将会对换刀造成影响,装刀时会卡滞或锁不住刀。根据刀具装入时的摆动量来判断机械手爪是否磨损,磨损的手爪是固定的手爪还是活动的手爪,这时需要对手爪进行仔细的检验,一般是检验机械手爪的圆弧侧面,重点是活动手爪,因为活动手爪的受力面积小,更容易磨损。手爪检查完毕后,检测锁刀机构的锁紧销是否伸缩正常,锁刀弹簧的回复力是否正常,正常情况下刀具锁紧后在没有压入锁紧销的情况下是取不出来的,依次可手动检验刀具的锁紧状况。对磨损量大的机械手手爪应及时予以更换,此外,对于锁刀弹簧回复力不够的也应予以更换,根据维修经验,锁刀弹簧也属于易消耗件,维修人员应该多加注意。

1.3 换刀传动机构的检测与维修

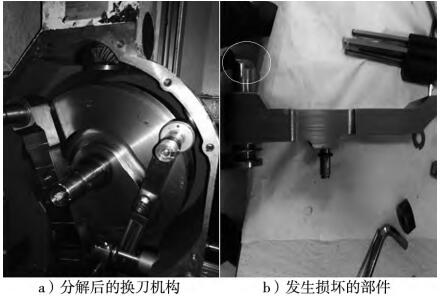

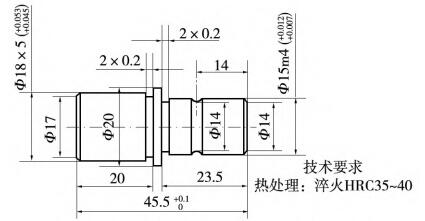

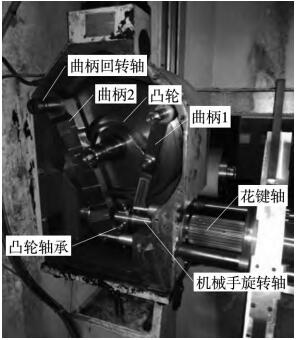

换刀传动机构是一个复杂的复合传动机构,要实现机械手伸出、旋转 180°、缩回、锁紧销压盘伸出压住锁紧销等一系列动作,传动包含齿轮传动、凸轮传动、曲柄滑块传动等。以公司一台德国进口 NBH630 型卧式加工中心换刀传动机构为例,故障现象为机械手换刀时频繁掉刀,首先要分析传动故障的现象、原因和实施维修方案的过程。由于现场作业吊运的空间狭小、吊装难度比较大,若要将整个换刀传动机构整体吊出维修工作量很大,从实际情况出发,尝试在现场对传动机构进行拆解,当然加工中心的自动换刀机构可以整体拆出做进一步的检查和维修,但是需要注意的是,拆出重新安装时需要特别注意整体安装位置,避免二次安装偏差造成的换刀问题。在现场解体后,实际情况如图2a)所示,进一步检查时发现伸缩传动链曲柄中与端面凸轮配合的螺栓轴承损坏、曲柄回转轴断裂,断裂位置如 2b)所示。通过对机械手换刀传动机构的分解及原理分析,结合进口备件的周期和成本,此类故障是可以通过更换部分部件来解决的,于是采用自制曲柄回转轴、定制轴承进行安装恢复。此过程需要自主测绘并加工所需备件,测绘并加工的曲柄回转轴如图 3 所示。

图 2 分解后的换刀机构以及损坏的部件

图 3 自主测绘曲柄回转轴

1.4 安装调试顺序和注意事项

(1)先安装圆柱凸轮。圆柱凸轮的安装要在机械手伸缩的位置安装,由圆柱凸轮的凸轮槽的曲线可以看出(图 4),当凸轮槽斜齿部位与机械手旋转轴的凸轮轴承啮合时,旋转轴处于旋转状态;当凸轮槽圆周方向与机械手旋转轴轴承啮合时,旋转轴处于伸缩状态,如果在旋转状态安装的话,会造成旋转轴的初始位置可能不在水平位置,与水平位置或 60°或 120°,根据齿数的传动比可知,圆柱凸轮旋转一周转过 3 个斜齿,与之啮合的机械手旋转轴的 6 个凸轮轴承同时转过 3 个凸轮轴承,即圆柱凸轮转过一周是一个循环,机械手旋转 180°仍处于水平位置,机械手与旋转轴的动力传递通过 32 个齿的花键连接,32/6 不是整数,因此无法通过调整机械手在花键轴上的安装位置来调整机械手的初始水平位置。

图 4 机械手动作原理

(2)伸缩连杆的安装。安装加工的曲柄回转轴,安装定制的凸轮轴承,连接伸缩杆与端面凸轮槽。

(3)传动齿轮的安装。安装齿轮时要防止凸轮轴承的位置发生错位。

(4)盖板的安装。将盖板涂密封胶,拆掉左边伸缩连杆轴的轴座和中间传动齿轮轴的轴座,增大轴在孔间的移动量,便于多轴同时安装,用 M8 长螺钉先连接上面两个螺钉孔,便于对准各安装孔的位置,先对准锁销释放盘连杆的中心定位轴的安装,同时兼顾伸缩连杆轴和传动齿轮轴的位置,逐步将各个轴安装到位,最终将盖板固定。

(5)分别安装伸缩连杆轴座和传动齿轮轴的轴座,轴孔错位时可盘动电机使轴孔同轴,使两个轴座的安装顺利,然后紧固 3个轴的锁母。

(6)编码器的安装,在编码器的初始位置安装,手动将机械手盘动至缩回的初始位置,连接编码器。

(7)安装完成后,重新校验换刀点位置,执行自动换刀动作,此时机床换刀正常。

2、应用实例

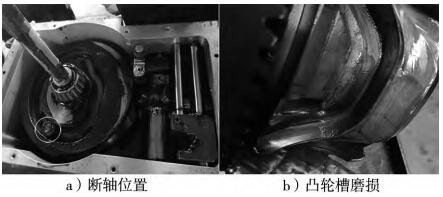

通过对自动换刀机构维修技术的研究,取得一定的维修经验及技术积累,并成功运用到公司其他设备的维修工作之中。例如公司一台德国进口 DMC160U 型五轴联动立卧转换加工中心,在加工过程中突发机械手执行旋转时无动作的故障,对机械手换刀机构进行拆解后发现与凸轮槽配合的旋转轴出现断裂的情况(图 5a)),将断轴拆开后借助压床将轴承压出,对断轴进行测绘加工后,更换新轴后修复故障。

再如公司一台美国进口辛辛那提立式加工中心,设备在使用过程中频繁出现机械手换刀时掉刀的故障,维修人员多次调整换刀点位置未果,对换刀机构拆解后做进一步检查时发现,减速器内部的凸轮磨损(图 5b)),凸轮槽磨出台阶 1 mm,磨损后导致的结果是换刀机构在执行旋转、伸缩动作时间隙过大,换刀点位置无法保证,这是造成机械手掉刀的根本原因。维修人员对凸轮进行更换后,机械手换刀动作稳定,设备故障得以消除。

图 5 断轴位置以及凸轮槽磨损

3、结束语

在数控加工中心的维修过程中,会遇到各式各样的故障类型;加工中心的自动换刀机构故障只是其中一种常见的故障类型,此故障会涉及换刀点位置的校验及修改、机械手手爪及换刀机构部件磨损的排查、更换等方面,这是一套系统的维修过程。在实际中,还会经常遇到进口设备自动换刀机构磨损部件无法单独采购,造成维修工作被动的局面,这时需要维修工作者对机构原理进行分析掌握,避免盲目拆卸后机构无法回装至原位,造成新的更为棘手的故障,针对公司自主解决进口设备自动换刀机构的故障,进行经验的分享及交流,希望对从事此类维修工作的人员提供依据。

来源:第一拖拉机股份有限公司大拖公司第一拖拉机股份有限公司安全环保部

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息