摘要: 用单齿 BTA 刀具进行深孔钻削时,刀具磨损通常以刀齿后刀面磨损为主。本文提出一种基于人工神经网络的后刀面磨损值预测方法,采用试验设计的方法进行 BTA 钻削试验,通过万能工具显微镜来测量刀齿后刀面的磨损值,得到训练样本。通过有限的训练样本建立关于切削速度、进给量和轴向力的刀齿后刀面磨损量的预测模型,然后运用 MATLAB 进行仿真与计算。试验和仿真结果表明,该模型能有效预测刀齿后刀面磨损值,为减少刀具磨损提供了依据。

关键词: 人工神经网络; 单齿 BTA 钻; 后刀面磨损值

1、 引言

现代切削对深孔加工技术的要求越来越高,深孔加工环境相对封闭,刀具磨损很难控制,造成加工质量降低,极大限制了深孔加工技术的发展。目前在深孔加工中,BTA 钻削因具有良好的加工质量和稳定的加工性能得到了广泛应用。单齿 BTA 钻包括刀齿、刀体和两个导向条,其磨损最先出现在刀齿后刀面,因此,通过测量深孔加工过程中单齿 BTA钻刀齿后刀面磨损值来表示刀具磨损,有助于改善深孔加工质量。

人工神经网络近年来技术发展比较成熟,在深孔加工领域已得到初步应用,可利用神经网络来预测深孔加工过程中单齿 BTA 钻刀齿的后刀面磨损值。BP 网络是神经网络模型中应用最成熟、最广泛的模型[1]。本文以切削速度、进给量和轴向力为设计变量,确定了钻削试验方案,得到训练样本,然后利用 BP 神经网络模型来构建刀齿后刀面磨损值的预测模型。

2 、试验

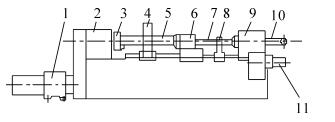

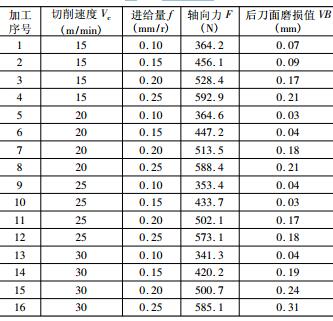

如图 1 所示,选用 T2120 深孔钻镗床进行钻削试验,试验对象为直径 60mm 的镍合金( NCr9) 。试验采用直径 D = 15mm 的单齿 BTA 机夹可转位深孔钻头钻孔。钻孔长度 500mm,每个孔用新的刀具钻。采用三向铣削测力仪测量轴向力,并用万能工具显微镜测量刀齿后刀面磨损值。为更好地研究切削参数( 切削速度和进给量) 和轴向力影响刀齿后刀面磨损的预测模型,仅设置这三个变量,其他因素不变。试验测量数据见表 1。

图 1 T2120 深孔钻镗床结构

1. 主轴电机 2. 主轴箱 3. 卡盘 4. 工件中心架 5. 工件 6. 输油器7. 钻杆 8. 支撑架 9. 钻杆进给座 10. 排屑管 11. 进给电机

表 1 试验数据

3 、刀齿后刀面磨损值预测和 BP 神经网络模型的建立

3. 1 网络结构

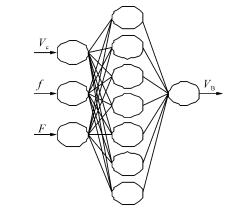

用试验所得数据 来 训 练 和 测 试 神 经 网 络 结构[2]。BTA 钻削过程的神经网络模型见图 2。输入数据为切削速度、进给量和测得的轴向力,用来预测刀齿后刀面磨损值。BP 神经网络是一种包括输入层、隐含层和输出层的前馈神经网络,Hecht-Nielsen证明具有 1 个隐含层的 3 层前馈型网络可以逼近任何多变量函数,故本文采用 3 层 BP 神经网络[3]。输入层 u 有 3 个神经元,输入数据由切削速度 Vc、进给量 f 和轴向力 F 组成; 输出层为一个神经元 v,输出数据只有刀齿后刀面磨损值。根据Kolmogoro定理,按照经验公式 k = 2u + 1 确定隐含层神经元数目,得出隐含层 k = 7。

3. 2 BP 神经网络训练

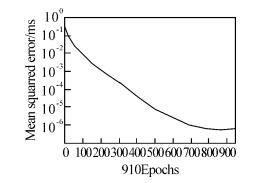

运用 MATLAB 中的神经网络工具箱中有关神经网络设计、训练以及仿真的函数来实现 BP 网络的训练。在实际训练过程中,首先需要对输入数据进行预处理,本文采用常见的归一化处理方法,训练时采用归一化处理后的数据,训练结束后对得到的输出数据再进行反归一化处理。然后进行采用 newff函数进行 BP 神经网络的创建,对网络进行初始

化。网络训练使用函数 train( ) ,采用批处理模式的训练函数,用普通训练函数中的梯批度下降训练函数 traingd 进行训练,得到如图 3 所示网络训练误差图。用 sim 函数仿真该网络得到预测值。

图2 建立的神经网络模型

图3 训练误差图

3. 3 BP 神经网络预测和结果分析

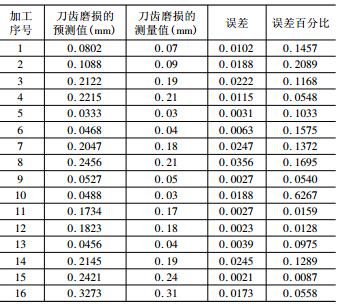

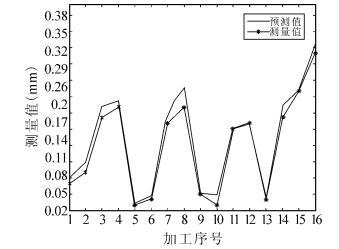

运用 MATLAB 程序确定网络结构和各个部分的参数,对刀齿后刀面磨损值进行预测,得到预测值如表 2 所示,并与试验测量值进行比较( 见图 4) 。由表 2 数据可见,预测数据和试验数据之间具有很好的相关性。刀齿后刀面磨损的试验值与神经网络预测值的较为接近,平均误差百分比不超过 13. 09%。

表 2 后刀面磨损的预测值和试验值的比较

图 4 预测值与测量值的比较

4 、结语

运用 BP 神经网络对深孔钻削过程中的单齿BTA 钻刀齿后刀面磨损值进行预测研究。试验和仿真结果表明,用神经网络对刀具磨损进行预测具有良好的泛化处理能力。设计和测试的 3 - 7 - 1 拓扑结构网络模型可以很好进行预测。通过对试验数据的分析,可以证实网络的输入数据( 切削速度 Vc、进给量 f 和轴向力 F) 和输出数据( 刀齿后刀面的磨损值 VB) 之间具有相关性,神经网络是能够学习的。为预测刀具的磨损值和减少刀具磨损提供了指导意义。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com