基于HT665车铣复合加工中心刀库常见故障与维保方案研究

2024-7-10 来源:云南机电职业技术学院 作者:汤田 张强 陈锦麟

摘要 :随着装备制造业机床的智能化程度越来越高,高端数控机床可控轴数也越来越多,逐渐出现了具有多种加工能力的复合机床。刀库在其使用过程中扮演着重要角色,且在频繁使用中不可避免地会出现各种各样故障,故障出现后如果未及时排除会严重影响零件的加工效率。文章通过对 EMCO HYPERTURN 665MC 车铣复合加工中心刀库常见故障的分析,结合实际情况对故障进行排除,分析刀库、机械手故障以及维修建议,为实际维修操作提供指导。

关键词 :车铣复合加工中心 ;故障分析 ;排除措施

EMCO HYPERTURN 665MC 车铣复合中心是一种将车削、铣削、钻削、镗削、磨削等功能集于一身的复合型多功能数控机床,是专为满足高精度、高效率要求而设计和制造的超高性能加工设备。因此,对操作人员的要求进一步提高,不仅要求操作人员会操作机床,同时还要学会编程以及常见故障处理。刀库是EMCO HYPERTURN 665MC 车铣复合加工中心(以下简称“665MC 车铣复合加工中心”)的重要组成部分,在复杂的高精尖端零件加工过程中,运用刀具的种类复杂且繁多,刀具调用频繁,刀库不仅提高了零件的加工效率,也避免了人为换错刀出现零件报废甚至造成事故的情况。本文以 665MC 车铣复合加工中心为例,对刀库常见故障进行分析阐述,并提出行之有效的维保方案,为相关研究提供依据。

1、常见刀库分类

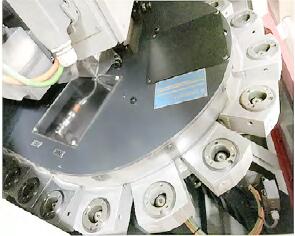

刀库种类繁多,常用刀库主要分为以下 3 类:斗笠式刀库(见图 1),圆盘式刀库(见图 2、图 3),链条式刀库(见图 4)。

图1 斗笠式刀库

图2 圆盘式刀库

图3 圆盘式刀库

图4 链条式刀库

1.1 斗笠式刀库

斗笠式刀库性价比高、结构简单、维护使用方便,但存放的刀具较少,适用于小批量生产,一般用于经济型加工中心。在换刀工作过程中整个刀库向主轴移动,主轴刀具进入刀库卡槽时,利用气动原理,主轴内部松刀机构打开推杆推出拉钉,主轴向上移动,刀具脱离。刀库转动到所需要的刀

具时,主轴向下移动,主轴内部推杆拉紧拉钉,刀具装入主轴内,刀库退回,换刀速度较圆盘式刀库、链条式刀库慢,且刀具长期放置在斗笠式刀库里,由于锥柄配合部分裸漏在无保护,锥柄部分很容易黏上切屑、切削液、灰尘等脏物,直接影响刀具的重复安装精度,从而影响零件的定位精度和加工精度。

1.2 圆盘式刀库

圆盘式刀库换刀过程主要通过机械手进行,又被称为机械手刀库或刀臂式刀库,有时也叫盘式刀库,具有换刀速度快的特点,与斗笠式刀库相比机构复杂、造价较高、刀库容量稍大,一般用于标准立式加工中心。使用过程中要注意装载刀具不能超过刀库的承受极限,防止甩刀事故发生;刀具长度不能超过刀库设定极限,防止和其他刀具发生干涉造成损坏。该刀库的主要工作原理是:刀库将刀具运转至相应刀号,推杆把刀具垂直推出与主轴平行,同步主轴下降或上升至机械手抓刀位置,机械手同步从刀库和主轴向下取刀,机械手旋转 180°把刀具同步向上送入刀库和主轴,刀库推杆收回,刀具由垂直恢复至与刀库主轴平行放置。

1.3 链条式刀库

链条式刀库的主要特点是:结构紧凑,刀库容量大,链条的形状可根据机床的格局制成相适应的的各种形状,且刀库数量可以根据加工或者机床的需要对链条长度进行增减,但不影响换刀速度。链条式刀库采用机械手换刀,换刀速度快,刀具保护性好,但价格较昂贵,一般在较高端的机床上配备。

2、665MC 车铣复合加工中心自动换刀系统的组成665MC

车铣复合加工中心的换刀系统,主要包括自动换刀装置(机械手)和控制系统两大部分。665MC 车铣复合加工中心采用的是链式刀库,换刀的主要步骤是:刀库将刀具运转至相应刀号,主刀塔旋转 90°使机械手与主轴、刀座轴线平行,液压缸完成沿主轴轴线和刀库刀座轴线上的拔刀动作,随后沿自身轴线旋转 180°,使两把刀交换位置,再次前移把即将使用的刀插入主轴,将使用过的刀归还刀库,恢复初始位置,完成换刀步骤。实现自动换刀需给定换刀指令,如 M06 T01D01 通过 CNC 系统命令 PLC 工作。在接收到程序指令后,PLC 根据控制与检测原件反馈的信息,转动刀库选择刀具,液压系统控制机械手臂完成换刀动作。

3、665MC 车铣复合加工中心换刀时刀库及机械手常见故障

刀库及机械手换刀装置在频繁使用过程中,由于诸多因素的影响可能出现各种故障,严重影响零件的加工效率。

3.1 刀库不转

665MC 车铣复合加工中心刀库为链式刀库,驱动主要靠电机带动链轮,链轮再带动链条使链条上的刀座进行运动。如果输入换刀指令或按下换刀按键,机械手有动作而刀库不运动,应从以下几方面排查故障:①接电动机主轴与链轮轴的联轴器是否有松动,如果有松动应紧固联轴器,磨损严重的情况下更换联轴器。②刀库电机是否能正常工作,如损坏需及时维修或更换。③电信号是否能正常稳定的输入,电压是否过低,变频器、继电器等装置是否工作,信号灯是否正常。如不正常需及时维修或更换电器元件(由于电器原件较复杂,原则上以更换为主)。④电网电压过低,以前电压不稳定时会出现刀库不转或转动缓慢的情况,现在随着国家电力系统的完善,此类情况很少见,应保证电网电压在 380V,最少不低于 370 V。

3.2 刀库正常转动但定位不准

产生这种情况,首先可以排除电信号或者电气系统产生的故障,重点排查以下几种故障:①刀库电动机转动故障。主要存在于电动机输出的转角上,需要重新设定维修。②传动机构误差,主要需要定期检查刀库的传动,包括重复定位精度、双向来回换刀定位精度等。当刀库传动精度超出偏差时,需要及时检修。③刀库电机制动系统故障,需要及时调整制动器螺钉。

3.3 刀库监测系统报警或刀库不运行

产生这种情况要依次排除以下几种故障:

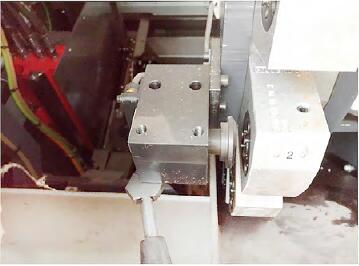

①刀库门未关闭或未关紧(见图 5),此时关紧刀库门让检测机构检测到刀库门已关好。②推刀杆未复位(见图 6),当利用推刀杆拆卸刀具后,没有把推刀杆拉回原来位置而产生报警,此时把推刀杆恢复到原来位置即可(见图 7,推杆指示灯亮起说明推杆已复位)。③换刀模式选错或换刀指令错误,需仔细检查操作过程。④通道选错,本应选择通道 1 却选成了通道 2,需切换通道。

图5 刀库门未关闭

图6 推杆未复位

图7 推杆复位

3.4 机械手故障

机械手常见故障有以下几种:①机械手臂抓空,机械手不到位。产生这种情况可能是出现了换刀中断,或是机械手长时间累计误差所致,此时可以通过机械方式解决。在刀库顶部有 1 个凸轮机构,通过插入内六角扳手旋转凸轮机构转动机械手臂,使机械手臂复位,检测信号灯由红色变为绿色证明旋转到位。②机械手掉刀。主要检查机械手臂锁紧机构是否有松动,如果有松动需进行调整,然后考虑刀具是否过重,超过了机械手最大夹持重量。③机械手卡爪夹刀后不松刀,可能是因为锁紧机构过紧,需调松。④机械手运动过慢,此时需要检测气动系统的压力和流速,是否有泄漏,通过听主轴换刀机构的气压声音可以判断是否正常。

3.5 上刀塔松刀故障

上刀塔主轴松刀故障也比较常见,主要表现在机械手抓取主轴刀具时主轴不松刀,或者机械手装刀时主轴不拉刀。可能出现的故障原因及解决方法如下:①主轴未接收到松刀信号。需要检查感应开关是否正常,不正常情况下需要更换。②检查液动电磁阀液压回路是否正常、有无渗漏等现象,如果有需及时更换。③顶杆是否弯曲变形,锁紧机构是否能正常工作,弹簧卡头的弹力是否在合格范围内。此类问题属于机械故障,比较直观,便于维修或更换。④气压不够,主轴管壁太脏太粘稠,需要调整气压,清洁主轴。

3.6 刀库乱刀故障665MC

车铣复合加工中心下刀塔是 12 刀位标准 VDI30的车削中心刀塔,一般不会出现乱刀,上刀塔只有 1 把刀,配备刀库为链式刀库。所以,在换刀过程中遇到突然断电或者突然中断就可能出现乱刀现象(刀库换刀位置与系统刀号不一致,或者主轴上刀具与系统刀号不一致)。此时应采取以下办法解除故障:①重启机床,刀架、刀库回零;②在系统数据寄存器中更改刀具数据。

4、665MC 车铣复合加工中心刀库的维保方案

刀库是机械零件加工中使用非常频繁的一个装置,在提高生产效率的同时,故障率也不低,可以说机床的一半故障可能出在刀库上,所以刀库和机械手的维护与保养显得尤为重要。在刀库的维护保养过程中要做到以下几点:①根据刀库容量与规格选择刀具,严禁把超长、超重的刀具放入刀库,防止刀具相互干涉或掉刀。②刀库装刀时,尽量通过主轴和机械手进行刀具入库,防止刀库乱刀,如果要在刀库直接装刀则需要仔细检查,避免刀库上的刀和系统刀号不对应造成事故;装刀时要把刀具安装到位,并检查锁紧装置是否牢固可靠,避免甩刀现象。③开机前检查刀库是否正常,回零后检查零位是否正确。④刀库清洁时尽量用吸尘器,少用气枪,防止铁屑吹进机械、电器元件内造成故障。保持刀具刀柄及刀座清洁,防止生锈。⑤开机时,机械手、上刀塔回零后需空运行、试换刀。检查各电器、机械元件是否正常,一旦发现不正常要及时处理。

5 结语

665MC 车铣复合加工中心是世界上最先进的车铣复合加工中心之一,其中,上下刀塔是使用最频繁的两部分,也是车铣复合加工中心最关键的组成部分,其产生的故障直接影响零件的加工效率和机床的使用效率。本文主要通过分析刀库、机械手等电器、机械部件在使用期间易出现的故障,常见的故障形式,提出解决故障的措施并开展深入探索与研究,为保证车铣复合加工中心刀库的正常运行提供参考,并为相关研究提供一定的实践依据。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息